Изобретение относится к металлургии, в частности к составу низколегированной стали, и предназначено для изготовления литых тяжелонагру- женных деталей, работающих в условиях низких температур и подвергающихся при эксплуатации значительным {ударным и знакопеременным нагрузкам.

Целью изобретения является повышение хладостой ости и предела усталости, снижение склонности к хрупком разрушению стали.

Для исследования выплавляют экспериментальные плавки предлагаемой и известной стали. Каждую плавку разливают в чугунные изложницы на слитки весом 18 кг.

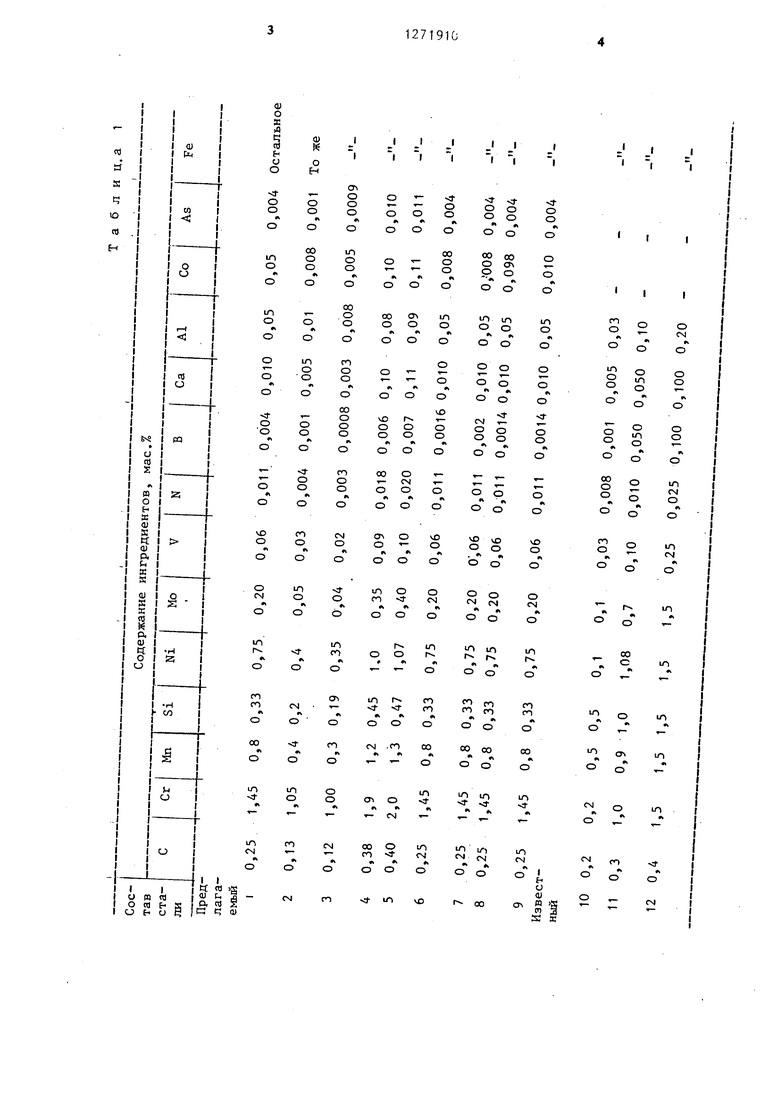

Химический Состав исследуемых сталей представлен в табл.1 (состав 1 оптимальный,состав 2 по нижнему пределу, состав 3 ниже нижнего, состав 4 по верхнему пределу, состав 5 выше верхнего, составы 6-9 оптимальные, но с разным соотношением кобальта к бору: состав 6 по верхнему пределу соотношения, состав 7 вьш1е верхнего, состав 8 по нижнему пределу соотношения, состав 9 ниже нижнего).

Исследованные стали подвергают термообработке по режиму: аустенизация в течение 2 ч при 920-930 С, закалка с этой температуры в воду с последующим отпуском при 600°С.

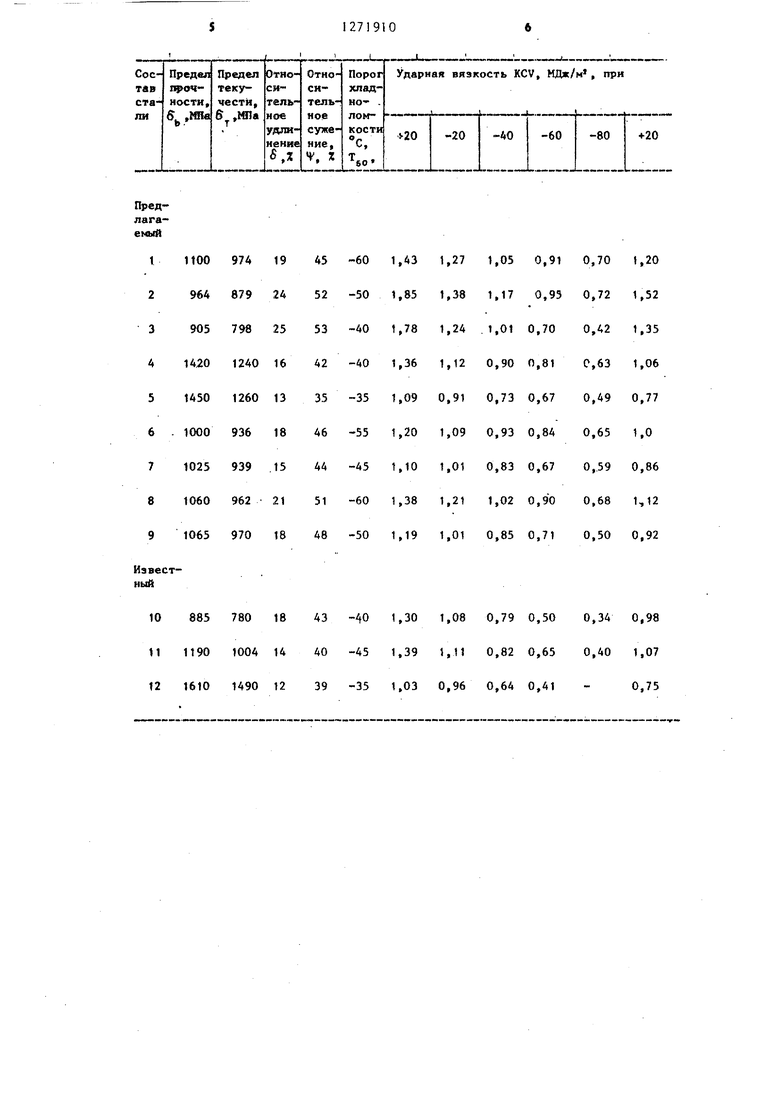

Механические свойства при растяжении сравниваемых сталей (S 6. , «5,4 ) после указанной термообработки определяют на пятикратных образцах 05 мм в соответствии с ГОСТ.Хладостойкость сталей определяют при серийном испытании ударных образцов типа I

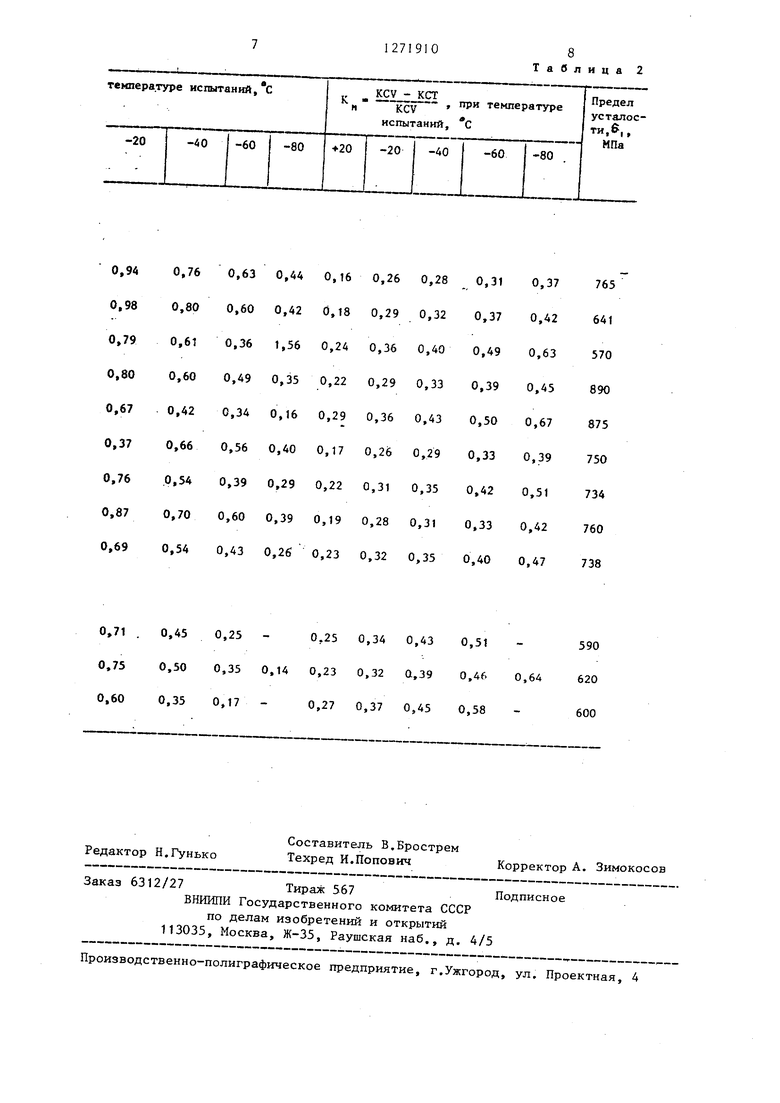

Для оценки склонности сталей к вяз{(им и хрупким разрушениям при низких температурах проводят ряд дополнительных испытаний.

По результатам испытаний на ударный изгиб с концентраторов типа Т (усталостной трещиной) рассчитывают величину

KCV - -кет

и

характеризующую чувствительность стали к концентраторам напряжений.

Предел усталости определяют при чистом изгибе с вращением на образцах фМ мм. Испытания проводят на машине МУИ-бООО на базе 10 циклов нагружения.

Механические свойства сталей даны в табл.2..

Более высокий уровень механических свойств предлагаемой стали позволит

повысить качество, надежность и долговечность литых изделий, производимых из этой стали, избежать простоев техники, связанных с внеплановыми ремонтами и гарантировать безопасную работу вплоть до температур (-60)-(-70)°С.

Формула изобретения

5 Сталь, содержащая углерод, хром, марганец, кремний, никель, молибден, алюминий, кальций, бор, ванадий, азот и железо, отличающаяся тем, что, с целью повышения хладостой0 кости и предела усталости, снижения склонности к хрупкому разрушению, она дополнительно содержит кобальт и мышьяк при следующем соотношении компонентов, мас.%:

5 Углерод0,13-0,38

Хром1,05-1,9

Марганец 0,4-1,2 Кремний0,2-0,45

Никель0,4-1,0

0 Молибден 0,05-0,35 Алюминий 0,01-0,08 Кальций 0,005-0,10 Бор0,001-0,006

Ванадий0,03-0,09

5 Азот0,004-0,ОТ8

Кобальт 0,008-0,10 Мьшшяк0,001-0,0100

ЖелезоОстальное

при условии, что отношение кобальта к бору составляет 5-70.

I о nj t. я I O п) §

I о f. о g (и e Q) 1ItOO97A19 45-601,431,27 296487924 52-501,851,38 390579825 53-401,781,24 42-401,361,12 41420124016 51450126013 35-351,090,91 46-551,201,09 6. 100093618 71025939.15 44-451,101,01 8106096221 51-601,381,21 9106597018 48-501,191,01 Известный10885 780 18 43 -40 1,30 1,08 111190 1004 14 40 -45 1,39 1,11 121610 1490 12 39 -35 1,03 0,96 1,05 0,910,701,20 1,17 0,930,721,52 1,010,700,421,35 0,900,81С,631,06 0,730,670,490,77 0,930,840,651,0 0,830,670,590,86 1,020,900,681,12 0,850,710,500,92 0,79 0,50 0,34 0,98 0,82 0,65 0,40 1,07 0,64 0,41 - 0,75

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь для отливок | 1984 |

|

SU1154368A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

Изобретение относится к области металлургии, в частности к составу стали для отливок, предназначенной для изготовления литых тяжелонагруженных деталей машин, эксплуатируемых в районах Крайнего Севера и Сибири. Целью изобретения является повьшение хладостойкости и предела усталости, снижение склонности к хрупкому разрушению стали. Эта цель достигается тем, ЧТО сталь,, содержащая углерод, хром, м1фганец, кремний, никель, молибден, алюминий, кальций, бор, ванадий, азот и железо, дополнительно содержит кобальт и мьшьяк при следующем соотношении компонентов, мас.%: углерод 0,13-0,38; хром 1,051,9, марганец 0,4-1,2, кремний 0,20,45, никель 0,4-1,0, молибден 0,050,35, алюминий 0,01-0,08, кальций § 0,005-0,10, бор 0,001-0,006, ванадий 0,03-0,09, азот 0,004-0,018, кобальт сл 0,008-0,10, мышьяк 0,001-0,010, железо остальное, при условии, что отношение кобальта к бору 5-70. Сталь можно использовать для изготовления литых деталей машин ответственного назначения, например для деталей ковкэ ша, ходовой системы карьерных зкска ваторов и т.д., предназначенных для работы в условиях низких климатических температур. 2 табл.

0,440,160,260,28

0,420,180,290,32

1,560,240,360,40

0,350,220,290,33

0,160,290,360,43

0,400,170,260,29

0,290,220,310,35

0,390,190,280,31

0,260,230,320,35 . 0,45 0,25 - 0,25 0,34 0,43 0,75 0,50 0,35 0,14 0,23 0,32 0,39 0,60 0,35 0,17 - 0,27 0,37 0,45 0,51 - 590 0,46. 0,64 620 0,58 - 600

| Конструкционная сталь | 1982 |

|

SU1065495A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 759614, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-21—Подача