to

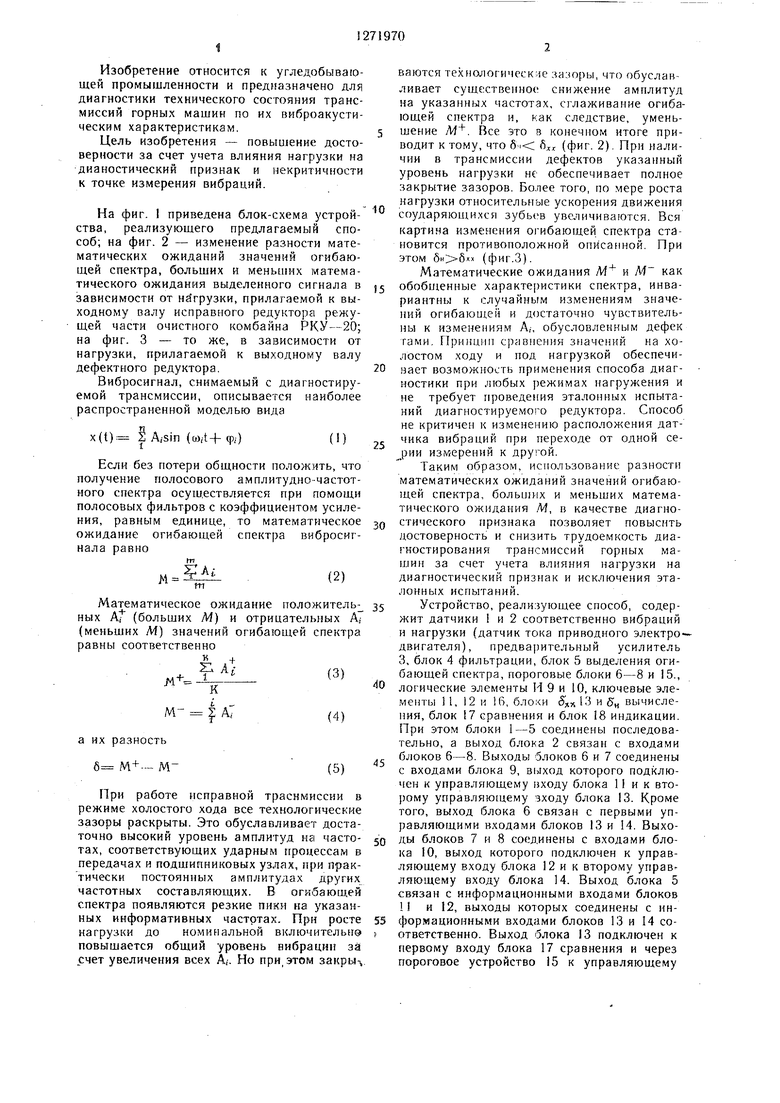

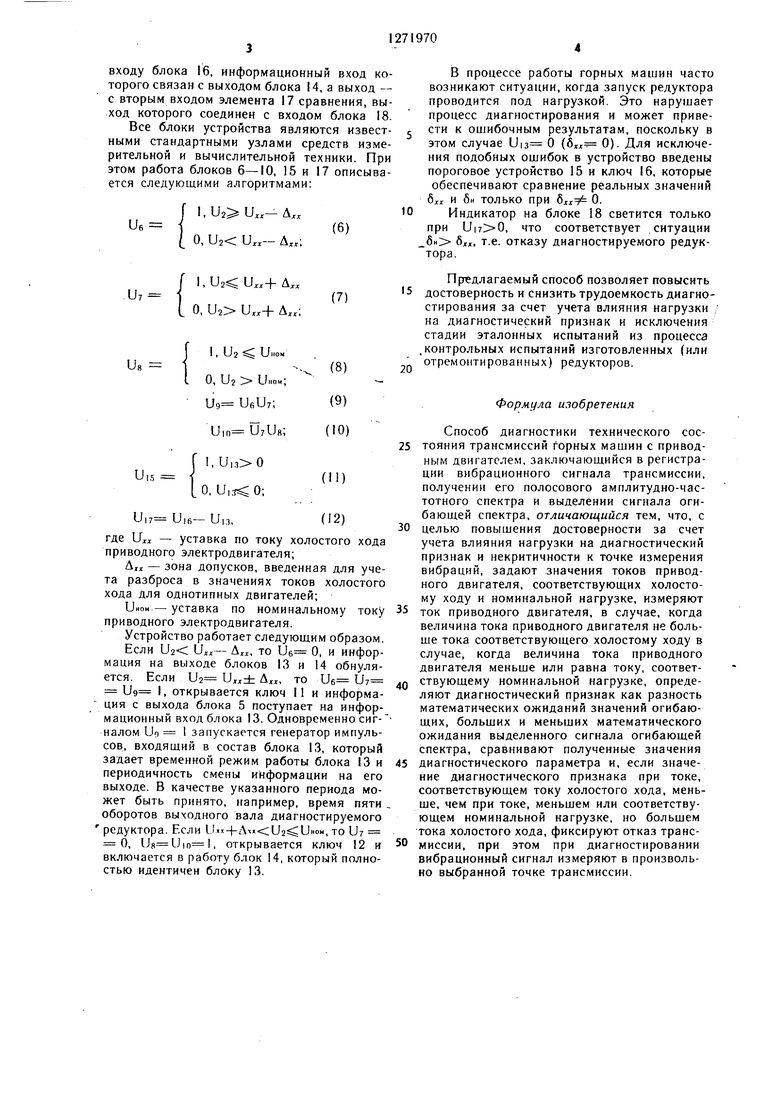

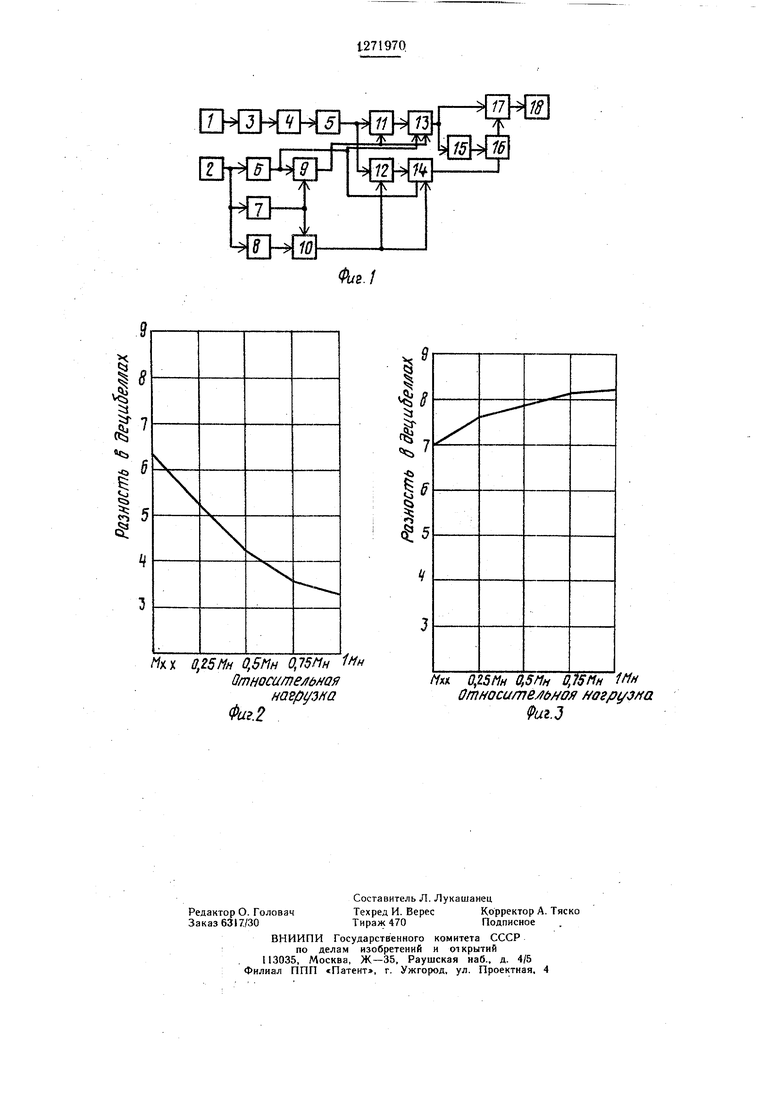

со Изобретение относится к угледобывающей промышленности и предназначено для диагностики технического состояния трансмиссий горных машин по их виброакустическим характеристикам. Цель изобретения - повышение достоверности за счет учета влияния нагрузки на дианостический признак и некритичности к точке измерения вибраций. На фиг. I приведена блок-схема устройства, реализующего предлагаемый способ; на фиг. 2 - изменение разности математических ожиданий значений огибающей спектра, больших и меньших математического ожидания выделенного сигнала в зависимости от нагрузки, прилагаемой к выходному валу исправного редуктора режущей части очистного комбайна РКУ-20; на фиг. 3 - то же, в зависимости от нагрузки, прилагаемой к выходному валу дефектного редуктора. Вибросигнал, снимаемый с диагностируемой трансмиссии, описывается наиболее распространенной моделью вида x(t) 2 AiSin (шД-f- ф;) Если без потери общности положить, что получение полосового амплитудно-частотного спектра осуш.ествляется при помощи полосовых фильтров с коэффициентом усиления, равным единице, то математическое ожидание огибающей спектра вибросигнала равно Ai Математическое ожидание положитель ных А (больших М) и отрицательных А/ (меньших М) значений огибающей спектра равны соответственно i(3) м- I А; а их разность б М+-- МПри работе исправной траснмиссии в режиме холостого хода все технологические зазоры раскрыты. Это обуславливает достаточно высокий уровень амплитуд на частотах, соответствующих ударным процессам в передачах и подшипниковых узлах, при практически постоянных амплитудах других частотных составляющих. В огйбаюш,ей спектра появляются резкие пики на указанных информативных частотах. При росте нагрузки до номинальной включительно повышается общий уровень вибрации эй счет увеличения всех А/. Но при, этом закры ваются технологическяе зазоры, что обуславливает существенное снижение амплитуд на указанных частотах, сглаживание огибающей спектра и, как следствие, уменьшение yW+. Все это в конечном итоге приводит к тому, что бч й, (фиг. 2). При наличии в трансмиссии дефектов указанный уровень нагрузки не обеспечивает полное закрытие зазоров. Более того, по мере роста нагрузки относительные ускорения движения соударяющихся зубьев увеличиваются. Вся картина изменения огибающей спектра становится противоположной описанной. При этом )| (фИГ.З). Математические ожидания М и М как обобщенные характе)истики спектра, инвариантны к случайным изменениям значений огибающей и достаточно чувствительны к изменениям А,-, обусловленным дефек гами, Принщп сравнения значений на холостом ходу и под нагрузкой обеспечивает возможность применения способа диагностики при любых режимах нагружения и не требует проведения эталонных испытаний диагностируемого редуктора. Способ не критичен к изменению расположения датчика вибраций при переходе от одной измерений к другой. Таким образом, использование разности математических ожиданий значений огибающей спектра, болылих и меньших математического ожидания М, в качестве диагностического признака позволяет повысить достоверность и снизить трудоемкость диагностирования трансмиссий горных машин за счет учета влияния нагрузки на диагностический признак и исключения эталонных испытаний. Устройство, реализующее способ, содержит датчики i и 2 соответственно вибраций и нагрузки (датчик тока приводного электродвигателя), предварительный усилитель 3, блок 4 фильтрации, блок 5 выделения огибающей спектра, пороговые блоки 6-8 и 15., логические элементы И 9 и 10, ключевые элементы 11, 12 и 16, блоки Sf.-h 13 и вычисления, блок 17 сравнения и блок 18 индикации. При этом блоки 1-5 соединены последовательно, а выход блока 2 связан с входами блоков 6-8. Выходы блоков 6 и 7 соединены с входами блока 9, выход которого подключен к управляющему блока 11 и к второму управляющему зходу блока 13. Кроме того, выход блока 6 связан с первыми управляю1дими входами блоков 13 и 14. Выходы блоков 7 и 8 соединены с входами блока 10, выход которого подключен к управляющему входу блока 12 и к второму управ ляющему входу блока 14. Выход блока 5 связан с информационными входами блоков II и 12, выходы которых соединены с информационными входами блоков 13 и 14 соответственно. Выход блока 13 подключен к первому входу блока 17 сравнения и через пороговое устройство 15 к управляющему входу блока 16, информационный вход ко торого связан с выходом блока 14, а выход - с вторым входом элемента 17 сравнения, вы ход которого соединен с входом блока 18 Все блоки устройства являются извест ными стандартными узлами средств изме рительной и вычислительной техники. При этом работа блоков 6-10, 15 и 17 описыва ется следующими алгоритмами: I, U2 и..- д., о, U2 и„- Д,,; i,U2 и„ч-д„ О, U2 и„+ Д„; I , U2 и,юм -- (8) О, U2 UHO«; U9 UeUy;(9) Uin U7Ua; t, 0, U|, Ui7 U,6- Ui3, где U - уставка no току холостого хода приводного электродвигателя; Дц - зона допусков, введенная для учета разброса в значениях токов холостого хода для однотипных двигателей; UHOM - уставка по номинальному току приводного электродвигателя. Устройство работает следующим образом. Если U2 Д„, то U6 О, и информация на выходе блоков 13 и 14 обнуляется. Если U2 и„± Дхх, то U6 U7 U9 I, открывается ключ II и информация с выхода блока 5 поступает на информационный вход блока 13. Одновременно сиг- налом Un 1 запускается генератор импульсов, входящий в состав блока 13, который задает временной режим работы блока 13 и периодичность смены информации на его выходе. В качестве указанного периода может быть принято, например, время пяти оборотов выходного вала диагностируемого редуктора. Если U«x-f , то U7 О, , открывается ключ 12 и включается в работу блок 14, который полностью идентичен блоку 13. В процессе работы горных машин часто возникают ситуации, когда запуск редуктора проводится под нагрузкой. Это нарушает процесс диагностирования и может привести к ошибочным результатам, поскольку в этом случае Ui3 О (бхх 0). Для исключения подобных ошибок в устройство введены пороговое устройство 15 и ключ 16, которые обеспечивают сравнение реальных значений бл и бн только при б«т 0. Индикатор на блоке 18 светится только при , что соответствует ситуации б 6„, т.е. отказу диагностируемого редуктора. Предлагаемый способ позволяет повысить достоверность и снизить трудоемкость диагностирования за счет учета влияния нагрузки ; на диагностический признак и исключения стадии эталонных испытаний из процесса .контрольных испытаний изготовленных (или отремонтированных) редукторов. Формула изобретения Способ диагностики технического состояния трансмиссий горных машин с приводным двигателем, заключающийся в регистрации вибрационного сигнала трансмиссии, получении его полосового амплитудно-частотного спектра и выделении сигнала огибающей спектра, отличающийся тем, что, с целью повышения достоверности за счет учета влияния нагрузки на диагностический признак и некритичности к точке измерения вибраций, задают значения токов приводного двигателя, соответствующих холостому ходу и номинальной нагрузке, измеряют ток приводного двигателя, в случае, когда величина тока приводного двигателя не больше тока соответствующего холостому ходу в случае, когда величина тока приводного двигателя меньше или равна току, соответствующему номинальной нагрузке, определяют диагностический признак как разность математических ожиданий значений огибающих, больших и меньших математического ожидания выделенного сигнала огибающей спектра, сравнивают полученные значения диагностического параметра и, если значение диагностического признака при токе, соответствующем току холостого хода, меньше, чем при токе, меньшем или соответствующем номинальной нагрузке, но большем тока холостого хода, фиксируют отказ трансмиссии, при этом при диагностировании вибрационный сигнал измеряют в произвольно выбранной точке трансмиссии.

ff,25ffM 0,6flH 0,15Пн Относа/пемная на2р1/зна

Фаг.2

/Ухх 0,25Мн 0,5Пн 0,5Мн Ifff Относитемноя

аг.Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| Способ диагностирования технического состояния подшипников качения в режиме реального времени | 2024 |

|

RU2826382C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ СПЕКТРАЛЬНОЙ ВИБРОДИАГНОСТИКИ НАГРУЖЕННОСТИ ЗУБЬЕВ ЗУБЧАТЫХ ПЕРЕДАЧ МОБИЛЬНЫХ МАШИН | 2006 |

|

RU2327966C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| Стенд для диагностирования систем и механизмов автомобиля | 1977 |

|

SU687360A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДАТЧИКОВ МАССОВОГО РАСХОДА ВОЗДУХА НА АВТОМОБИЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476848C1 |

Изобретение относится к угледобывающей промышленности и позволяет повысить достоверность и снизить трудоемкость днагностирования за счет учета влияния .нагрузки на диагностический признак и некри;Тичности к точке измерения вибраций. В произвольно выбранной точке диагностируемой трансмиссии регистрируют вибрационный сигнал. Затем получают его полосовой амплитудно-частотный спектр и выделяют сигнал огибающей спектра. Одновременно задают значения токов приводного двигателя (ПД),.соответствующие холостому ходу и номинальной нагрузке (НН). Измеряют ток ПД. При токе ПД, не большем тока холостого хода и меньшем и равном току НН, определяют диагностический признак. Для этого определяют математическое ожидание (МО) огибающей и разность МО значений огибающей больших и меньших МО выделенного сигнала огибающей спектра. За§ тем полученные значения диагностического параметра сравнивают. Если его знаСО чение при токе холостого хода меньше, чем при токе, меньшем или равном НН, с но большем тока холостого хода, фиксируют отказ трансмиссии. 3 ил.

| Точность и надежность механических систем | |||

| Стохастическая локализация врожденности | |||

| Рига | |||

| Рижский политехнический институт, 1983 | |||

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 1973 |

|

SU453603A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-23—Публикация

1985-04-03—Подача