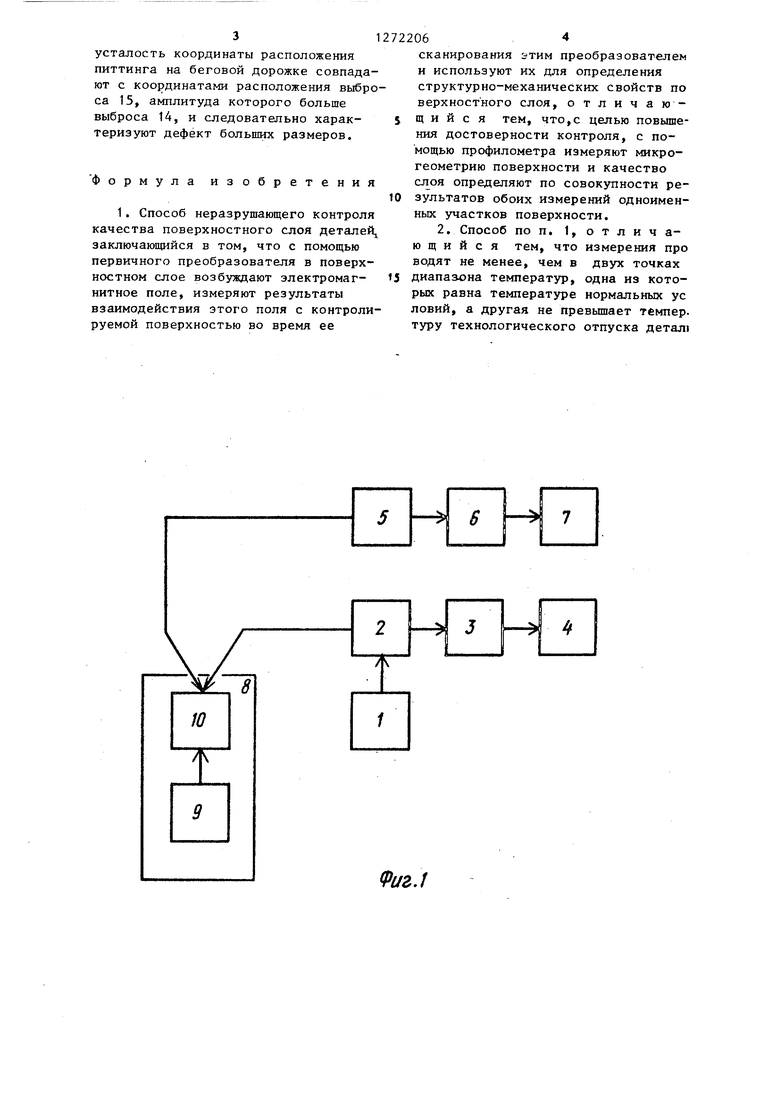

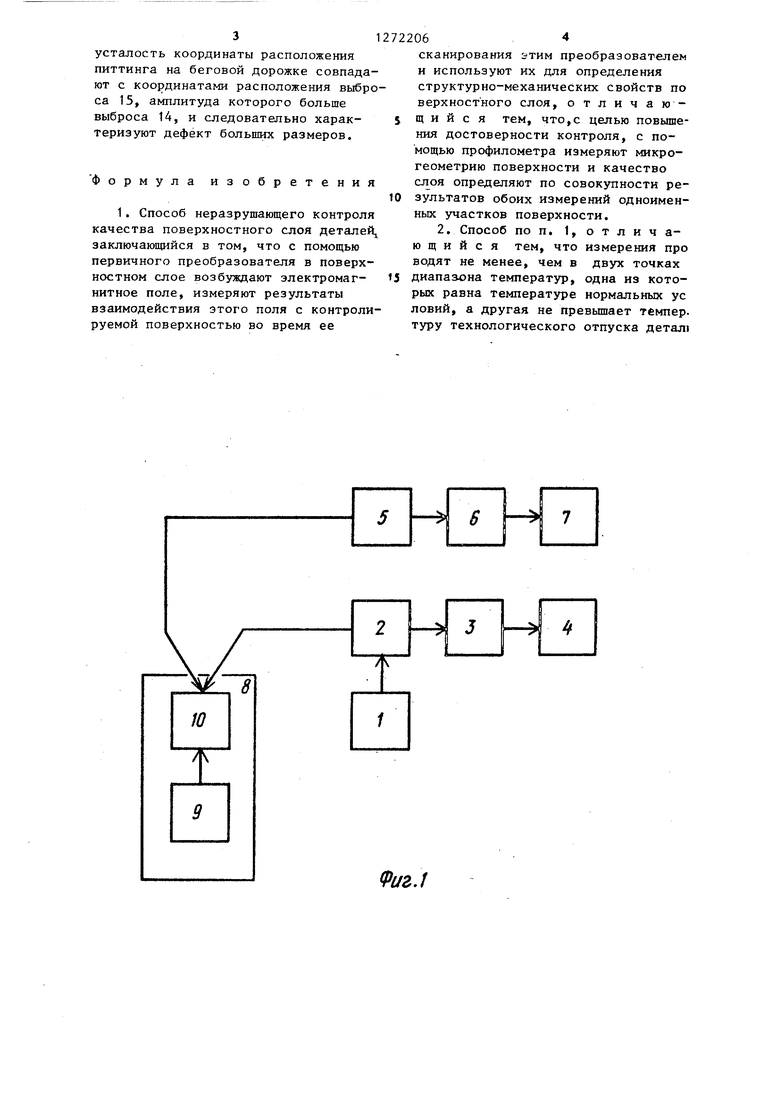

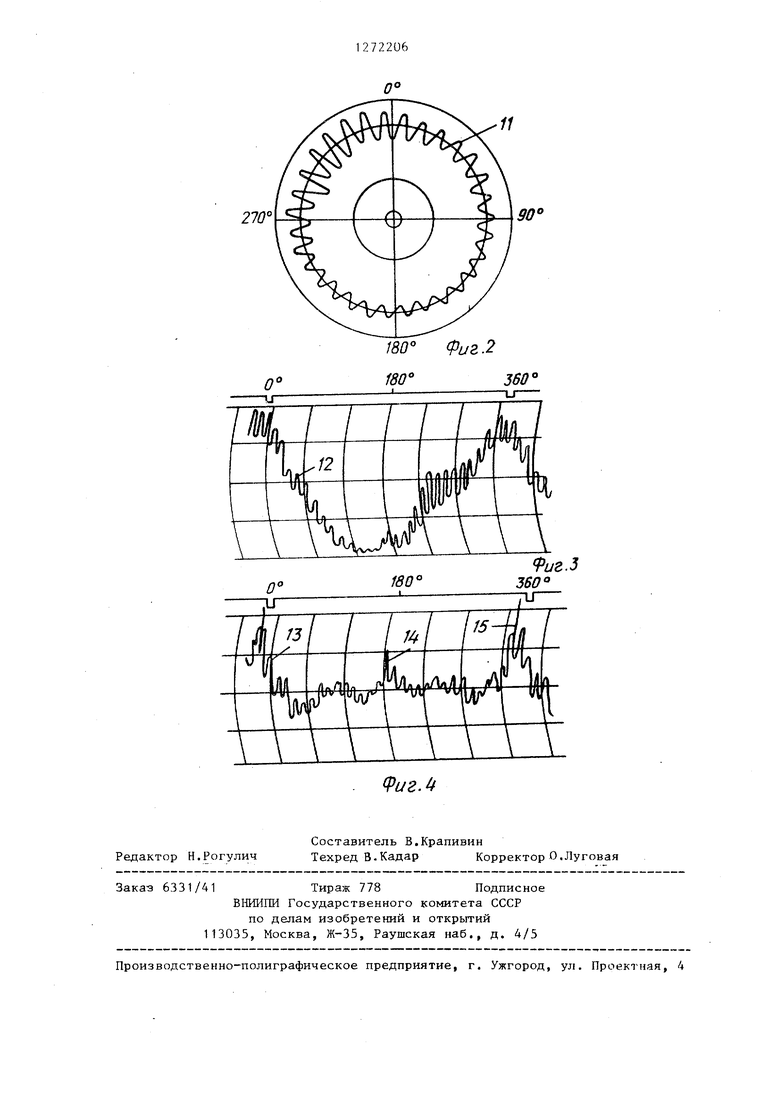

Изобретение относится к области неразрушающего контроля изделий машиностроения, испытывающих в процессе эксплуатации многократные циклические нагрузки, в частности деталей подщипников, и может быть использовано для прогнозирования их усталостной долговечности. Цель изобретения - повышение достоверности за счет дополнительных измерений микрогеометрии поверхности деталей. На фиг. 1 представлена схема устройства, реализующего предлагаемьй способ, на фиг. 2 - круглограмма беговой дорожки внутреннего кольца подшипника; на фиг. 3 и А - осциллограммы сигналов измерительной установки, каждая из которых соответствует одной замкнутой линии сканирования беговой дорожки кольца, смещенных одна относительно другой на Устройство, реализующее способ контроля качества поверхностного слоя деталей, содержит последовательно соединенные генератор 1 высокочастотных колебаний, накладной вих . ретоковый преобразователь 2, блок 3обработки сигналов преобразователя и регистратор А, последовательно соединенные преобразователь 5 профилометра, блок 6 обработки сигналов профшюметра и регистратор 7, а также термостат 8 с размещенными в его полости ска}шрующим механизмом 9 и контролируемым объектом 10. Способ осуществляют следующим образом. В термостате 8 устанавливают тем пературу 20 С, соответствующую нор малышич условиям. Объект 10 устанав ливают на сканирующий механизм 9, которьй сообщает ему необход1Шые перемещения. Сканируют контролируемую поверхность объекта 10 вихретоковым преобразователем 2, возбуждаемым высокочастотным генератором 1, проводят необходимую обработку сигнала в блоке 3 и фиксируют резул таты контроля, соответствуюпще одно замкнутой линии сканирования, регис ратором 4. Частоту генератора 1 уст навливают исходя из обеспечения глу бины проникновения электромагнитного поля в поверхностный слой, равны толщине наиболее нагруженного объема слоя. Затем сканируют поверхност 6 преобразователем 5, проводят обработку сигнала в блоке 6 и фиксируют езультаты регистратором 7. Эти же операции проводят после изменения температуры в термостате 8. Минимальное значение этой температуры выбирают, исходя из того, чтобы изменения микрогеометрии бьши не меньше разрешающей способности профилометра, а максимальное - не должно превышать температуру технологического отпуска детали. Затем проводят сравнительный анаЛИЗ осциллограмм и профилограмм, задаваясь на них условным началом отсчета, соответствующим одной точке контролируемой поверхности. Высокая корреляция результатов контроля на осциллограммах и профилограммах, полученных при одной температуре, свидетельствует о преимущественном формировании структурно-механических свойств поверхностного слоя в процессе окончательных операций. В то же время низкая корреляция или ее отсутствие показьшает превалирующее влияние металлургических факторов. Пример. Способ применяют для оценки свойств поверхностного слоя беговой дорожки внутренних колец подшипника 305, используя Кругломер-290 и вихретоковую автогенераторную измерительную установку, работающую на частоте 500 кГц. Микрогеометрия поверхностного слоя в соответствии с круглограммой 11 характеризуется волнистостью, амплитуда которой увеличивается в области 180-360 (0) Смещение линии сканирования для обоих преобразователей на 2 мм от первоначальной показывает, что микрогеометрия поверхностного слоя остается без изменений (снятая круглограмма 12 совпадает с круглограммой 11), Высокочастотная составляющая осциллограммы 13 для этой линии сканирования имеет такое же количество гребней, что говорит об основном вкладе в свойства этого участка поверхностного слоя процесса шлифовки. В то же время на осциллограмме 13 имеются резко выраженные выбросы 14 и 15, отсутствующие на круглограмме 12, что свидетельствует- о неоднородностях поверхностного слоя, связанных с металлургичесвсими, а не технологическими факiторами. При испытаниях на контактную

31

усталость координаты расположения питтинга на беговой дорожке совпадают с координатами расположения выброса 15, амплитуда которого больше выброса 14, и следовательно характеризуют дефект больших размеров.

Формула изобретения

1. Способ неразрушающего контроля качества поверхностного слоя деталей заключающийся в том, что с помощью первичного преобразователя в поверхностном слое возбуждают электромагнитное поле, измеряют результаты взаимодействия этого поля с контролируемой поверхностью во время ее

72206-

сканирования этим преобразователен и используют их для определения структурно-механических свойств по верхностного слоя, отличаю5 щ и и с я тем, что,с целью повьшения достоверности контроля, с помощью профилометра измеряют микрогеометрию поверхности и качество слоя определяют по совокупности ре10 зультатов обоих измерений одноименных участков поверхности.

2. Способ по п. 1, отличающийся тем, что измерения про водят не менее, чем в двух точках

15 диапазона температур, одна из которых равна температуре нормальных ус ловий, а другая не превышает тбмпер. туру технологического отпуска детал

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля поверхностного слоя рабочих поверхностей деталей подшипников качения | 1983 |

|

SU1188631A1 |

| Способ контроля поверхностного слоя термообработанных и шлифованных ферромагнитных изделий | 1987 |

|

SU1446547A1 |

| Способ вихретокового контроля однородности поверхностного слоя деталей подшипников | 2022 |

|

RU2811843C2 |

| СПОСОБ ВЫЯВЛЕНИЯ ПОДПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ФЕРРОМАГНИТНЫХ ОБЪЕКТАХ | 2010 |

|

RU2442151C2 |

| ПРОФИЛОМЕТР ДЛЯ КОНТРОЛЯ МИКРОГЕОМЕТРИИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2010 |

|

RU2422767C1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ И ИХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138032C1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| ВИХРЕТОКОВО-МАГНИТНЫЙ СПОСОБ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2012 |

|

RU2493561C1 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

Изобретение относится к неразрушающему контролю изделий путем возбуядения в поверхностном слое электромагнитного поля с помощью первичного преобразователя. С целью повьш1ения достоверности и селективности контроля профилометром измеряют микрогеометрию поверхности, и качество слоя определяют по совокупности измерений параметров преобразователя и показаний профилометра. 1 з.п. ф-лы, 4 ил.

Фиг.1

| Спришевский А.И | |||

| Подшипники качения | |||

| - М,: Машиностроение, 1968, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО БАРИЯ ИЗ ТЯЖЕЛОГО ШПАТА | 1923 |

|

SU480A1 |

| Ярошек А.Д | |||

| и др | |||

| Токовихревой контроль качества деталей машин | |||

| Киев: Наукова думка, 1976, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1986-11-23—Публикация

1984-08-01—Подача