Изобретение относится к порошковой металлургии, в частности к способам изготовления постоянных магнитов на основе соединений редкоземельных элементов с переходными металлами, и может быть использовано в электротехнической, электронной, приборостроительной, автомобильной и других отраслях промышленности, производящих постоянные магниты.

Целью изобретения является повышение выхода годных магнитов за счет расширения температурного интервала воспроизводимости магнитных свойств.

Способ осуществляют следующим образом. Индукционной или электродуговой выплавкой из чистых элементов или их соединений получают сплавы, состоящие из 10-25 ат. одного или нескольких редкоземельных элементов, таких как Sm, Pr, Nd, La, Се, Y и другие, и 75-90 ат. одного или нескольких переходных металлов, например Сo, Fe, Mn, Сu, Zr, Сr и других, или их соединений с такими элементами, как В, Si, Al, С и др. Полученные слитки дробят в щековых или шнековых дробилках до дисперсности 150-350 мкм, после чего измельчают в вибромельницах или иными способами до дисперсности 1-10 мкм. Затем из полученного порошка в магнитном поле напряженностью не менее 12 кЭ прессуют заготовки с относительной плотностью не менее 50% от теоретической плотности материала. Спрессованные заготовки помещают в неэлекропроводную оболочку с температурой плавления выше, чем у сплава (например, в кварцевую трубу), в которой создают вакуум порядка 10-3 мм рт.ст. вводят в индуктор, работающий на частоте 2-12 кГц, и проводят нагрев заготовок до температуры, выбранной в пределах на 150-200oC ниже температуры ликвидуса сплава, из которого изготавливаются магниты. После достижения заданной температуры и выдержки в течение 1-30 с осуществляют перемещение оболочки с образцами через работающий индуктор со скоростью, обеспечивающей выдержку магнитов при температуре спекания в течение 1-30 с.

Температуру спекания поддерживают с точностью ±20oC и контролируют бесконтактным методом с помощью оптического пирометра.

Спеченные магниты подвергают дополнительной термической обработке известными способами, например в устройстве для термической обработки спеченных магнитов.

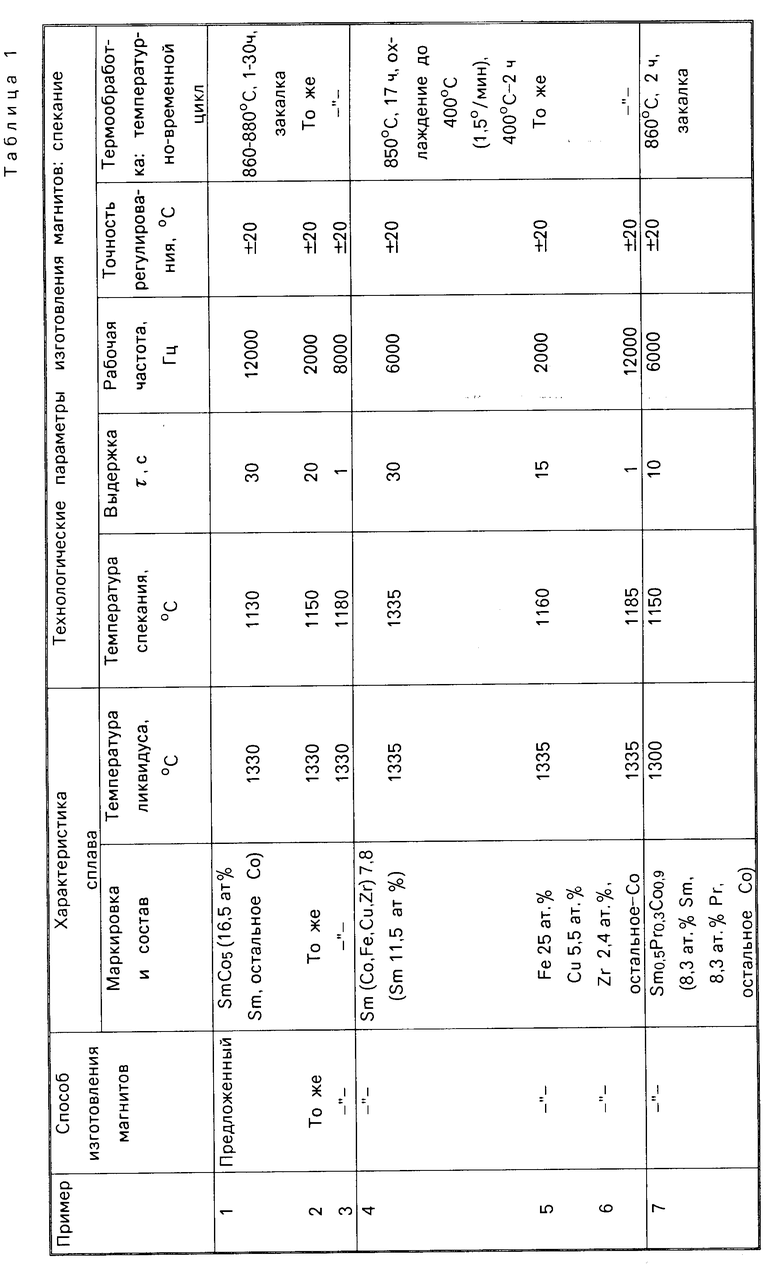

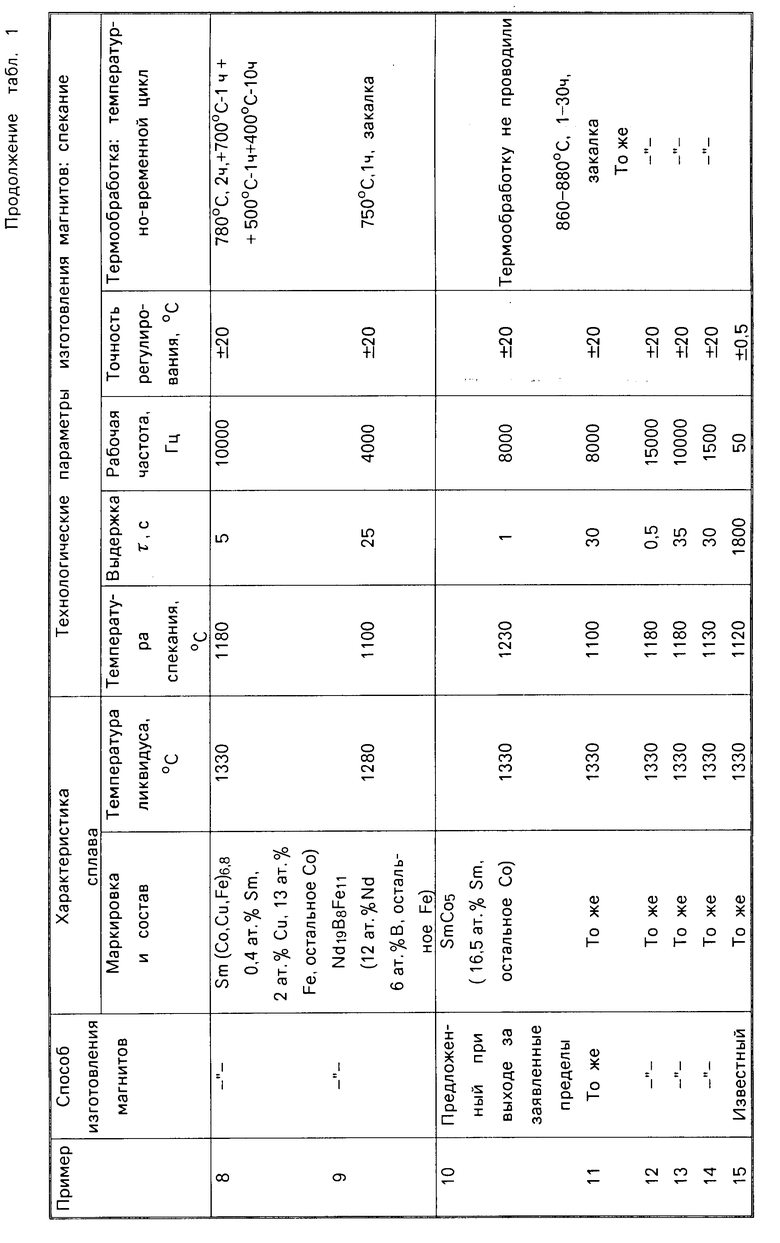

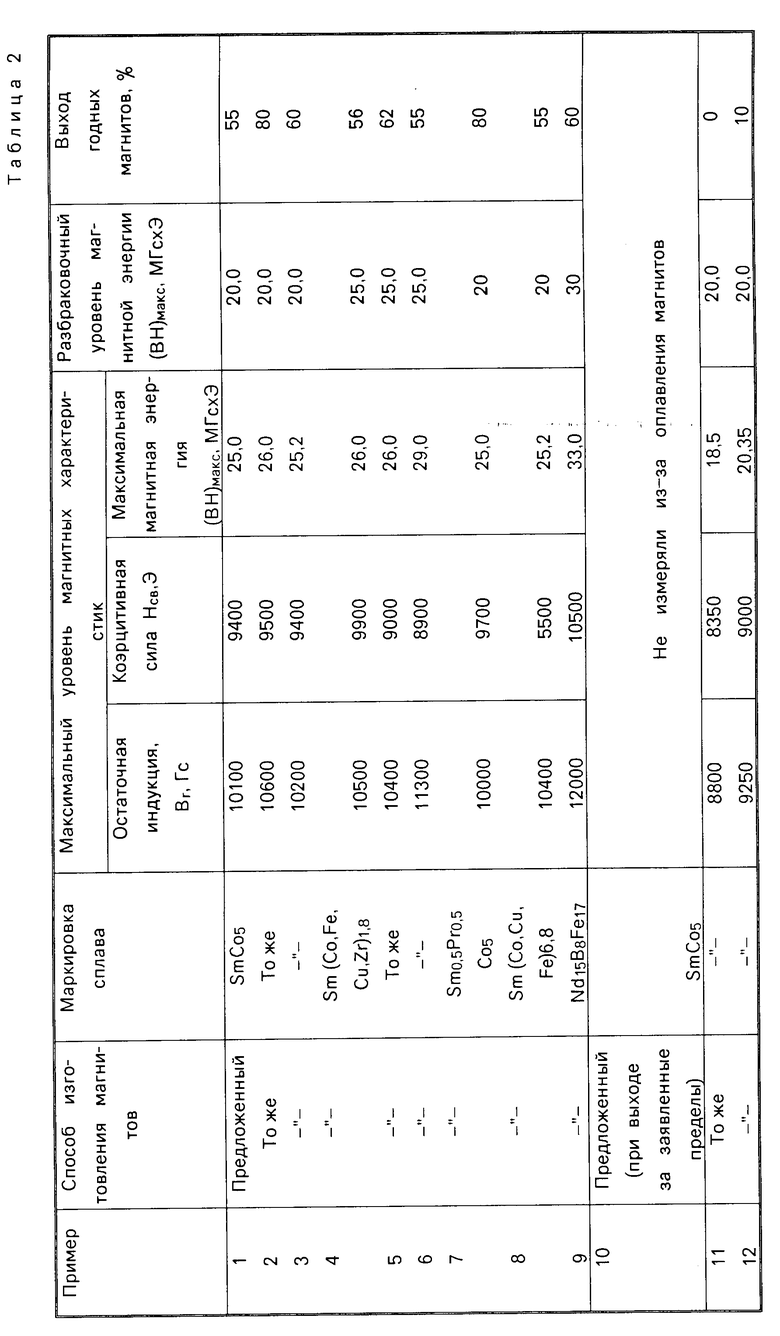

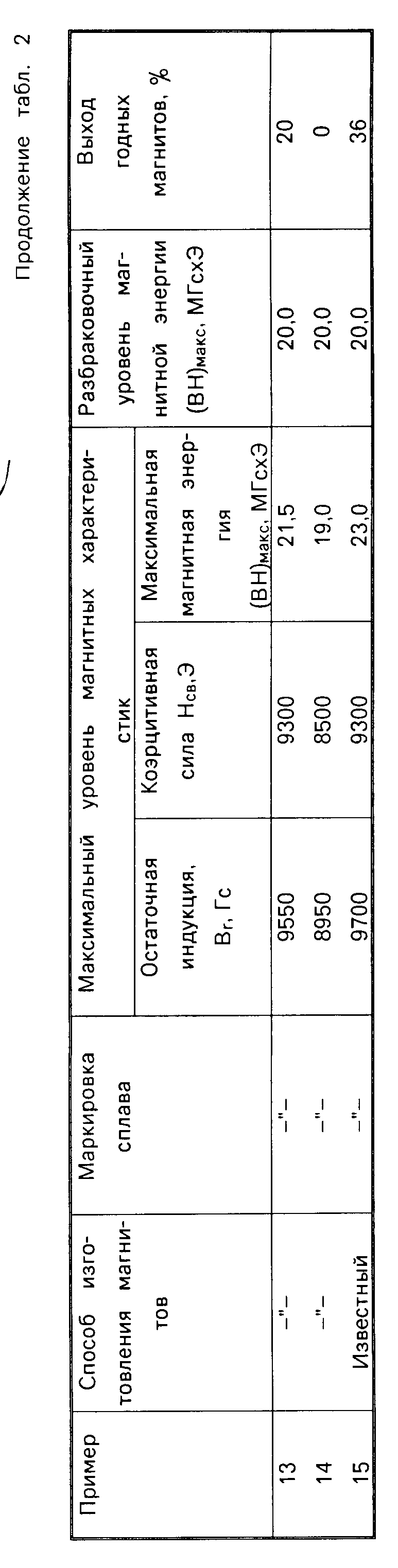

Примеры осуществления способа при изготовлении постоянных магнитов различных типов приведены в табл.1 и 2. В табл.1 приведены составы и технологические параметры получения магнитов; в табл.2 основные магнитные характеристики полученных магнитов и выходы годных магнитов.

Как следует из табл.1 и 2, предложенный способ обеспечивает повышение выхода годных магнитов с высоким уровнем магнитных характеристик на 20-45% Так, например, сравнение примеров 1-3 и 15 показывает, что для постоянных магнитов из сплава SmCo5 предложенный способ позволяет повысить выход магнитов с максимальной магнитной энергией 20 МГс˙Э и более с 36% для известного способа (пример 15) до 55-80% (примеры 1,2 и 3). При этом максимальный уровень магнитных характеристик магнитов, полученных предложенным способом, также выше, чем полученных известным способом.

Примеры 4-9 показывают, что предложенным способом могут быть получены магниты на различных сплавов на основе соединений редкоземельных элементов с переходными металлами с высокими магнитами параметрами и выходом годных магнитов 55-80%

Из табл. 1 и 2 (примеры 11-14) следует также, что цель данного изобретения достигается только при сочетании технологических параметров (частоты индукционного нагрева, температуры и длительности) в пределах их заявляемых интервалов

При выходе за предложенное соотношение технологических параметров выход магнитов с высоким уровнем характеристик резко падает, например для сплава SmCo5 (примеры 10-14) выход годных магнитов с энергией (ВН)макс > 20 МГсЭ снижается до 0-20%

Дополнительными преимуществами предложенного способа являются резкое сокращение длительности спекания, возможность использования серийно выпускаемого оборудования для индукционного нагрева (преобразователей частоты серии ВПЧ с частотой 2400-8000 Гц и установок сквозного нагрева серии КИН с частотой 1000-8000 Гц), а также упрощение задачи автоматизации процесса спекания за счет создания проходных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| Способ изготовления спеченных постоянных магнитов с отверстиями из сплава кобальта с редкоземельными элементами | 1981 |

|

SU984674A1 |

| Способ изготовления спеченных магнитов | 1979 |

|

SU933253A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2018 |

|

RU2685708C1 |

| Спеченный сплав на основе железа для постоянных магнитов и способ его получения | 1985 |

|

SU1360464A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СОЕДИНЕНИЙ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ С ПЕРЕХОДНЫМИ МЕТАЛЛАМИ, включающий выплавку сплава, его дробление, размол, прессование из полученного порошка заготовок в магнитном поле, спекание заготовок и их последующую термическую обработку, отличающийся тем, что, с целью повышения выхода годных магнитов за счет расширения температурного интервала воспроизводимости магнитных свойств, спекание заготовок осуществляют индукционным нагревом частотой 2 12 кГц при температуре заготовки на 150 200oС ниже температуры ликвидуса сплава в течение 1 30 с.

| Туров В.Д., Лобынцев Е.С., Старков А.В | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| В сб | |||

| Труды ВНИИЭМ, т.57.Электротехнические материалы | |||

| Сплавы и соединения | |||

| М., 1978, с.11-13. | |||

Авторы

Даты

1995-04-20—Публикация

1985-02-25—Подача