Изобретение относится к области механической обработки металлов резанием на высокоточном оборудовании с ЧПУ и активным системам контроля в режиме реального времени, в частности к способам чистовой прецизионной обработки деталей для обеспечения компенсации температурных погрешностей, возникающих в зоне резания и обусловленных влиянием температурного поля детали.

Известно устройство обеспечения геометрической точности и размерной настройки высокоточного металлорежущего станка, содержащее блок усиления сигнала, исполнительные механизмы, резец и деталь [Патент РФ №2116869, МПК В23В 25/06, В23В 41/00, 1998 г.].

К недостаткам этого устройства можно отнести невозможность компенсации возмущающих воздействий, действующих на деталь при прохождении режущего инструмента по ее поверхности в реальном времени, что снижает геометрическую точность обработки.

Наиболее близким к предлагаемому изобретению по технической сути (прототипом) является устройство управления точностью обработки деталей, включающее блок усиления сигнала, исполнительный механизм, резец и снабженный лазерным излучателем, содержащим сканирующий излучатель лазерного пучка, приемник отраженного сигнала, двухкоординатное измерительное устройство и компьютер [Патент РФ №2288809, МПК В23В 25/06, B23Q 15/12, 2006 г.].

Основной недостаток этого устройства - узкие функциональные возможности вследствие отсутствия управления качеством обработки поверхности детали, что обусловлено отсутствием контроля воздействия температурного поля детали на геометрическую точность обработки и недостатком информации о динамическом изменении названного параметра.

Технической задачей изобретения является обеспечение высокой геометрической точности обработки деталей при чистовом точении на токарных станках с прецизионной точностью в режиме реального времени путем коррекции положения резца на вычисленную величину температурной погрешности.

Поставленная задача решается тем, что в устройство, содержащее блок усиления сигнала и исполнительный механизм, соединенный с резцом, лазерный датчик с аналого-цифровым преобразователем и компьютер, введен датчик температуры, встроенный в резец, позволяющий измерять температуру в зоне резания и бесконтактный датчик температуры поверхности обрабатываемой детали с цифровым выходом. Выход температурного датчика, встроенного в резец, соединен с входом аналого-цифрового преобразователя, входящего в состав компьютера. Цифровой выход бесконтактного датчика температуры поверхности детали подключен к входу компьютера.

Использование этих связей в устройстве позволит определять величину коррекции, используя размер детали, полученный от лазерного датчика и значения температуры поверхности детали и температуры в зоне резания. Полученное значение величины коррекции позволяет изменять положение резца при помощи исполнительных механизмов тем самым обеспечив высокую точность обработки поверхностей деталей на оборудовании с ЧПУ в режиме реального времени.

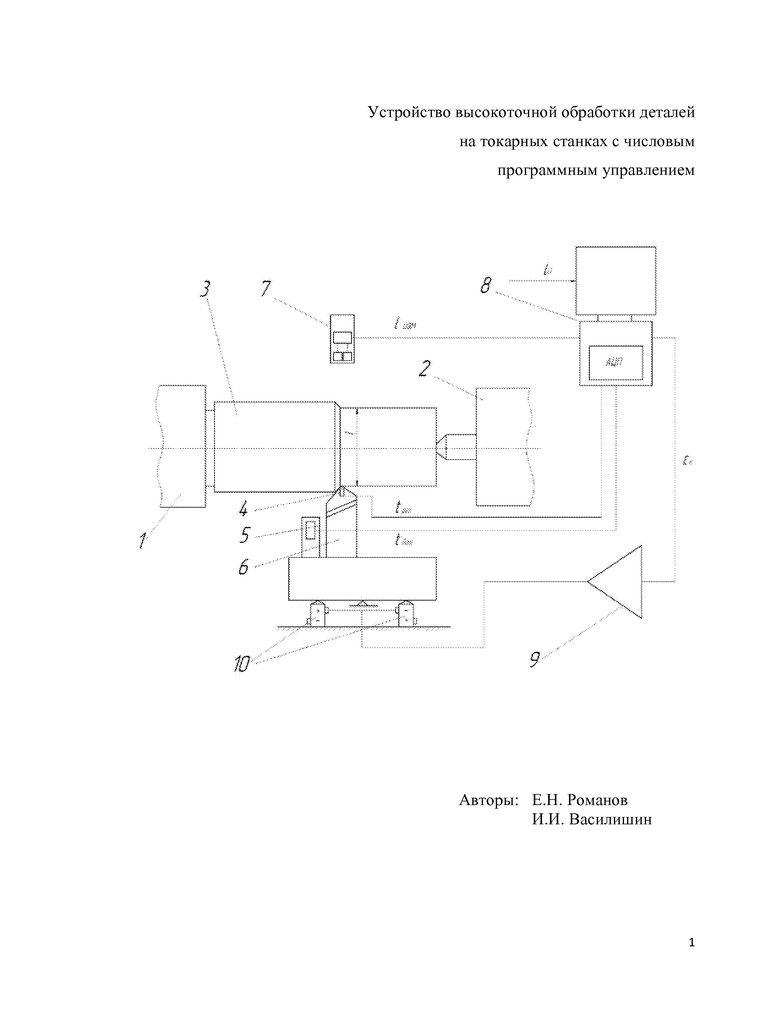

Сущность изобретения поясняется чертежом, на котором приведена схема устройства высокоточной обработки деталей на токарных станках с ЧПУ.

Устройство высокоточной обработки деталей на токарных станках с ЧПУ содержит переднюю бабку 1, заднюю бабку 2, обрабатываемую деталь 3, датчик температуры в зоне резания 4, бесконтактный датчик температуры 5 поверхности детали с цифровым выходом, резец 6, лазерный датчик высокой точности с цифровым выходом 7, компьютер 8 с аналого-цифровым преобразователем (АЦП), блок усиления сигнала 9, исполнительный механизм 10 оборудования с ЧПУ.

Связи в устройстве высокоточной обработки деталей на токарных станках с ЧПУ расположены в следующем порядке: выход датчика температуры в зоне резания 4, встроенного в резец 6, соединен с аналого-цифровым преобразователем, входящим в состав компьютера 8. Цифровые выходы лазерного датчика 7 и бесконтактного датчика температуры 5 поверхности детали соединены с входом компьютера 8. Выход компьютера 8 подключен к входу блока усиления сигнала 9. Выход блока усиления сигнала 9 соединен с исполнительным механизмом 10, выход исполнительного механизма 10 соединен с резцом 6 и бесконтактным датчиком температуры 5 поверхности детали. Деталь 3 удерживается передней бабкой 1 и задней бабкой 2.

Устройство высокоточной обработки деталей на токарных станках с ЧПУ работает следующим образом. Осуществление работы устройства производилось на примере центровой токарной обработки поверхности детали на оборудовании с ЧПУ.

С момента начала вращения детали на чистовых режимах обработки в системе станок-приспособление-инструмент-деталь возникают погрешности, такие как размерный износ инструмента, удлинение резца, изменение размеров детали вследствие температурных деформаций и т.д., из-за чего уменьшается точность обработки поверхности детали. Определение разности между заданным и текущим размером обрабатываемой детали с учетом температурных деформаций резца и обрабатываемой детали, используя показания лазерного датчика и датчиков температуры, с помощью компьютера позволит выработать сигнал коррекции, передать его на исполнительный механизм оборудования с ЧПУ для изменения положения резца и устранения возникшей температурной погрешности тем самым обеспечить высокую точность заданного размера детали при ее обработке в реальном времени.

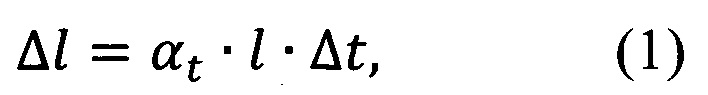

Прохождение резца 6 по поверхности детали 3 сопровождается выделением теплоты, при этом значительное повышение температуры в зоне резания вызывает удлинение резца и увеличение геометрических размеров детали. В любой момент времени изменение геометрического размера вследствие изменения температуры определяется по формуле:

где αt - температурный коэффициент линейного расширения материала, - линейный размер, Δt - изменение температуры.

- линейный размер, Δt - изменение температуры.

В процессе обработки цифровой сигнал tдет от датчика 5 температуры поверхности детали поступает на вход компьютера 8. Компьютер 8, используя значение размера детали  и значение температуры поверхности детали в текущий момент времени, вычисляет изменение размера детали вследствие температурного расширения. Далее производится алгебраическое сложение номинального размера детали

и значение температуры поверхности детали в текущий момент времени, вычисляет изменение размера детали вследствие температурного расширения. Далее производится алгебраическое сложение номинального размера детали  и расчетного значения температурного расширения, полученная величина принимается за требуемый размер.

и расчетного значения температурного расширения, полученная величина принимается за требуемый размер.

Электрический сигнал с датчика температуры tрез в зоне резания 4 подается на вход аналого-цифрового преобразователя, находящегося в составе компьютера 8, где, используя значение температуры до начала обработки t0 по формуле (1) рассчитывается удлинение резца  в зависимости от его нагрева.

в зависимости от его нагрева.

Цифровой сигнал значения текущего размера  обрабатываемой детали от лазерного датчика 7 подается на вход компьютера 8, где производится вычисление текущего размера детали с учетом расчетной величины удлинению резца

обрабатываемой детали от лазерного датчика 7 подается на вход компьютера 8, где производится вычисление текущего размера детали с учетом расчетной величины удлинению резца  процессе обработки детали компьютер 8 сравнивает полученную величину текущего размера с расчетным требуемым размером детали и вырабатывает сигнал коррекции εк.

процессе обработки детали компьютер 8 сравнивает полученную величину текущего размера с расчетным требуемым размером детали и вырабатывает сигнал коррекции εк.

Сигнал коррекции εк передается на блок усиления сигнала 9 для пропорционального усиления. Затем от блока усиления сигнала 9 подается управляющий сигнал на исполнительный механизм оборудования с ЧПУ 10 для корректировки положения резца 6 относительно детали 3, тем самым обеспечивая высокую точность обработки в реальном времени.

Таким образом, предлагаемое устройство высокоточной обработки деталей на токарных станках с ЧПУ позволяет повысить геометрическую точность обработки деталей при чистовом точении на токарных станках с прецизионной точностью в режиме реального времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ НА ВЫСОКОТОЧНОМ ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2288808C2 |

| УСТРОЙСТВО ВЫСОКОТОЧНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2280540C1 |

| УСТРОЙСТВО ТЕПЛОВОГО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2381888C2 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ПРОЦЕССЕ ОБРАБОТКИ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2832990C1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ НА ОБОРУДОВАНИИ С ЧПУ КАЧЕСТВА ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ | 2005 |

|

RU2325247C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2379169C2 |

| ЭЛЕКТРОННЫЙ БЛОК СЕНСОРНОГО УПРАВЛЕНИЯ КООРДИНАТНЫМ СТАНКОМ | 2014 |

|

RU2571669C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2458773C2 |

Изобретение относится к области механической обработки металлов резанием на станках с ЧПУ. Устройство содержит исполнительный механизм перемещения резца, лазерный датчик с аналого-цифровым преобразователем для измерения размера обрабатываемой детали, связанный с входом компьютера, выход которого через блок усиления сигнала связан с упомянутым исполнительным механизмом. При этом устройство снабжено встроенным в резец датчиком температуры в зоне резания и бесконтактным датчиком температуры поверхности обрабатываемой детали, выходы которых подключены к входу компьютера. Использование изобретения позволяет повысить геометрическую точность обработки деталей при чистовом точении. 1 ил.

Устройство для обработки детали на токарном станке с ЧПУ, содержащее исполнительный механизм перемещения резца, лазерный датчик с аналого-цифровым преобразователем для измерения размера обрабатываемой детали, связанный с входом компьютера, выход которого через блок усиления сигнала связан с упомянутым исполнительным механизмом, отличающееся тем, что оно снабжено встроенным в резец датчиком температуры в зоне резания и бесконтактным датчиком температуры поверхности обрабатываемой детали, выходы которых подключены к входу компьютера.

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 2005 |

|

RU2288809C1 |

| УСТРОЙСТВО ТЕПЛОВОГО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2381888C2 |

| УСТРОЙСТВО ВЫСОКОТОЧНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2280540C1 |

| СПОСОБ И УСТРОЙСТВО СТАБИЛИЗАЦИИ ПРОЦЕССА РЕЗАНИЯ НА ТОКАРНОМ ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2465116C2 |

| JPS 61131854 A, 19.06.1986 | |||

| US 2006218811 A1, 05.10.2006. | |||

Авторы

Даты

2019-01-16—Публикация

2017-06-15—Подача