Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионной правке абразивных кругов на токопроводя- щей связке.

Цель изобретения - повышение производительности обработки за счет обеспечения максимально возможной энергии разрядов при сохранении стабильности процесса.

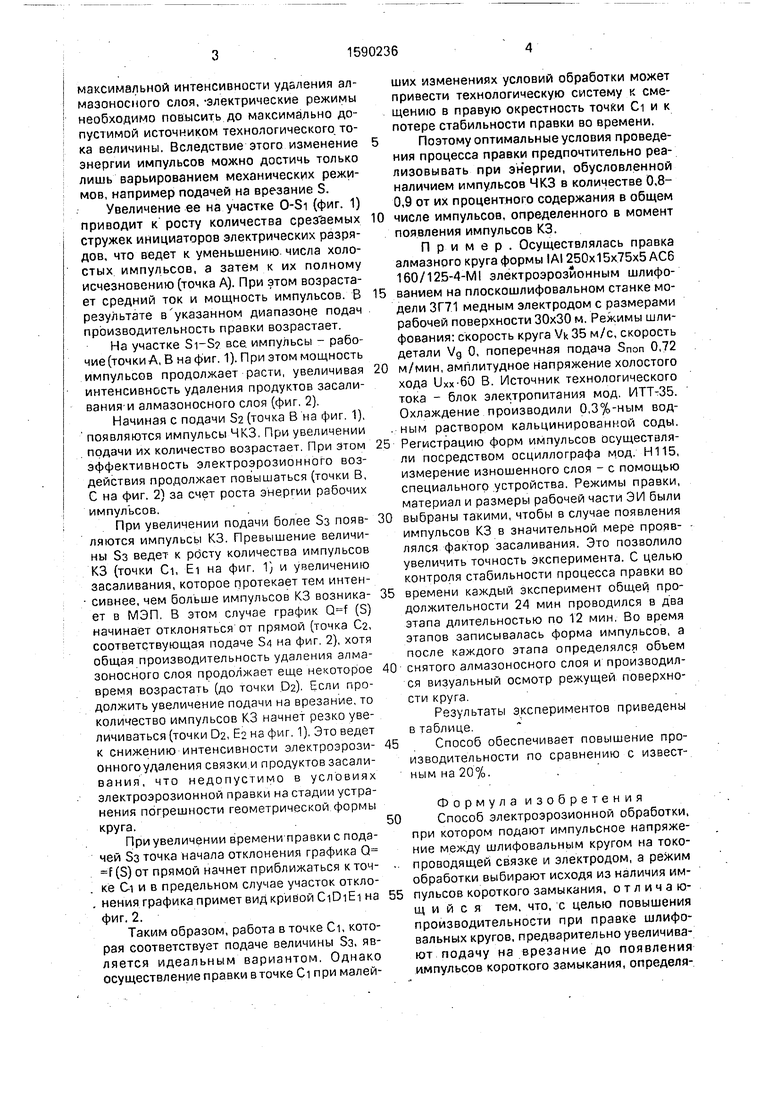

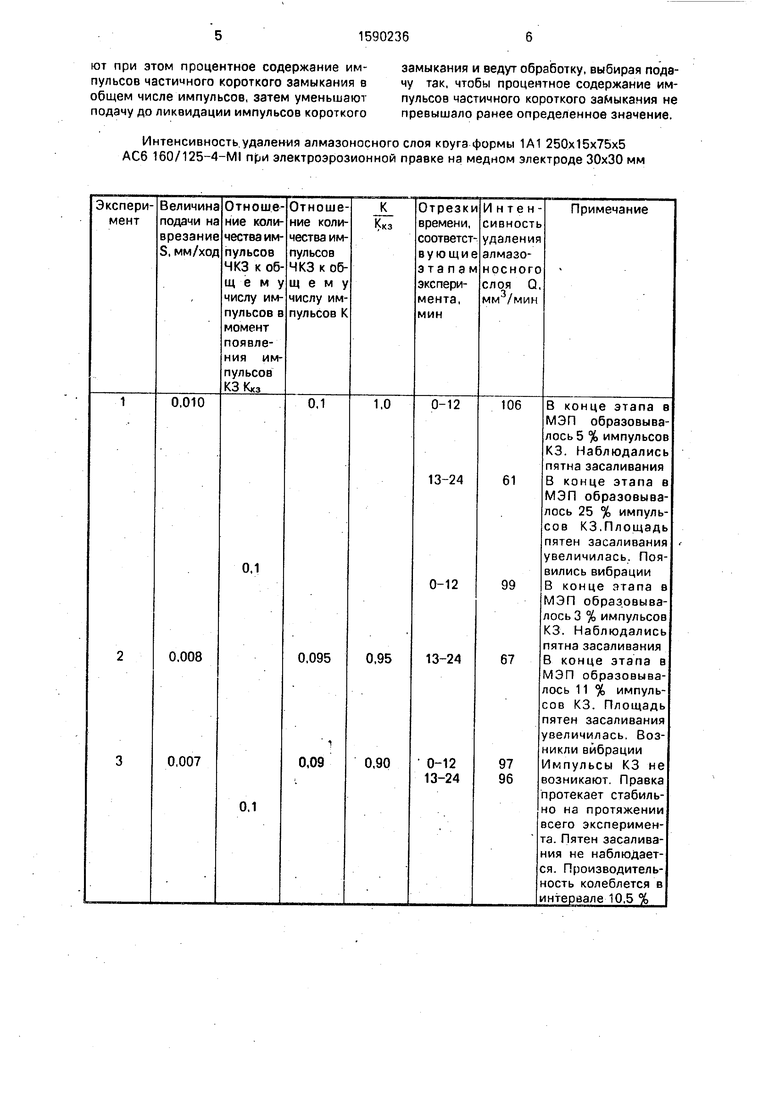

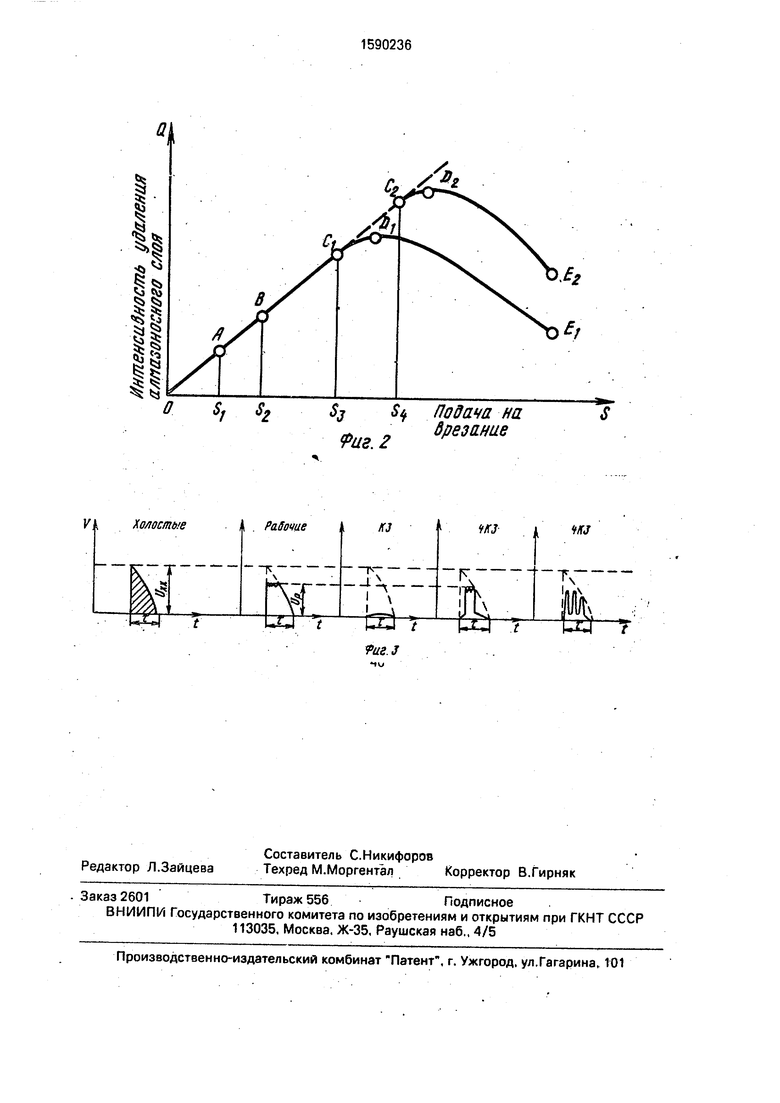

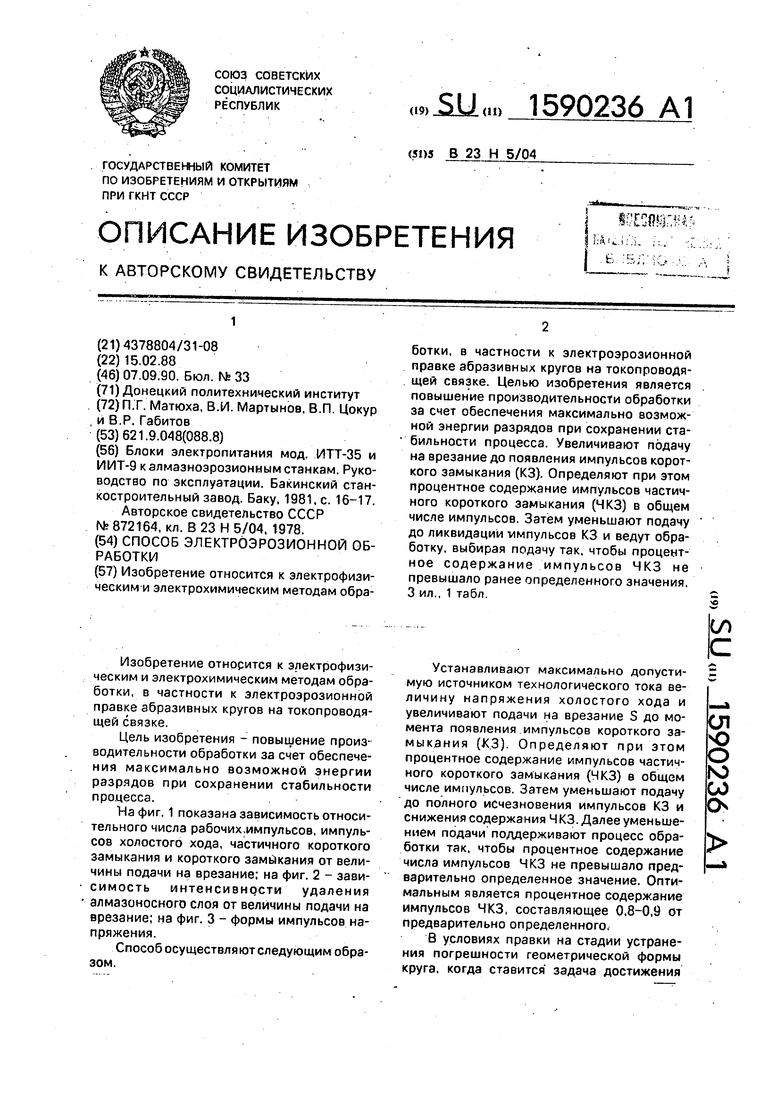

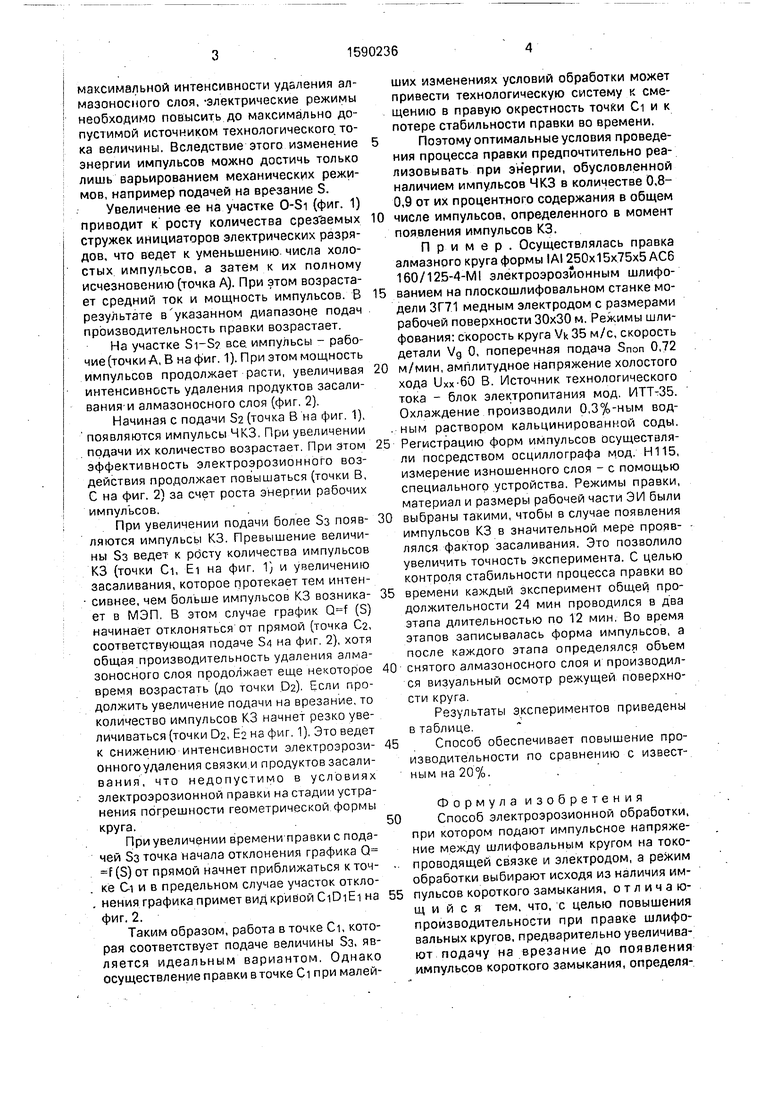

На фиг. 1 показана зависимость относительного числа рабочих.импульсов, импульсов холостого хода, частичного короткого замыкания и короткого замйкания от величины подачи на врезание: на фиг. 2 - зависимость интенсивности удаления алмазоносного слоя от величины подачи на врезание; на фиг. 3 - формы импульсов напряжения.

Способ осуществляют следующим образом.

Устанавливают максимально допустимую источником технологического тока величину напряжения холостого хода и увеличивают подачи на врезание S до момента появления .импульсов короткого замыкания (КЗ). Определяют при этом процентное содержание импульсов частичного короткого замыкания (ЧКЗ) в общем числе импульсов. Затем уменьшают подачу до полного исчезновения импульсов КЗ и снижения содержания Ч КЗ. Далее уменьшением подачи поддерживают процесс обработки так. чтобы процентное содержание числа импульсов ЧКЗ не превышало предварительно определенное значение. Оптимальным является процентное содержание импульсов ЧКЗ, составляющее 0.8-0.9 от предварительно определенного.

В условиях правки на стадии устранения погрешности геометрической формы круга, когда ставится задача достижения

(Л

с

ел о о

ю

СА)

с

максимальной интенсивности удаления алмазоносного слоя, -электрические режимы необходимо повысить до максимально допустимой источником технологического, тока величины. Вследствие этого изменение 5 энергии импульсов можно достичь только лишь варьированием механических режимов, например подачей на врезание S.

Увеличение ее на участке 0-Si (фиг. 1) приводит к росту количества срез аемых 1 стружек инициаторов электрических разрядов, что ведет к уменьшению, числа холостых импульсов, а затем к их полному исчезновению (точка А). При этом возрастает средний ток и мощность импульсов. В 1 результате в указанном диапазоне подач производительность правки возрастает.

На участке Si-S все. импульсы - рабочие (точки А, В на фиг. 1). При этом мощность импульсов продолжает расти, увеличивая 2 интенсивность удаления продуктов засали- вания И алмазоносного слоя (фиг. 2).

Начиная с подачи S2 (точка В на фиг. 1),

появляются импульсы ЧКЗ. При увеличении подачи их количество возрастает. При этом эффективность электроэрозионного воздействия про,цолжает повышаться (точки В,

С на фиг. 2) за счет роста энергии рабочих импульсов. .

При увеличении подачи более Ьз появ- ляются импульсы КЗ. Превышение величины S3 ведет к росту количества импульсов КЗ (точки Ci, El на фиг. 1} и увеличению засаливания, которое протекает тем интенсивнее, чем больше импульсов КЗ возника- ет в МЭП. В этом случае график (S) начинает отклоняться от прямой (точка С2, соответствующая подаче S на фиг. 2), хотя общая производительность удаления алмазоносного слоя продолжает еще некоторое время возрастать (до точки Dz). Если продолжить увеличение подачи на врезание, то количество импульсов КЗ начнет резко увеличиваться (точки D2, Е2 на фиг. 1). Это ведет

к снижению интенсивности электроэрози- онногоудаления связки и продуктов засаливания, что недопустимо в условиях электроэрозионной правки на стадии устранения погрешности геометрической формы

круга.

При увеличении времени-правки с подачей 5з точка начала отклонения графика Q 1 (S) от прямой начнет приближаться к точ- ке Ci и в предельном случае участок откло- . нения графика примет вид кривой CiDiEi на

фиг. 2.

Таким образом, работа в точке Ci, которая соответствует подаче величины Зз, является идеальным вариантом. Однако осуществление правки вточке Ci при малей

0

5

ших изменениях условий обработки может привести технологическую систему к смещению в правую окрестность точки Ci и к потере стабильности правки во времени.

Поэтому оптимальные условия проведения процесса правки предпочтительно реализовывать при эн ергии, обусловленной наличием импульсов ЧКЗ в количестве 0,8- 0,9 от их процентного содержания в общем числе импульсов, определенного в момент появления импульсов КЗ.

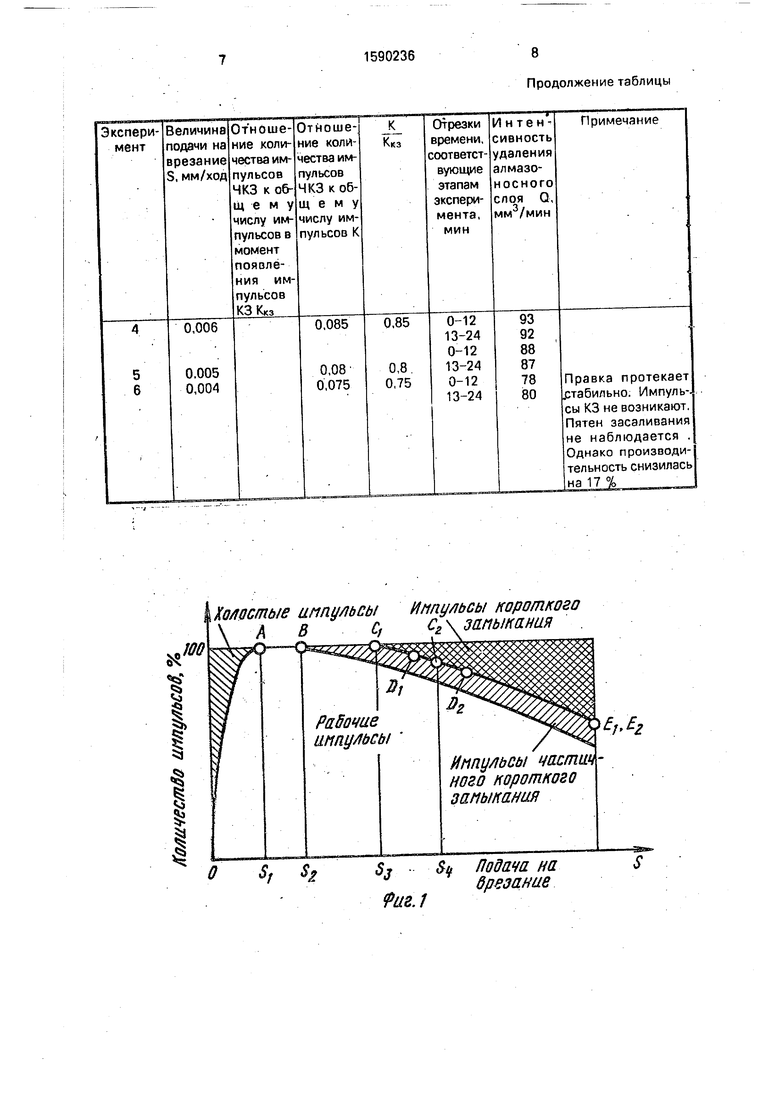

Пример. Осуществлялась правка алмазного круга формы IAI 250x15x75x5 АС6 160/125-4-М1 электроэрозионным шлифованием на плоскошлифовальном станке модели ЗГ71 медным электродом с размерами рабочей поверхности 30x30 м. Режимы шлифования: скорость круга УК 35 м/с, скорость детали Vg О, поперечная подача Snon 0,7- м/мин, амплитудное напряжение холостого хода Uxx-60 В. Источник технологического тока - блок электропитания мод. ИТТ-35. Охлаждение производили 0,3%-ным водным раствором кальцинированной соды. Регистрацию форм импульсов осуществляли посредством осциллографа мод. H115, измерение изношенного слоя - с помощью специального устройства. Режимы правки, материал и размеры рабочей части ЭЙ были выбраны такими, чтобы в случае появления импульсов КЗ в значительной мере проявлялся фактор засаливания. Это позволило увеличить точность эксперимента. С целью контроля стабильности процесса правки во времени каждый эксперимент общей продолжительности 24 мин проводился в два этапа длительностью по 12 мин. Во время этапов записывалась форма импульсов, а после каждого этапа определялся объем снятого алмазоносного слоя и производился визуальный осмотр режущей поверхности круга.

Результаты экспериментов приведены

в таблице.

Способ обеспечивает повышение производительности по сравнению с известным на 20%.

Формула изобретения Способ электроэрозионной обработки, при котором подают импульсное напряжение между шлифовальным кругом на токо- проводящей связке и электродом, а режим обработки выбирают исходя из наличия импульсов короткого замыкания, отличающийся тем, что, с целью повышения производительности при правке шлифовальных кругов, предварительно увеличивают подачу на врезание до появления импульсов короткого замыкания, определиют при этом процентное содержание импульсов частичного короткого замыкания в общем числе импульсов, затем уменьшают подачу до ликвидации импульсов короткого

замыкания и ведут обработку, выбирая подачу так, чтобы процентное содержание импульсов частичного короткого замыкания не превышало ранее определенное значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071408C1 |

| Электрод-инструмент для контактно-эрозионной правки плоских рабочих поверхностей алмазных кругов | 1987 |

|

SU1512725A1 |

| Электрод-инструмент для контактноэрозионной правки алмазных кругов | 1989 |

|

SU1685644A1 |

| СПОСОБ КОНТАКТНО-ЭРОЗИОННОЙ ПРАВКИ АЛМАЗНЫХ КРУГОВ | 1990 |

|

RU2008147C1 |

| Способ абразивно-электроэрозионного шлифования | 1983 |

|

SU1273220A1 |

| Способ электроэрозионной правки абразивного круга | 1983 |

|

SU1199498A1 |

| Способ комбинированной правки абразивных кругов и устройство для его осуществления | 1986 |

|

SU1355393A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2013 |

|

RU2553779C2 |

| Способ шлифования | 1990 |

|

SU1763148A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионной правке абразивных кругов на токопроводящей связке. Целью изобретения является повышение производительности обработки за счет обеспечения максимально возможной энергии разрядов при сохранении стабильности процесса. Увеличивают подачу на врезание до появления импульсов короткого замыкания (КЗ). Определяют при этом процентное содержание импульсов частичного короткого замыкания (ЧКЗ) в общем числе импульсов. Затем уменьшают подачу до ликвидации импульсов КЗ и ведут обработку, выбирая подачу так, чтобы процентное содержание импульсов ЧКЗ не превышало ранее определенного значения. 3 ил., 1 табл.

Интенсивность.удапен1 я алмазоносного слоя коуга формы 1А1 250x15x75x5 АС6 160/125-4-MI при электроэрозионной правке на медном электроде 30x30 мм

/„/. -.л.ш

8

Продолжение таблицы

Подача на 6резание

j S

иг.2

Подача на Врезание

| Блоки электропитания мод | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Руководство по эксплуатации | |||

| Бакинский станкостроительный завод | |||

| Баку | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ управления абразивно-электроэрозионной обработкой | 1979 |

|

SU872164A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1990-09-07—Публикация

1988-02-15—Подача