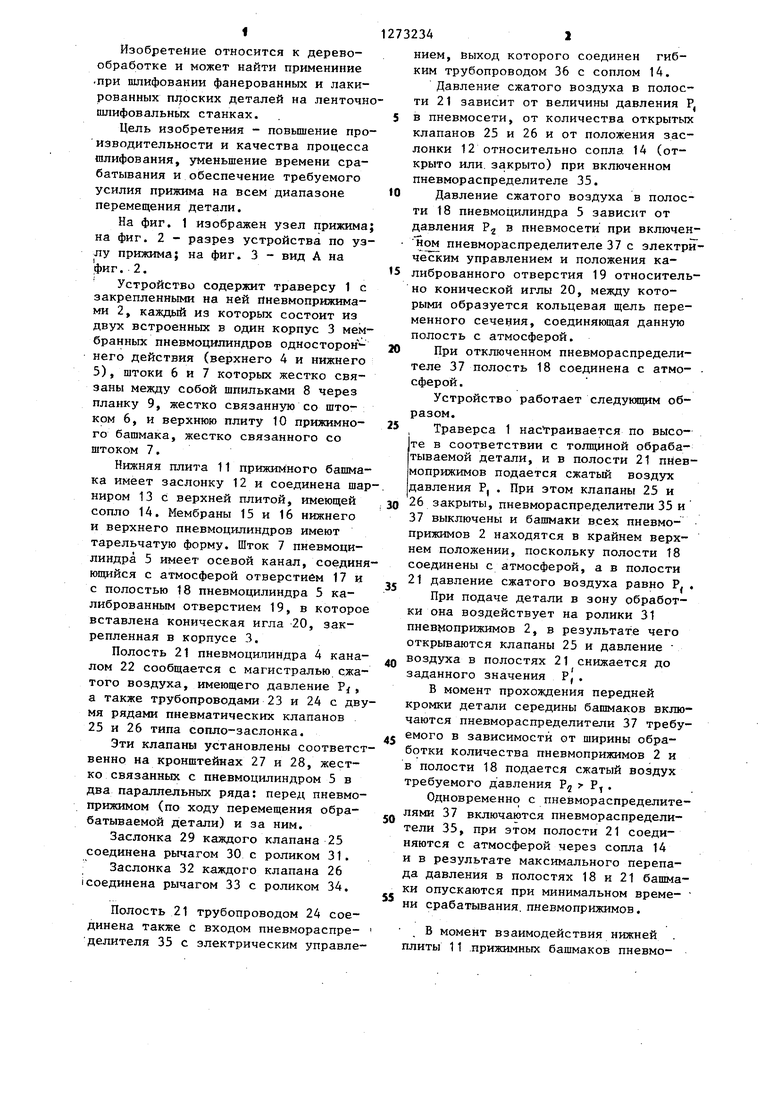

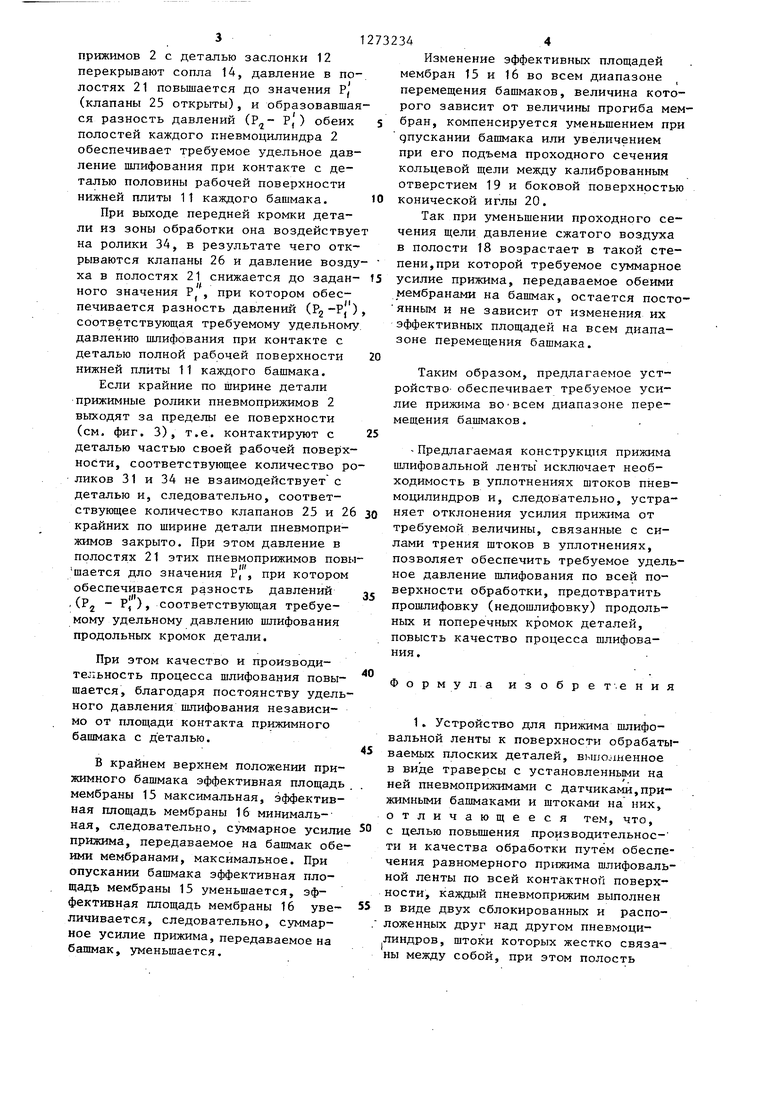

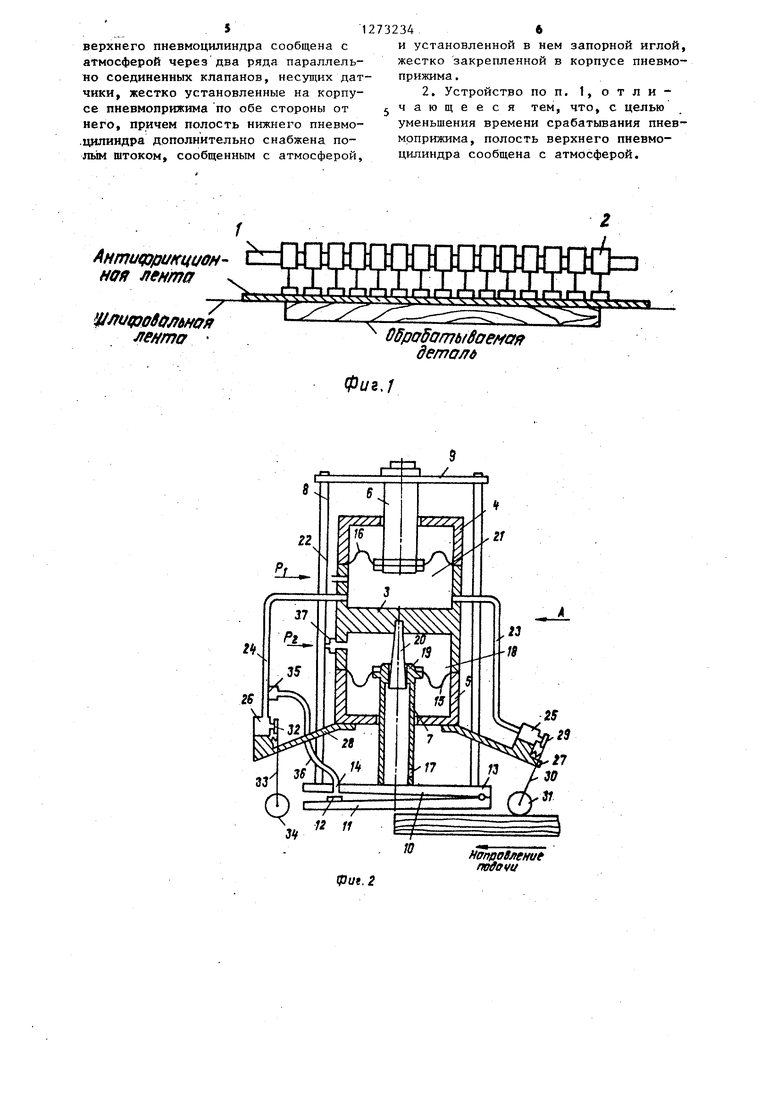

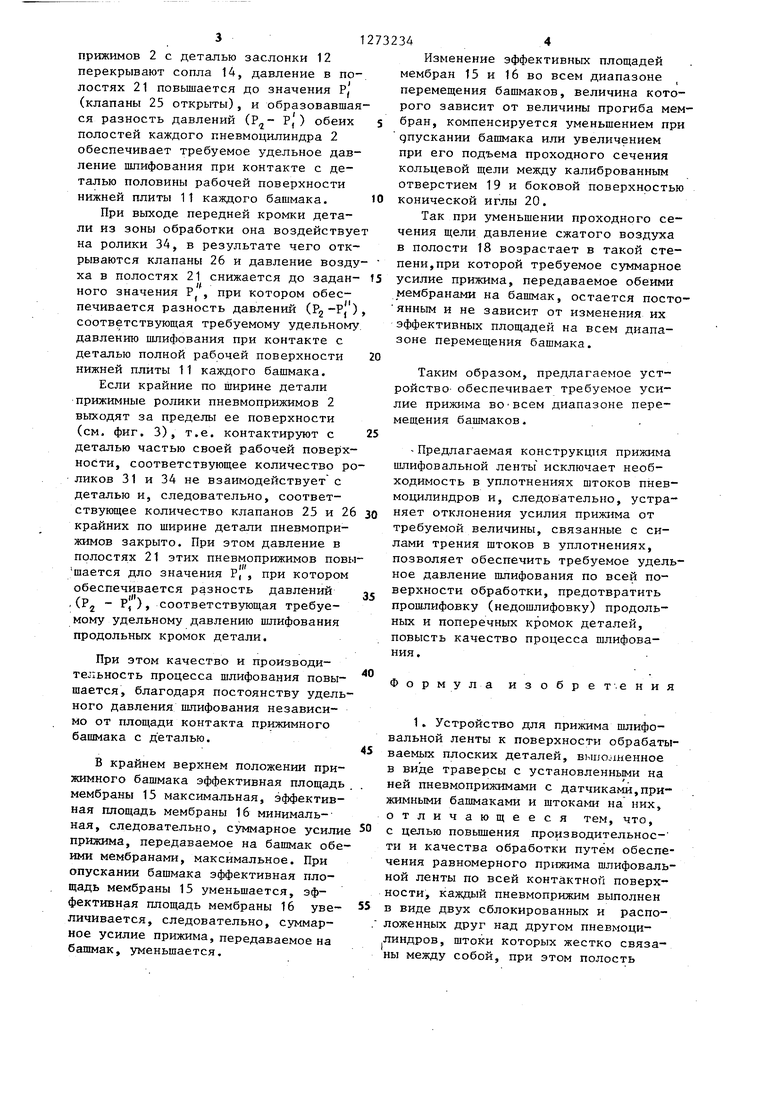

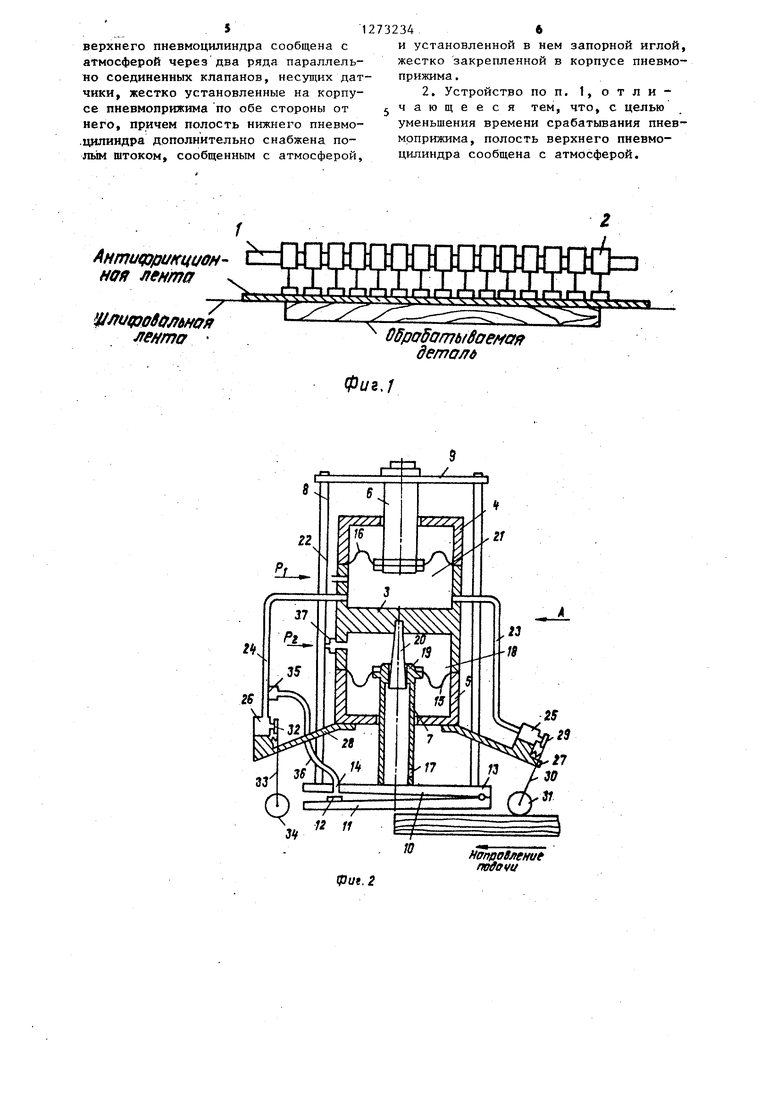

Изобретение относится к деревообработке и может найти примениние при шлифованки фанерованных и лакированных плоских деталей на ленточн шлифовальных станках. Цель изобрете ия - повьшение про изводительности и качества процесса шлифования, уменьшение времени срабатывания и обеспечение требуемого усилия прижима на всем диапазоне перемещения детали. На фиг. 1 изображен узел прижима на фиг. 2 - разрез устройства по уз лу прижима; на фиг. 3 - вид А на фиг. 2. Устройство содержит траверсу 1 с закрепленными на ней пневмопршкимами 2, каждьй из которых состоит из двух встроенных в один корпус 3 мем бранных пневмоцилиндров односторон него действия (верхнего 4 и нижнего 5), штоки 6 и 7 которых жестко связаны между собой шпильками 8 через планку 9, жестко связанную со штоком 6, и верхнюю плиту 10 прижимного башмака, жестко связанного со штоком 7. Нижняя плита 11 прижимного башма ка имеет заслонку 12 и соединена ша ниром 13 с верхней плитой, имеющей сопло 14. Мембраны 15 и 16 нижнего и верхнего пневмоцилиндров имеют тарельчатую форму. Шток 7 пневмоцилиндра 5 имеет осевой канал, соедин ющийся с атмосферой отверстием 17 и с полостью 18 пневмоцилиндра 5 калиброванным отверстием 19, в которо вставлена коническая игла 20, закрепленная в корпусе 3. Полость 21 пневмоцилиндра 4 кана лом 22 сообщается с магистралью сжа того воздуха, имеющего давление 7 , а также трубопроводами 23 и 24 с дв мя рядами пневматических клапанов 25 и 26 типа сопло-заслонка. Эти клапаны установлены соответс венно на кронштейнах 27 и 28, жестко связанных с пневмоцилиндром 5 в два параллельных ряда: перед пневмо прижимом (по ходу перемещения обрабатываемой детали) и за ним. Заслонка 29 каждого клапана 25 соединена рычагом 30 с роликом 31. Заслонка 32 каждого клапана 26 Iсоединена рычагом 33 с роликом 34. Полость 21 трубопроводом 24 соединена также с входом пневмораспределителя 35 с электрическим управле 341 нием, выход которого соединен гибким трубопроводом 36 с соплом 14. Давление сжатого воздуха в полости 21 зависит от величины давления Р, в пневмосети, от количества открытых клапанов 25 и 26 и от положения заслонки 12 относительно сопла 14 (открыто или. закрыто) при включенном пневмор аспр еделителе 3 5. Давление сжатого воздуха в полости 18 пневмоцилиндра 5 зависит от давления Р пневмосети при включенTioM пневмораспределителе 37 с злектриче ким управлением и положения калиброванного отверстия 19 относительно конической иглы 20, между которыми образуется кольцевая щель переменного сечения, соединяющая данную полость с атмосферой. При отключенном пневмораспределителе 37 полость 18 соединена с атмо- . сферой. Устройство работает следунщим образом. Траверса 1 нас граивается по высоте в соответствии с толщиной обрабатываемой детали, и в полости 21 пНевмоприжимов подается сжатый воздух давления Р, . При этом клапаны 25 и 26 закрыты, пневмораспределители 35 и 37 выключены и башмаки всех пневмоприжимов 2 находятся в крайнем верхнем положении, поскольку полости 18 соединены с атмосферой, а в полости 21 давление сжатого воздуха равно Р . При подаче детали в зону обработки она воздействует на ролики 31 пневмоприжимов 2, в результате чего открьгеаются клапаны 25 и давление воздуха в полостях 21 снижается до заданного значения Р,. В момент прохождения передней кромки детали середины башмаков включаются пневмораспределители 37 требуемого в зависимости от ширины обработки количества пневмоприжимов 2 и в полости 18 подается сжатый воздух требуемого давления Р Р, . Одновременно с пневмораспределителями 37 включаются пневмораспределители 35, при этом полости 21 соединяются с атмосферой через сопла 14 и в результате максимального перепада давления в полостях 18 и 21 башмаки опускаются при минимальном време- ни срабатывания, пневмоприжимов, . В момент взаимодействия нижней . плиты 11 .прижимных башмаков пневмоприжимов 2 с деталью заслонки 12 перекрывают сопла 14, давление в по лостях 21 повьшается до значения Р, (клапаны 25 открыты), и образовавша ся разность давлений ( Р, ) обеих полостей каждого пневмоцилиндра 2 обеспечивает требуемое удельное дав ление шлифования при контакте с деталью половины рабочей поверхности нижней плиты 11 каждого башмака. При выходе передней кромки детали из зоны обработки она воздейству на ролики 34, в результате чего отк рываются клапаны 26 и давление возд ха в полостях 21 снижается до задан ного значения Р , при котором обеспечивается разность давлений (Pg -Р, соответствующая требуемому удельном давлению шлифования при контакте с деталью полной рабочей поверхности нижней плиты 11 каждого башмака. Если крайние по 111ирине детали прижимные ролики пневмоприжимов 2 выходят за пределы ее поверхности (см. фиг, 3), т.е. контактируют с деталью частью своей рабочей поверх ности, соответствующее количество р ликов 31 и 34 не взаимодействует с деталью и, следовательно, соответствующее количество клапанов 25 и 2 крайних по ширине детали пневмоприжимов закрыто. При этом давление в полостях 21 этих пневмоприжимов пов шается дло значения Р, , при котором обеспечивается разность давлений , (Pj - Pj), соответствующая требуемому удельному давлению шлифования продольных кромок детали. При этом качество и производительность процесса шлифования повышается, благодаря постоянству удель ного давления шлифования независимо от площади контакта прижимного башмака с деталью. В крайнем верхнем положении прижимного башмака эффективная площадь мембраны 15 максимальная, эффективная площадь мембраны 16 минималь- ная, следовательно, суммарное усили прижима, передаваемое на башмак обе ими мембранами, максимальное. При опускании башмака эффективная площадь мембраны 15 уменьшается, эффективная площадь мембраны 16 увеличивается, следовательно, суммарное усилие прижима, передаваемое на башмак, уменьшается. Изменение эффективных площадей мембран 15 и 1б во всем диапазоне перемещения башмаков, величина которого зависит от величины прогиба мембран, компенсируется уменьшением при дпускании башмака или увеличением при его подъема проходного сечения кольцевой щели между калиброванным отверстием 19 и боковой поверхностью конической иглы 20. Так при уменьшении проходного сечения щели давление сжатого воздуха в полости 18 возрастает в такой степени, при которой требуемое суммарное усилие прижима, передаваемое обеими мембранами на башмак, остается постоянным и не зависит от изменения их эффективных площадей на всем диапазоне перемещения башмака. Таким образом, предлагаемое устройство обеспечивает требуемое усилие прижима ВОвсем диапазоне перемещения башмаков. - Предлагаемая конструкция прижима шлифовальной ленты исключает необходимость в уплотнениях штоков пневмоцилиндров и, следовательно, устраняет отклонения усилия прижима от требуемой величины, связанные с силами трения штоков в уплотнениях, позволяет обеспечить требуемое удельное давление шлифования по всей поверхности обработки, предотвратить прошлифовку (недошлифовку) продольных и поперечных кромок деталей, повысть качество процесса шлифования. Формула изобрет. ения 1. Устройство для прижима шлифовальной ленты к поверхности обрабатываемых плоских деталей, выполненное в виде траверсы с установленными на ней пневмоприжимами с датчиками,прижимными башмаками и штоками на них, отличающееся тем, что, с целью повьш1ения производительноети и качества обработки путем обеспечения равномерного прижима шлифовальной ленты по всей контактной поверхности, каждый пневмоприжим выполнен виде двух сблокированных и распооженных друг над другом пневмоцииндров, штоки которых жестко связаы между собой, при этом полость

верхнего пневмоцилиндра сообщена с атмосферой через два ряда параллельно соединенных клапанов, несупщх датчики, жестко установленные на корпусе пневмоприжима по обе стороны от него, причем полость нижнего пневмо.цилиндра дополнительно снабжена полым штоком, сообщенным с атмосферой.

и установленной в нем запорной иглой, жестко закрепленной в корпусе пневмоприжима .

2. Устройство по п. 1, отличающееся тем, что, с целью уменьшения времени срабатывания пневмоприжима, полость верхнего пневмоцилиндра сообщена с атмосферой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прижима шлифовальной ленты | 1987 |

|

SU1516320A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для абразивной обработки плоских поверхностей | 1979 |

|

SU1104762A1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ПЕРА ЛОПАСТИ ВОЗДУШНОГО ВИНТА | 1984 |

|

SU1254643A3 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1987 |

|

RU1460871C |

| Амортизирующее устройство | 1983 |

|

SU1106589A1 |

| Обдирочно-шлифовальный станок | 1983 |

|

SU1703403A1 |

Изобретение относится к области деревообработки и может найти применение при шлифовании фанерованных и лакированных деталей на ленточношлифовальных станках. Цель изобретения - повьшениепроизводительности и качества процесса шлифования. Устройство имеет траверсу, регулируемую по высоте, пневмоприжимы со штоками и прижимными башмаками. Каждый пневмоприжим состоит из двух встроенных в один корпус мембранных пневмоцилиндров (верхнего и нижнего), штоки которых жестко связаны между собой и с прижимным башмаком, причем полость верхнего пневмоцилиндра сообщена с атмосферой через два параллельно соединенных ряда -клапанов, жестко установленных на корпусе пневмопри.жима и расположенных в плоскости, . -перпендикулярной оси этого корпуса, по обе ее стороны, причем полость верхнего пневмоцилиндра каждого пневмоприжима сообщена с атмосферой чес рез клапан, встроенный в прижимной башмак, а шток нижнего пневмоцилинд(Л ра каждого пневмоприжима снабжен осевым клапаном, соединяющим полость этого пневмоцилиндра с атмосферой, в котором установлена коническая игла, закрепленная в корпусе пневмоприжима . 1 3.п. ф-лы, 3 ил.

AHmuq pi/ffm/OHноя Jtenrnff WMtpodtfffdffOff Jfe/fmo

Фиг.1 Обродотывоемаг детолб

фиг.З

| СПОСОБ ПРОИЗВОДСТВА ГАБАРИТНОГО ЛОМА | 2002 |

|

RU2222616C1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-11-30—Публикация

1985-05-16—Подача