Од

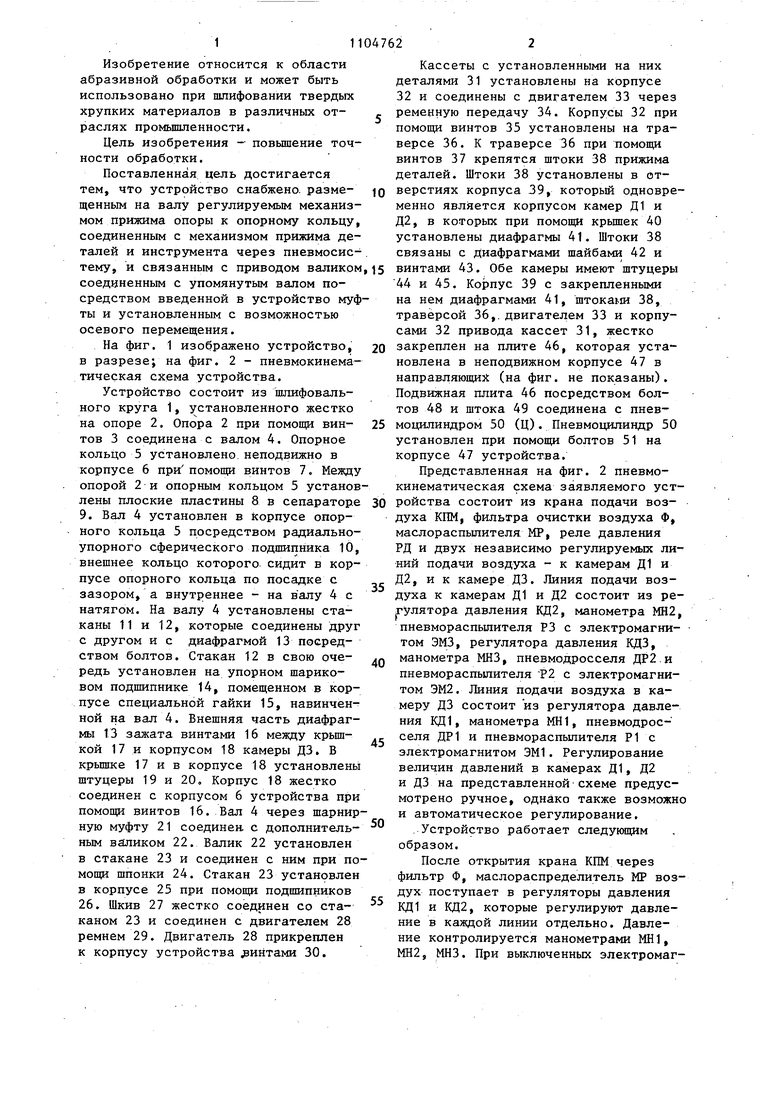

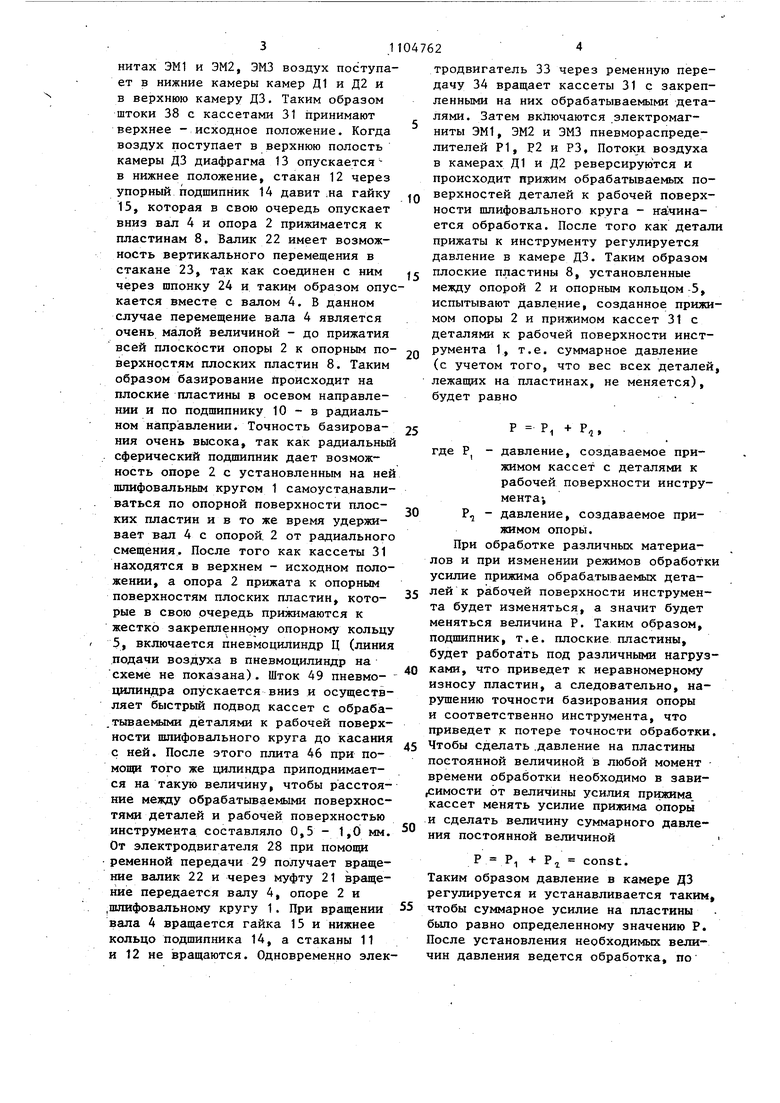

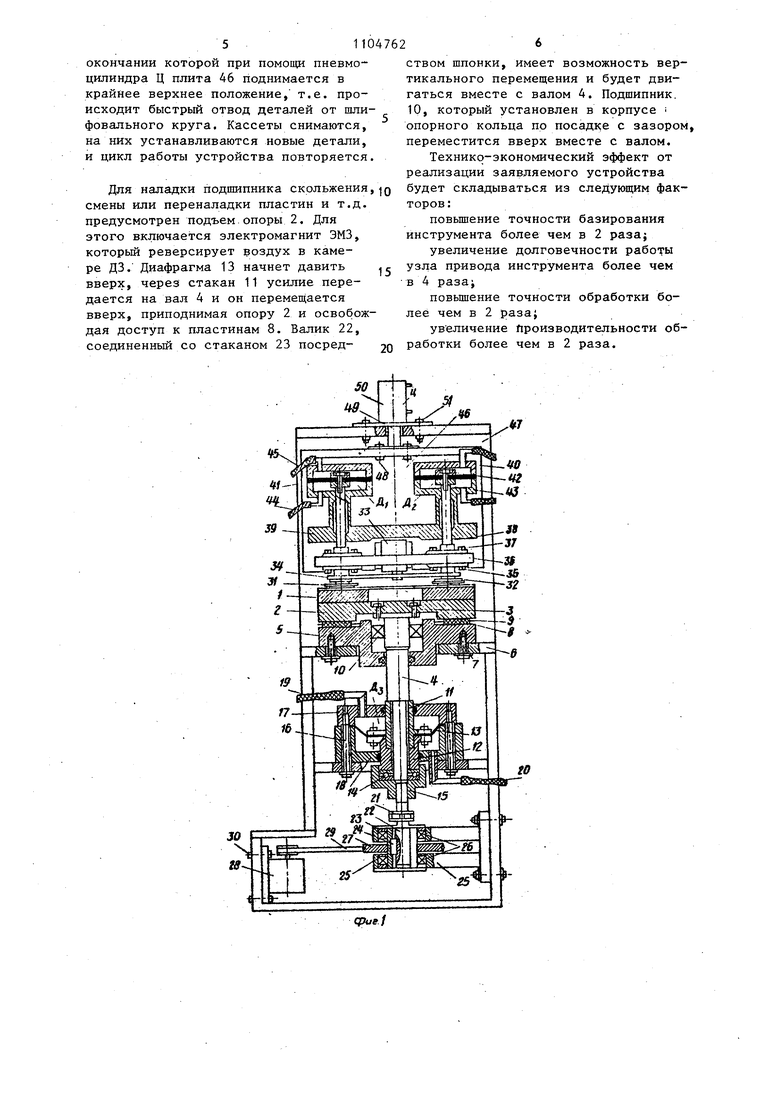

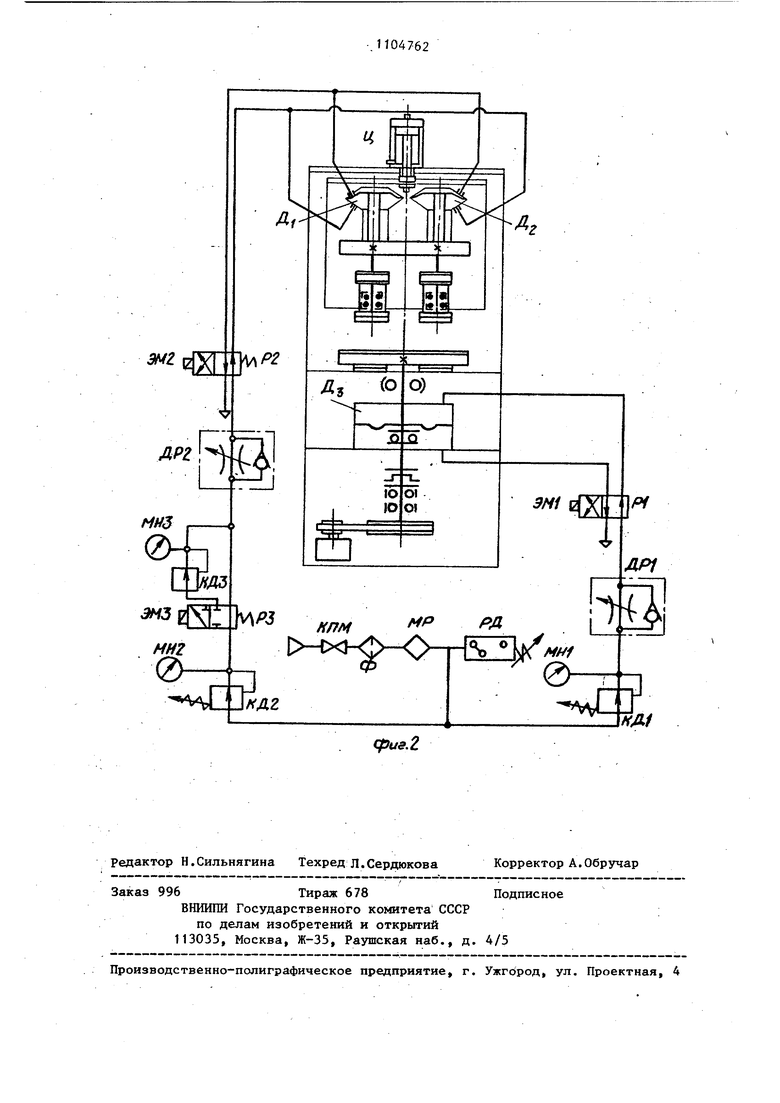

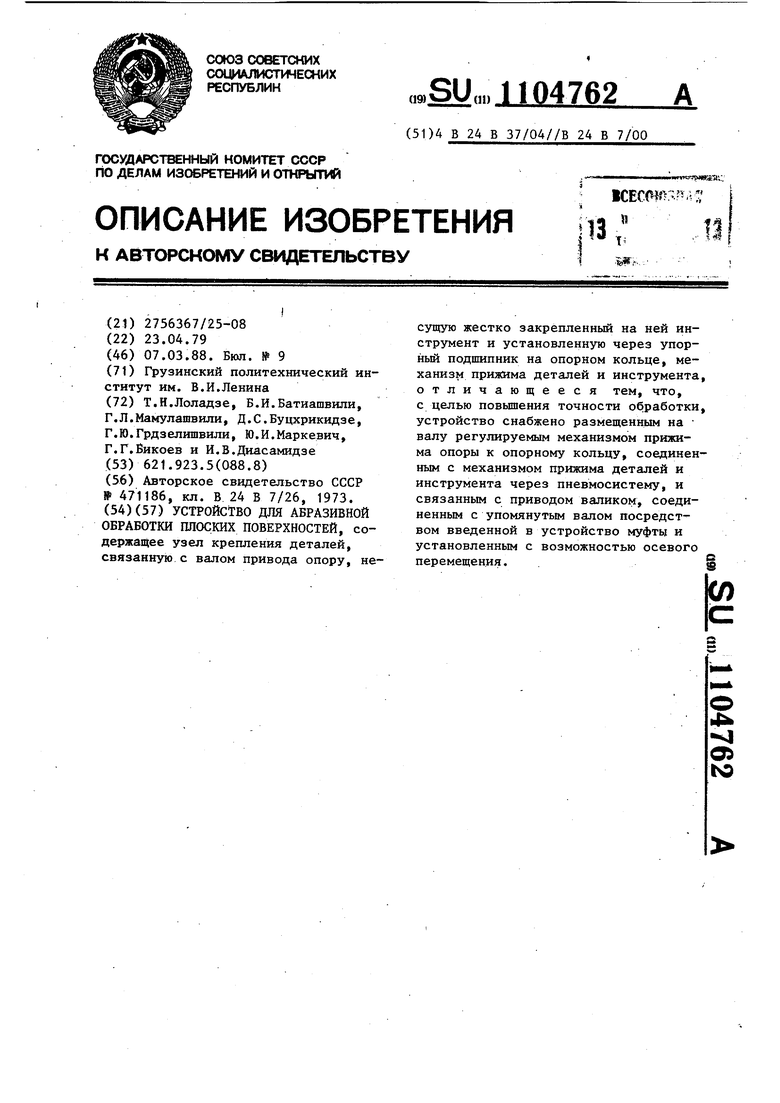

ю Изобретение относится к области абразивной обработки и может быть использовано при шлифовании твердых хрупких материалов в различных отраслях промышленности. Цель изобретения - повышение точности обработки. Поставленная цель достигается тем, что устройство снабжено, размещенньм на валу регулируемым механизмом прижима опоры к опорному кольцу, соединенным с механизмом прижима деташей и инструмента через пневмосистему, и связанным с приводом валиком соединенньпу с упомянутым валом посредством введенной в устройство муф ты и установленным с возможностью осевого перемещения. На фиг. 1 изображено устройство, в разрезе; на фиг. 2 - пневмокинематическая схема устройства. Устройство состоит из шлифовального круга 1, установленного жестко на опоре 2. Опора 2 при помощи винтов 3 соединена с валом 4. Опорное кольцо 5 установлено, неподвижно в корпусе 6 при помощи винтов 7. Между опорой 2 и опорным кольцом 5 установ лены плоские пластины 8 в сепараторе 9. Вал 4 установлен в Корпусе опорного кольца 5 посредством радиальноупорного сферического подшипника 10, внешнее кольцо которого сидит в корпусе опорного кольца по посадке с зазором, а внутреннее - на валу 4 с натягом. На валу 4 установлены стаканы 11 и 12, которые соединены друг с другом и с диафрагмой 13 посредством болтов. Стакан 12 в свою очередь установлен на упорном шариковом подшипнике 14, помещенном в корпусе специальной гайки 15, навинченной на вал 4. Внешняя часть диафрагмы 13 зажата винтами 16 между крьш1кой 17 и корпусом 18 камеры ДЗ, В крьш1ке 17 и в корпусе 18 установлены штуцеры 19 и 20. Корпус 18 жестко соединен с корпусом 6 устройства при помощи винтов 16. Вал 4 через шарнир ную муфту 21 соединен с дополнительным валиком 22. Валик 22 установлен в стакане 23 и соединен с ним при по мошр шпонки 24. Стакан 23 установлен в корпусе 25 при помощи подшипников 26. Шкив 27 жестко соединен со стаканом 23 и соединен с двигателем 28 ремнем 29. Двигатель 28 прикреплен к корпусу устройства интами 30. Кассеты с установленными на них деталями 31 установлены на корпусе 32 и соединены с двигателем 33 через ременную передачу 34. Корпусы 32 при помощи винтов 35 установлены на траверсе 36. К траверсе 36 при помощи винтов 37 крепятся штоки 38 прижима деталей. Штоки 38 установлены в отверстиях корпуса 39, который одновременно является корпусом камер Д1 и Д2, в которых при помош крьш1ек 40 установлены диафрагмы 41. Штоки 38 связаны с диафрагмами шайбами 42 и винтами 43. Обе камеры имеют штуцеры 44 и 45. Корпус 39 с закрепленными на нем диафрагмами 41, штoкa и 38, траверсой 36,. двигателем 33 и корпусами 32 привода кассет 31, жестко закреплен на плите 46, которая установлена в неподвижном корпусе 47 в направляющих (на фиг. не показаны). Подвижная плита 46 посредством болтов 48 и штока 49 соединена с пневмоцилиндром 50 (ц). Пневмоцилиндр 50 установлен при помощи болтов 51 на корпусе 47 устройства. Представленная на фиг. 2 пневмокинематическая схема заявляемого устройства состоит из крана подачи воздуха КИМ, фильтра очистки воздуха Ф, маслораспылителя МР, реле давления РД и двух независимо регулируемых линий подачи воздуха - к камерам Д1 и Д2, и к камере ДЗ. Линия подачи воздуха к камерам Д1 и Д2 состоит из регулятора давления КД2, манометра МН2, пневмораспьшителя РЗ с электромагни- том ЭМЗ, регулятора давления КДЗ, манометра МНЗ, пневмодросселя ДР2.и пневмораспьшителя 2 с электромагнитом ЭМ2. Линия подачи воздуха в камеру ДЗ состоит из регулятора давления КД1, манометра МН1, пневмодросселя ДР1 и пневмораспьшителя Р1 с электромагнитом ЭМ1. Регулирование величин давлений в камерах Д1, Д2 и ДЗ на представленной схеме предусмотрено ручное, однако также возможно и автоматическое регулирование. .Устройство работает следующим образом. После открытия крана КПМ через фильтр Ф, маслораспределитель МР воздух поступает в регуляторы давления КД1 и КД2, которые регулируют давление в каждой линии отдельно. Давление контролируется манометрами МН1, МН2, МНЗ. При выключенных электромагнитах ЭМ1 и ЭМ2, ЭМЗ воздух поступает в нижние камеры камер Д1 и Д2 и в верхнюю камеру ДЗ. Таким образом штоки 38 с кассетами 31 принимают верхнее - исходное положение. Когда воздух поступает в верхнюю полость камеры ДЗ диафрагма 13 опускается 3 нижнее положение, стакан 12 через упорный подшипник 14 давит ,на гайку 15, которая в свою очередь опускает вниз вал 4 и опора 2 прижимается к пластинам 8, Валик 22 имеет возможность вертикального перемещения в стакане 23, так как соединен с ним через шпонку 24 и таким образом опус кается вместе с валом 4. В данном случае перемещение вала 4 является очень малой величиной - до прижатия всей плоскости опоры 2 к опорным поверхностям плоских пластин В. Таким образом базирование происходит на плоские пластины в осевом направлении и по подшипнику 10 - в радиальном направлении. Точность базирования очень высока, так как радиальный сферический подшипник дает возможность опоре 2 с установленным на ней шлифовальным кругом 1 самоустанавливаться по опорной поверхности плоских пластин и в то же время удерживает вал 4 с опорой. 2 от радиального смещения. После того как кассеты 31 находятся в верхнем - исходном положении, а опора 2 прижата к опорным поверхностям плоских пластин, которые в свою очередь прижимаются к жестко закрепленному опорному кольцу 5, включается пневмоциЛиндр Ц (линия подачи воздуха в пневмоцилиндр на схеме не показана). Шток 49 пневмо- цилиндра опускается вниз и осуществляет быстрый подвод кассет с обраба.тываемыми деталями к рабочей поверхности шлифовального круга до касания с ней. После этого плита 46 при помощи того же цилиндра приподнимается на такую величину, чтобы расстояние между обрабатываемыми поверхностями деталей и рабочей поверхностью инструмента составляло 0,5 - 1,0 мм От электродвигателя 28 при помощи ременной передачи 29 получает вращение валик 22 и через муфту 21 вращение передается валу 4, опоре 2 и .шлифовальному кругу 1. При вращении вала 4 вращается гайка 15 и нижнее кольцо подшипника 14, а стаканы 11 и 12 не вращаются. Одновременно элек 1 2 тродвигатель 33 через ременную передачу 34 вращает кассеты 31 с закрепленными на них обрабатываемыми деталями. Затем включаются .электромагниты ЭМ1, ЭМ2 и ЭМЗ пневмораспределителей Р1, Р2 и РЗ, Потокк воздуха в камерах Д1 и Д2 реверсируются и происходит нрижим обрабатываемых поверхностей деталей к рабочей поверхности шлифовального круга - на;чинается обработка. После того как детали прижаты к инструменту регулируется давление в камере ДЗ. Таким образом плоские пластины 8, установленные между опорой 2 и опорным кольцом -5, испытывают давление, созданное прижимом опоры 2 и прижимом кассет 31 с деталями к рабочей поверхности инструмента 1, т.е. суммарное давление (с учетом того, что вес всех деталей, лежаш;их на пластинах, не меняется), будет равно Р Р, + Р где Р - давление, создаваемое прижимом кассет с деталями к рабочей поверхности инструмента-, Р, - давление, создаваемое прижимом опоры. При обработке различных материалов и при изменении режимов обработки усилие прижима обрабатываемых деталей к рабочей Поверхности инструмента будет изменяться, а значит будет меняться величина Р. Таким образом, подшипник, т.е. плоские пластины, будет работать под различными нагрузками, что приведет к неравномерному износу пластин, а следовательно, нарушению точности базирования опоры и соответственно инструмента, что приведет к потере точности обработки. Чтобы сделать .давление на пластины постоянной величиной в любой момент времени обработки необходимо в зави имости от величины усилия прижима кассет менять усилие прижима опоры и сделать величину суммарного давления постоянной величиной Р PI + Р const. Таким образом давление в камере ДЭ регулируется и устанавливается таким, чтобы суммарное усилие на пластины было равно определенному значению Р. После установления необходимых величин давления ведется обработка, по окончании которой при помощи пневмоцилиндра Ц плита 46 поднимается в крайнее верхнее положение, т.е. происходит быстрый отвод деталей от шли фовального круга. Кассеты снимаются, на них устанавливаются новые детали, и цикл работы устройства повторяется Для наладки подшипника скольжения смены или переналадки пластин и т.д. предусмотрен подъем.опоры 2. Для этого включается электромагнит ЭМЗ, который реверсирует воздух в камере ДЗ. Диафрагма 13 начнет давить вверх, через стакан 11 усилие передается на вал 4 и он перемещается вверх, приподнимая опору 2 и освобождая доступ к пластинам 8. Валик 22, соединенный со стаканом 23 посред11

47 ством шпонки, имеет возможность вертикального перемещения и будет двигаться вместе с валом 4. Подшипник. 10, который установлен в корпусе i опорного кольца по посадк;е с зазором, переместится вверх вместе с валом. Технико-экономический эффект от реализации заявляемого устройства будет складываться из следующим факторов:повьш1ение точности базирования инструмента более чем в 2 раза; увеличение долговечности работы узла привода инструмента более чем в 4 раза повьшение точности обработки более чем в 2 раза; увеличение Производительности обработки более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для абразивной обработки плоских поверхностей | 1987 |

|

SU1639939A2 |

| Пресс для склеивания деревянных щитов | 1973 |

|

SU483253A1 |

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| Устройство для обработки лещади доменнойпЕчи | 1979 |

|

SU831535A1 |

| Устройство для обработки длинномерного материала | 1983 |

|

SU1110523A1 |

| Металлорежущий станок | 1978 |

|

SU742045A1 |

| Упор-демпфер станка | 1979 |

|

SU863193A1 |

| Устройство для изготовления сотовыхблОКОВ | 1978 |

|

SU795785A1 |

| Устройство для абразивной обработки плоских поверхностей | 1987 |

|

SU1562109A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ, содержащее узел крепления деталей, связанную с валом привода опору, несущую жестко закрепленный на ней инструмент и установленную через упорный подшипник на опорном кольце, механизм прижима деталей и инструмента, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено размещенным на валу регулируемым механизмом прижима опоры к опорному кольцу, соединенным с механизмом прижима деталей и инструмента через пневмосистему, и связанным с приводом валиком, соединенным с упомянутым валом посредством введенной в устройство муфты и установленным с возможностью осевого перемещения.

| Устройство для шлифовки и полировки стекла | 1973 |

|

SU471186A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-03-07—Публикация

1979-04-23—Подача