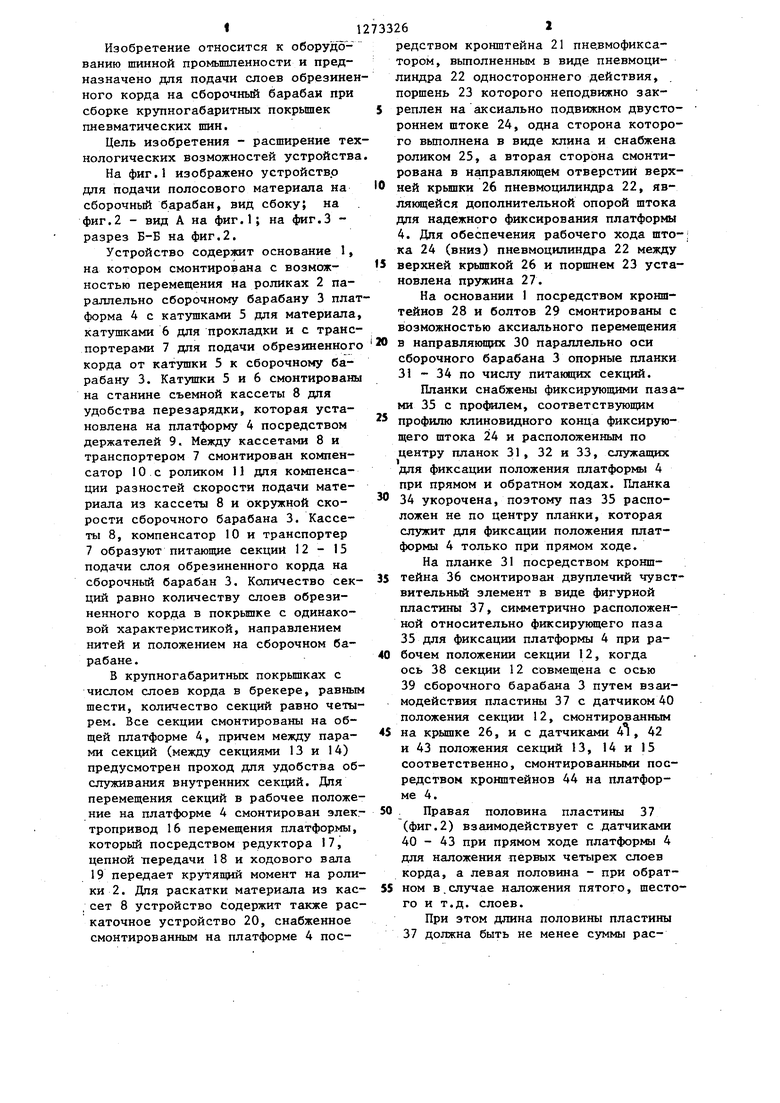

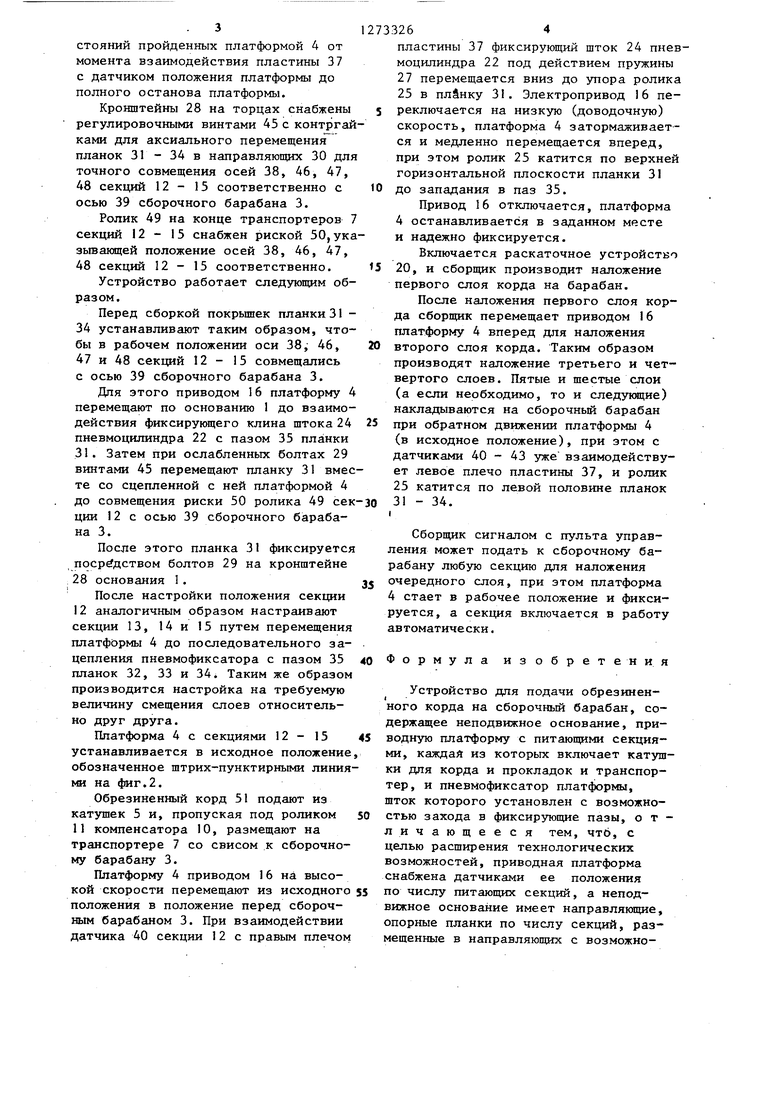

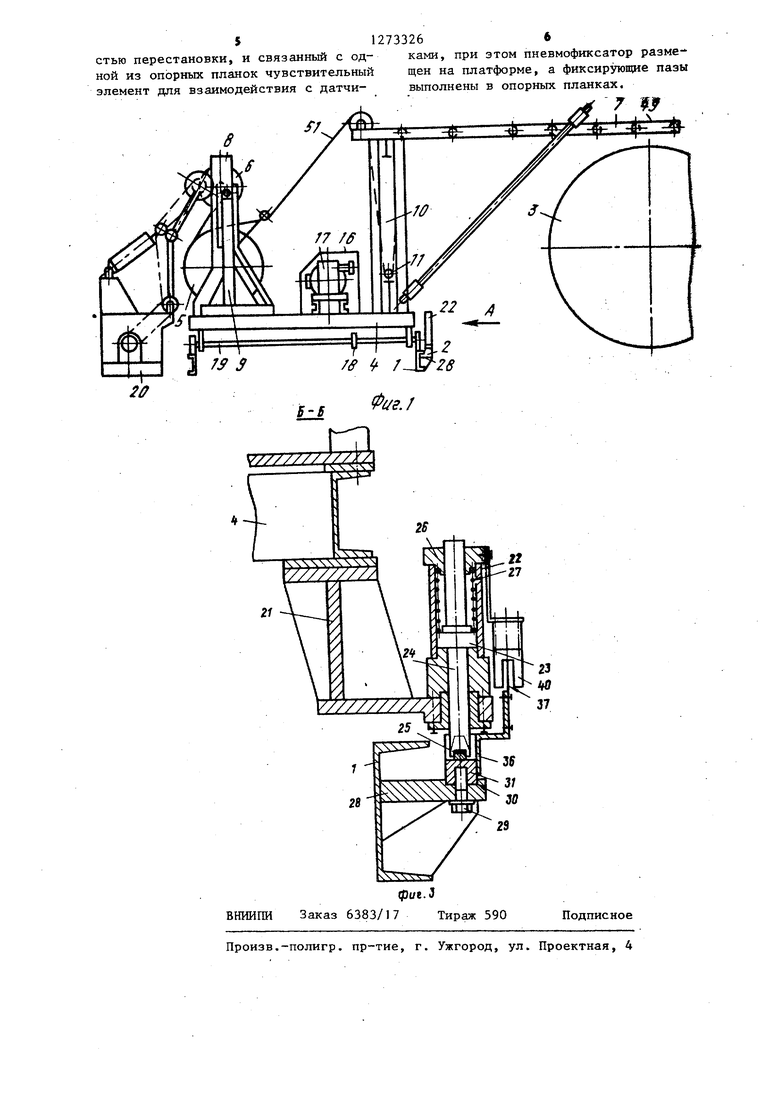

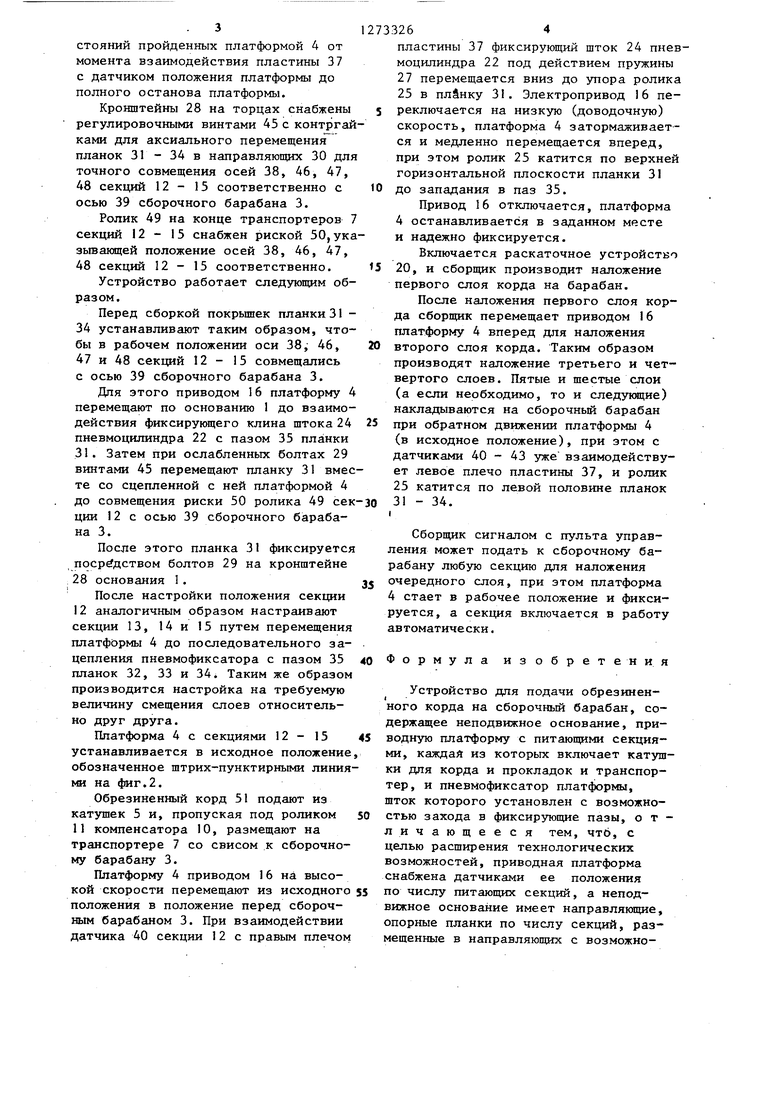

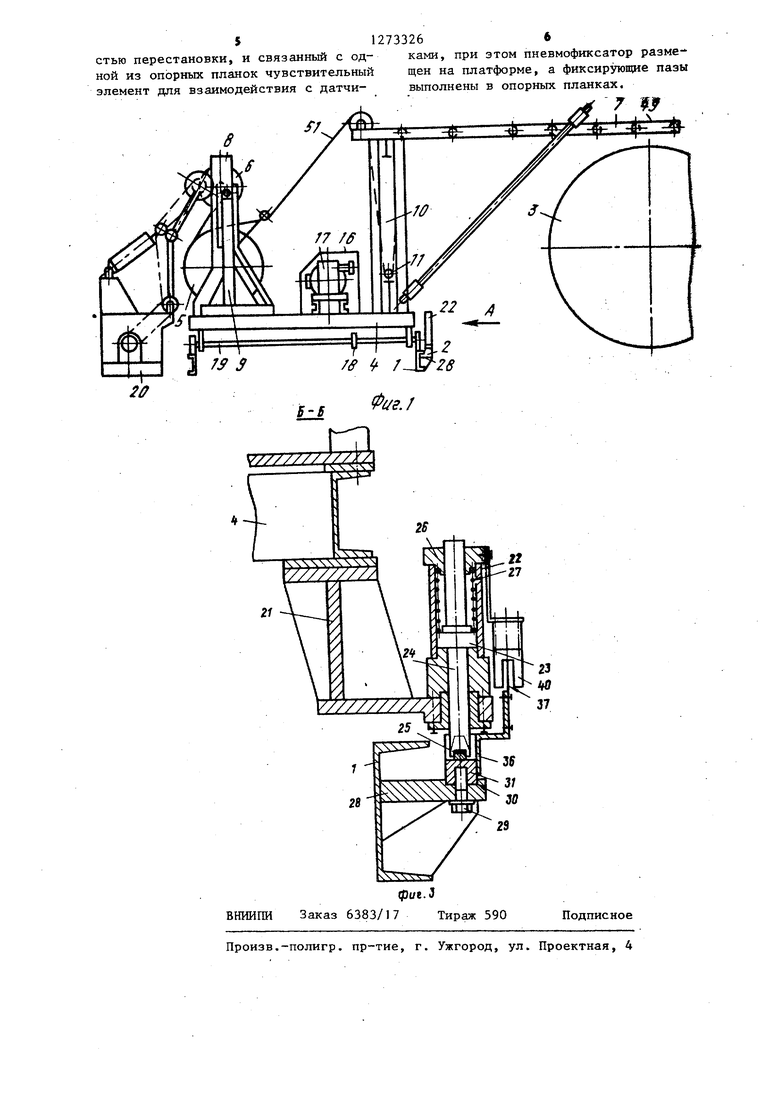

Изобретение относится к оборудованию шинной промьшшенности и предназначено для подачи слоев обрезине ного корда на сборочный барабан при сборке крупногабаритных покрьппек пневматических пшн. Цель изобретения - расширение те нологических возможностей устройств На фиг.1 изображено устройство для подачи полосового материала на сборочный барабан, вид сбоку; на фиг.2 - вид А на фиг.1; на фиг.3 разрез Б-Б на фиг.2. Устройство содержит основание 1, на котором смонтирована с возможностью перемещения на роликах 2 параллельно сборочному барабану 3 пла форма 4 с катушками 5 для материала катушками 6 для прокладки и с транс портерами 7 для подачи обрезиненног корда от катушки 5 к сборочному барабану 3. Катушки 5 и 6 смонтирован на станине съемной кассеты 8 для удобства перезарядки, которая установлена на платформу 4 посредством держателей 9. Между кассетами 8 и транспортером 7 смонтирован компенсатор 10 с роликом 11 дпя компенсации разностей скорости подачи материала из кассеты 8 и окружной скорости сборочного барабана 3. Кассеты 8, компенсатор 10 и транспортер 7 образуют питающие секций 12-15 подачи слоя обрезиненного корда на сборочный барабан 3. Количество сек ций равно количеству слоев обрезиненного корда в покрышке с одинаковой характеристикой, направлением нитей и положением на сборочном барабане. В крупногабаритных покрьппках с числом слоев корда в брекере, равны шести, количество секций равно четы рем. Все секции смонтированы на общей платформе 4, причем между парами секций (между секциями 13 и 14) предусмотрен проход для удобства об служивания внутренних секций. Для перемещения секций в рабочее положе ние на платформе 4 смонтирован элек тропривод 16 перемещения платформы, которьй посредством редуктора 17, цепной тхередачи 18 и ходового вала 19 передает крутящий момент на роли ки 2. Дпя раскатки материала из кас ,сет 8 устройство содержит также рас каточное устройство 20, снабженное смонтированным на платформе 4 посредством кронштейна 21 пне.вмофиксатором, вьтолненным в виде пневмоцилиндра 22 одностороннего действия, поршень 23 которого неподвижно закреплен на аксиально подвижном двустороннем штоке 24, одна сторона которого вьтолнена в виде клина и снабжена роликом 25, а вторая сторона смонтирована в направляющем отверстии верхней крьппки 26 пневмоцилиндра 22, являкмцейся дополнительной опорой штока дпя надежного фиксирования платформы 4. Для обеспечения рабочего хода што-; ка 24 (вниз) пневмоцилиндра 22 между верхней крышкой 26 и поршнем 23 установлена пружина 27. На основании 1 посредством кронштейнов 28 и болтов 29 смонтированы с возможностью аксиального перемещения в направляющих 30 параллельно оси сборочного барабана 3 опорные планки 31 - 34 по числу питающих секций. Планки снабжены фиксирующими пазами 35 с профилем, соответствующим профилю клиновидного конца фиксирующего штока 24 и расположенным по центру планок 31, 32 и 33, служащих для фиксации положения платформы 4 при прямом и обратном ходах. Планка 34укорочена, поэтому паз 35 расположен не по центру планки, которая служит для фиксации положения платформы 4 только при прямом ходе. На планке 31 посредством кронштеина 36 смонтирован двуплечий чувствительный элемент в виде фигурной пластины 37, симметрично расположенной относительно фиксирующего паза 35для фиксации платформы 4 при рабочем положении секции 12, когда ось 38 секции 12 совмещена с осью 39 сборочного барабана 3 путем взаимодействия пластины 37 с датчиком 40 положения секции 12, смонтированным на крышке 26, и с датчиками 4° , 42 и 43 положения секций 13, 14 и 15 соответственно, смонтированными посредством кронштейнов 44 на платформе 4. . Правая половина пластины 37 (фиг.2) взаимодействует с датчиками 40-43 при прямом ходе платформы 4 для наложения первых четырех слоев корда, а левая половина - при обратном в.случае наложения пятого, шестого и т.д. слоев. При этом длина половины пластины 37 должна быть не менее суммы расстояний пройденных платформой 4 от момента взаимодействия пластины 37 с датчиком положения платформы до полного останова платформы. Кронштейны 28 на торцах снабжены регулировочными винтами 45 с контргай ками для аксиального перемещения планок 31 - 34 в направляющих 30 для точного совмещения осей 38, 46, 47, 48 секций 12 - 15 соответственно с осью 39 сборочного барабана 3. Ролик 49 на конце транспортеров 7 секций 12 - 15 снабжен риской 50,ука зьгаакщей положение осей 38, 46, 47, 48 секций 12 - 15 соответственно. Устройство работает следующим образом. Перед сборкой покрьшек планки 31 34 устанавливают таким образом, чтобы в рабочем положении оси 38, 46, 47 и 48 секций 12- 15 совмещались с осью 39 сборочного барабана 3. Для этого приводом 16 платформу 4 перемещают по основанию 1 до взаимодействия фиксирующего клина штока 24 пневмоцилиндра 22 с пазом 35 планки 31. Затем при ослабленных болтах 29 винтами 45 перемещают планку 31 вмес те со сцепленной с ней платформой 4 до совмещения риски 50 ролика 49 сек ции 12 с осью 39 сборочного барабана 3. После этого планка 31 фиксируется посредством болтов 29 па кронштейне 28 основания 1. После настройки положения секции 12 аналогичным образом настраивают секции 13, 14 и 15 путем перемещения платформы 4 до последовательного зацепления пневмофиксатора с пазом 35 планок 32, 33 и 34. Таким же образом производится настройка на требуемую величину смещения слоев относительно друг друга. Платформа 4 с секциями 12 - 15 устанавливается в исходное положение обозначенное штрих-пунктирными линия ьб1 на фиг.2. Обрезиненный корд 51 подают из катушек 5 и, пропуская под роликом 11 компенсатора 10, размещают на транспортере 7 со свисом к сборочному барабану 3. Платформу 4 приводом 16 на высокой скорости перемещают из исходного положения в положение перед сборочным барабаном 3. При взаимодействии датчика 40 секции 12 с правым плечом 3264 пластины 37 фиксирующий шток 24 пневмоцилиндра 22 под действием пружины 27 перемещается вниз до упора ролика 25 в пленку 31. Электропривод 16 переключается на низкую (доводочнзто) скорость, платформа 4 затормаживается и медленно перемещается вперед, при этом ролик 25 катится по верхней горизонтальной плоскости планки 31 до западания в паз 35. Привод 16 отключается, платформа 4 останавливается в заданном месте и надежно фиксируется. Включается раскаточное устройство 20, и сборщик производит наложение первого слоя корда на барабан. После наложения первого слоя корда сборщик перемещает приводом 16 платформу 4 вперед для наложения второго слоя корда. Таким образом производят наложение третьего и четвертого слоев. Пятые и шестые слои (а если необходимо, то и следукщие) накладываются на сборочный барабан при обратном движении платформы 4 (в исходное положение), при этом с датчиками 40 - 43 уже взаимодействует левое плечо пластины 37, и ролик 25 катится по левой половине планок 31 - 34. Сборщик сигналом с пульта управления может подать к сборочному барабану любую секцию для наложения очередного слоя, при этом платформа 4 стает в рабочее положение и фиксируется, а секция включается в работу ав томатиче ски. Формула изобретения Устройство для подачи обрезиненного корда на сборочный барабан, содержащее неподвижное основание, приводную платформу с питающими секциями, каждай из которых включает катушки для корда и прокладок и транспортер, и пневмофиксатор платформы, шток которого установлен с возможностью захода в фиксирующие пазы, отличающееся тем, что, с целью расширения технологических возможностей, приводная платформа снабжена датчиками ее положения по числу питающих секций, а неподвижное основание имеет направляющие, опорные планки по числу секций, размещенные в направляющих с возможно

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового материала | 1981 |

|

SU973394A1 |

| Устройство для намотки длинномерного материала | 1983 |

|

SU1118543A2 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ СЛОЕВ КОРДА НА СБОРОЧНЫЙ БАРАБАН | 1983 |

|

SU1111348A1 |

| Устройство для намотки длинномерного материала | 1981 |

|

SU958284A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА НА СБОРОЧНЫЙ БАРАБАН | 1983 |

|

SU1112689A2 |

| Устройство для наложения слоев корда на сборочный барабан | 1981 |

|

SU995448A1 |

| Установка для подачи мерных слоев заготовок на сборочные станки | 1983 |

|

SU1143610A1 |

| Устройство для подачи обрезиненного корда на сборочный барабан | 1980 |

|

SU990621A1 |

| Устройство для намотки длинномерного материала | 1990 |

|

SU1736884A1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ СЛОЕВ КОРДА НА СБОРОЧНЫЙ БАРАБАН | 1982 |

|

SU1078793A1 |

Изобретение позволяет собирать многослойные покрьшки с разной шириной слоев и различной величиной смещения слоев относительно друг друга в соответствии со спецификацией на покрьшки и расширяет технологические возможности устройства при сборке покрышек пневматических шин. Устройство содержит смонтированную на основании 1 подвижную от привода платформу 4 с катушками для обрезиненного корда, прокладку и транспортеры для подачи материала на сборочный барабан. На платформе 4 смонтирован пневмофиксатор в виде пневмоцилиндра 22, взаимодействующего с фиксирующими пазами 35, выполненными.в подвижных планках 31,32,33,34. Планки смонтированы с возможностью аксиального перемещения параллельно оси сборочного барабана 3 в направляющих кронштейнов, закрепленных на основании. На планке 31 смонтирован двзттлечий чувi ствительный злемент в виде фигурной пластины 37, симметрично расположенW ный относительно паза 35 для фикса-, ции платформы 4 в рабочем положении С путем взаимодействия пластины 37 с датчиком 40 положения платформы. Зил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-11-30—Публикация

1985-07-01—Подача