1

Изобретение относится к оборудованию шинной промышленности и предназначено для подачи с заданным натяжением обрезиненного корда на барабан при сборке покрышек.

Известно устройство для подачи брекерного обрезиненного корда на сборочный барабан, содержаш,ее бобины с материалом и прокладкой, компенсатор, направляюш,ее устройство и устройство синхронизации скорости раскатки корда из бобины и скорости наложения его на сборочный барабан. Устройство синхронизации скоростей содержит подающие ролики, снабженные шестернями, взаимодействующими с шестерней, установленной на сборочном барабане посредством пневмоцилиндра 1.

Недостатком устройства является жесткая связь подающих роликов с барабаном, что не позволяет регулировать вытяжку корда по мере увеличения диаметра барабана в процессе наложения слоев.

Наиболее близким к предлагаемому изобретению является устройство для подачи полосового материала, содержащее подающий транспортер, приводной ролик, установленный на оси центрирующий ролик с гребенчаТОЙ поверхностью и привод для его осевого перемещения (2.).

Однако ввиду того, что подающий транспортер имеет индивидуальный привод, устройство не обеспечивает синхронизацию скоростей подачи материала и наложения его на сборочный барабан, что приводит к нерегламентированной вытяжке корда.

Кроме того, многоступенчатость процесса центрирования с применением большого количества поступательных пар снижает

10 надежность устройства.

Цель изобретения - обеспечение заданной вытяжки материала при его наложении на сборочный барабан.

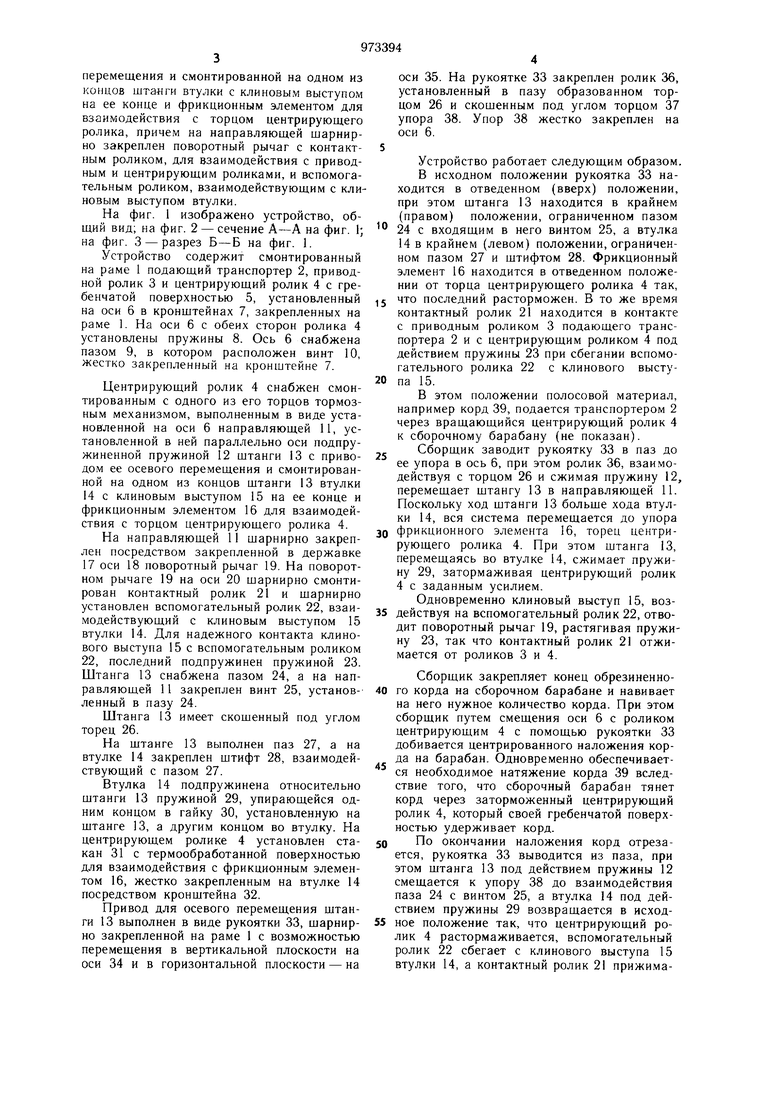

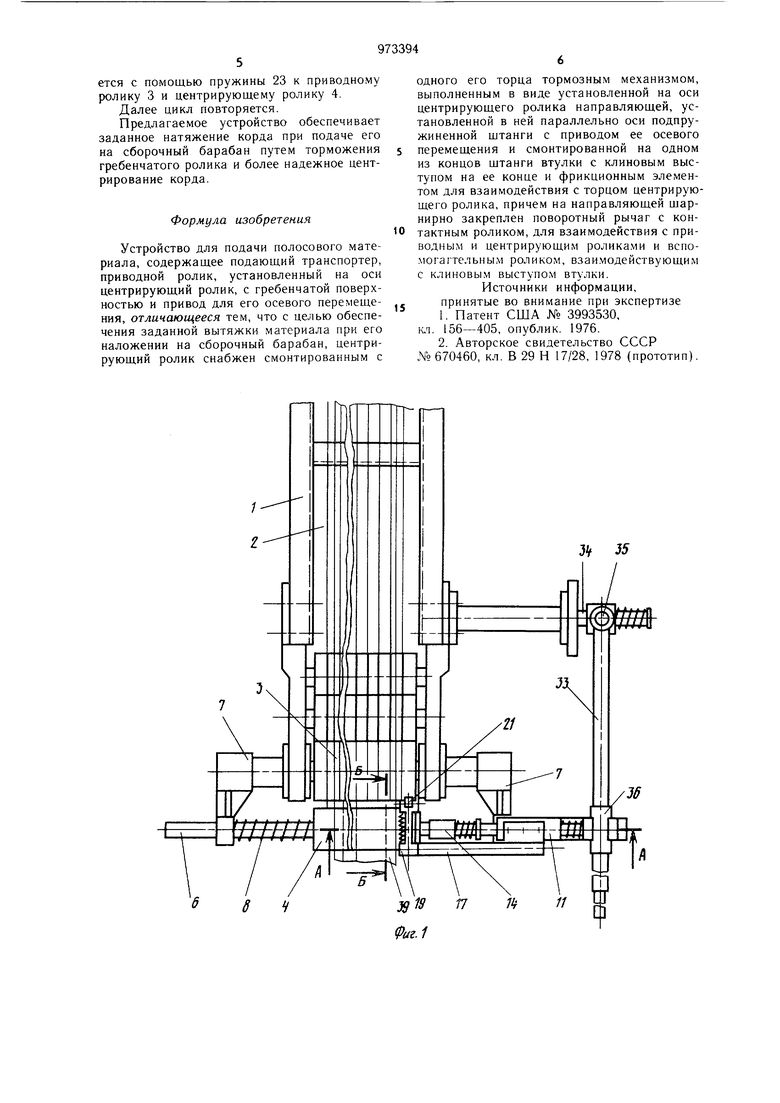

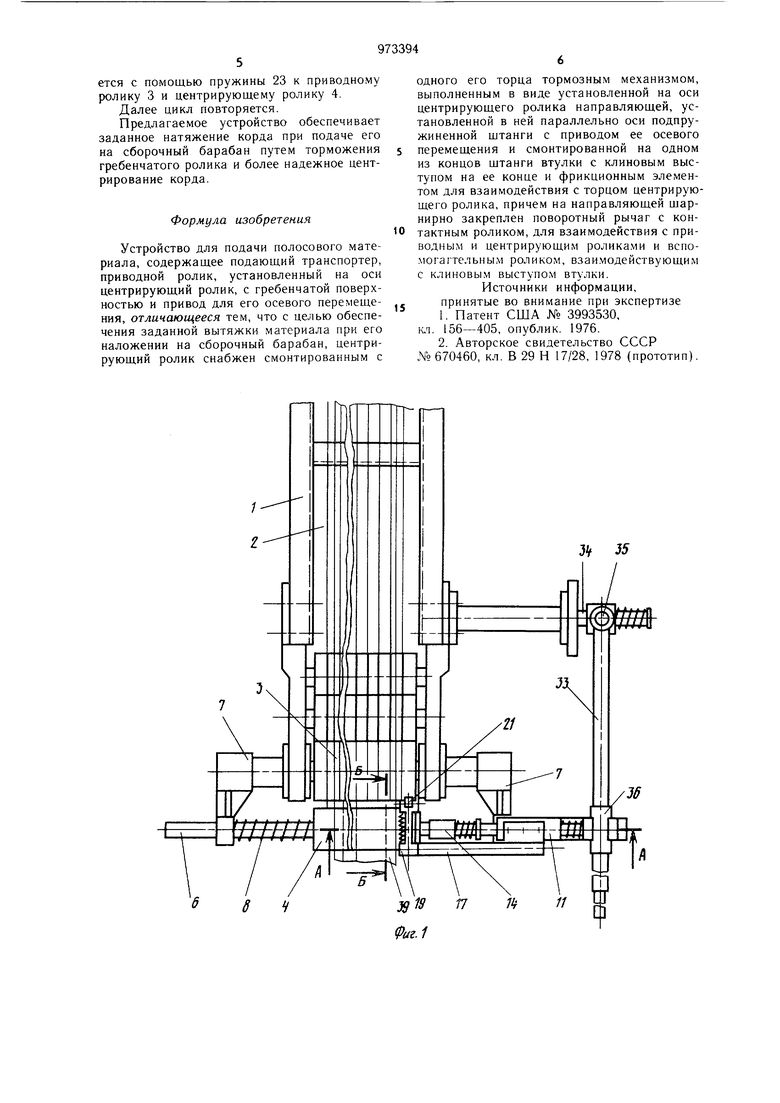

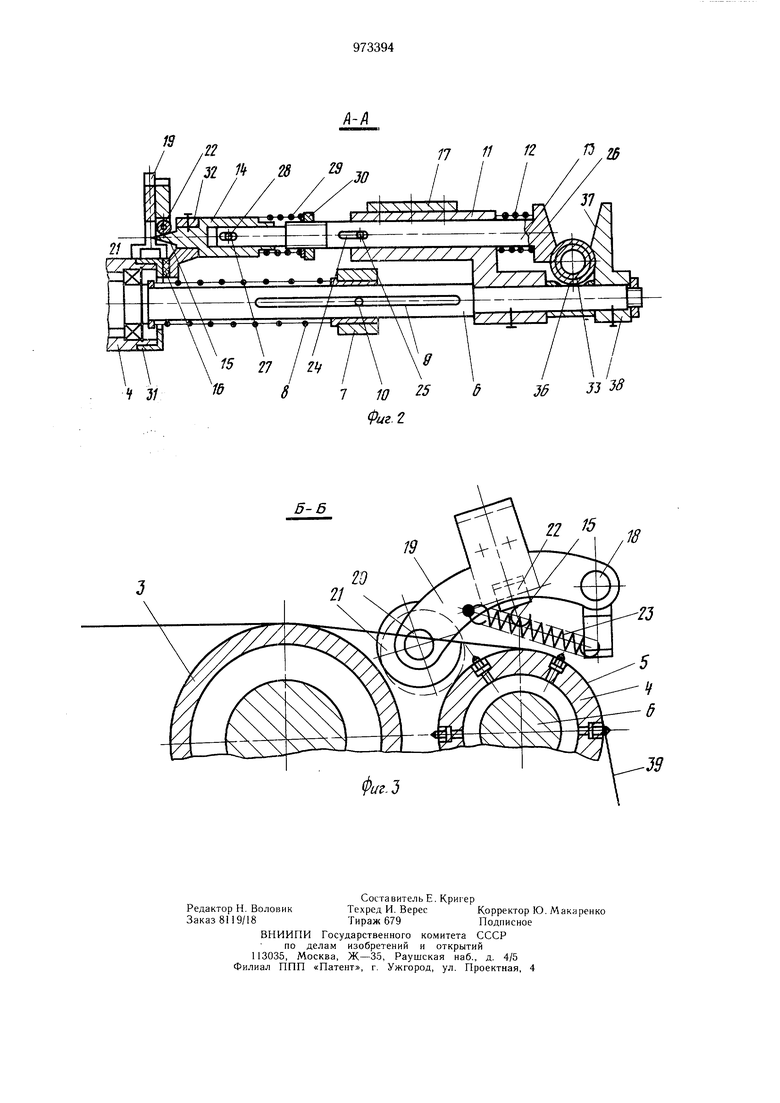

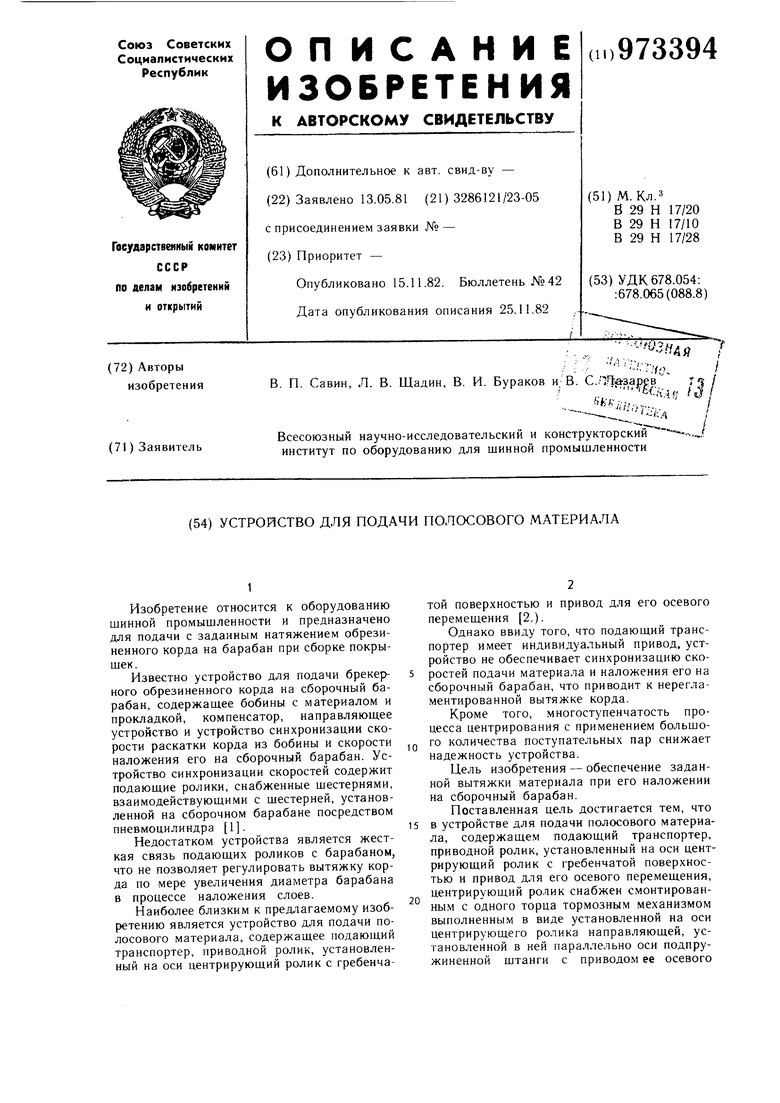

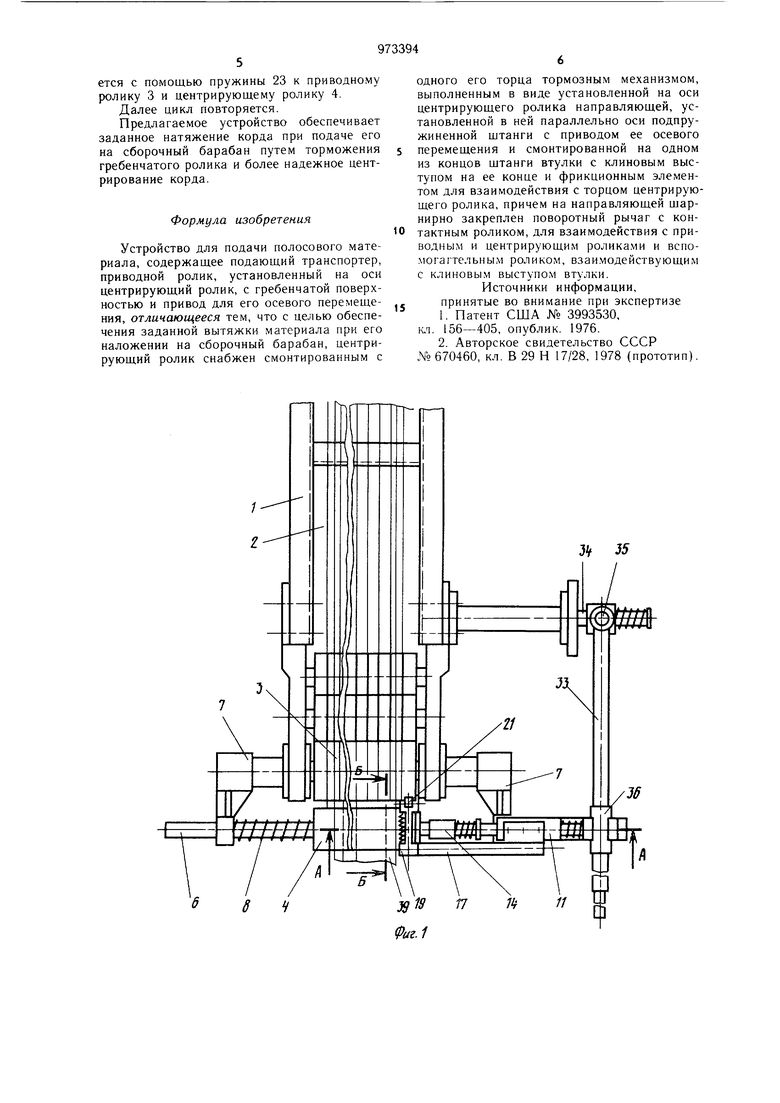

Поставленная цель достигается тем, что в устройстве для подачи полосового материа15ла, содержащем подающий транспортер, приводной ролик, установленный на оси центрирующий ролик с гребенчатой поверхностью и привод для его осевого перемещения, центрирующий ролик снабжен смонтирован20ным с одного торца тормозным механизмом выполненным в виде установленной на оси центрирующего ролика направляющей, установленной в ней параллельно оси подпружиненной штанги с приводом ее осевого перемещения и смонтированной на одном из концов шта-нги втулки с клиновым выступом на ее конце и фрикционным элементом для взаимодействия с торцом центрирующего ролика, причем на направляющей шарнирно закреплен поворотный рычаг с контактным роликом, для взаимодействия с приводным и центрирующим роликами, и вспомогательным роликом, взаимодействующим с клиновым выступом втулки. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит смонтированный на раме 1 подающий транспортер 2, приводной ролик 3 и центрирующий ролик 4 с гребенчатой поверхностью 5, установленный на оси 6 в кронщтейнах 7, закрепленных на раме 1. На оси 6 с обеих сторон ролика 4 установлены пружины 8. Ось 6 снабжена пазом 9, в котором расположен винт 10, жестко закрепленный на кронштейне 7. Центрирующий ролик 4 снабжен смонтированным с одного из его торцов тормозным механизмом, выполненным в виде установленной на оси 6 направляющей 11, установленной в ней параллельно оси подпружиненной пружиной 12 штанги 13 с приводом ее осевого перемещения и смонтированной на одном из концов щтанги 13 втулки 14 с клиновым выступом 15 на ее конце и фрикционным элементом 16 для взаимодействия с торцом центрирующего ролика 4. На направляющей 11 шарнирно закреплен посредством закрепленной в державке 17 оси 18 поворотный рычаг 19. На поворотном рычаге 19 на оси 20 шарнирно смонтирован контактный ролик 21 и шарнирно устан овлен вспомогательный ролик 22, взаимодействующий с клиновым выступом 15 втулки 14. Для надежного контакта клинового выступа 15 с вспомогательным роликом 22, последний подпружинен пружиной 23. Штанга 13 снабжена пазом 24, а на направляющей 11 закреплен винт 25, установленный в пазу 24. Штанга 13 имеет скошенный под углом торец 26. На щтанге 13 выполнен паз 27, а на втулке 14 закреплен штифт 28, взаимодействующий с пазом 27. Втулка 14 подпружинена относительно щтанги 13 пружиной 29, упирающейся одним концом в гайку 30, установленную на штанге 13, а другим концом во втулку. На центрирующем ролике 4 установлен стакан 31 с термообработанной поверхностью для взаимодействия с фрикционным элементом 16, жестко закрепленным на втулке 14 посредством кронштейна 32. Привод для осевого перемещения штанги 13 выполнен в виде рукоятки 33, щарнирно закрепленной на раме 1 с возможностью перемещения в вертикальной плоскости на оси 34 и в горизонтальной плоскости - на оси 35. На рукоятке 33 закреплен ролик 36, установленный в пазу образованном торцом 26 и скощенным под углом торцом 37 упора 38. Упор 38 жестко закреплен на оси 6. Устройство работает следующим образом. В исходном положении рукоятка 33 находится в отведенном (вверх) положении, при этом щтанга 13 находится в крайнем (правом) положении, ограниченном пазом 24 с входящим в него винтом 25, а втулка 14 в крайнем (левом) положении, ограничен ном пазом 27 и щтифтом 28. Фрикционный элемент 16 находится в отведенном положении от торца центрирующего ролика 4 так, что последний расторможен. В то же время контактный ролик 21 находится в контакте с приводным роликом 3 подающего транспортера 2 и с центрирующим роликом 4 под действием пружины 23 при сбегании вспомогательного ролика 22 с клинового выступа 15. В этом положении полосовой материал, например корд 39, подается транспортером 2 через вращающийся центрирующий ролик 4 к сборочному барабану (не показан). Сборщик заводит рукоятку 33 в паз до ее упора в ось 6, при этом ролик 36, взаимодействуя с торцом 26 и сжимая пружину 12, перемещает щтангу 13 в направляющей 11. Поскольку ход щтанги 13 больше хода втулки 14, вся система перемещается до упора фрикционного элемента 16, торец центрирующего ролика 4. При этом штанга 13, перемещаясь во втулке 14, сжимает пружину 29, затормаживая центрирующий ролик 4 с заданным усилием. Одновременно клиновый выступ 15, воздействуя на вспомогательный ролик 22,отводит поворотный рычаг 19, растягивая пружину 23, так что контактный ролик 21 отжимается от роликов 3 и 4. Сборщик закрепляет конец обрезиненного корда на сборочном барабане и навивает на него нужное количество корда. При этом сборщик путем смещения оси 6 с роликом центрирующим 4 с помощью рукоятки 33 добивается центрированного наложения корда на барабан. Одновременно обеспечивается необходимое натяжение корда 39 вследствие того, что сборочный барабан тянет корд через заторможенный центрирующий ролик 4, который своей гребенчатой поверхностью удерживает корд. По окончании наложения корд отрезается, рукоятка 33 выводится из паза, при этом штанга 13 под действием пружины 12 смещается к упору 38 до взаимодействия паза 24 с винтом 25, а втулка 14 под действием пружины 29 возвращается в исходное положение так, что центрирующий ролик 4 растормаживается, вспомогательный ролик 22 сбегает с клинового выступа 15 втулки 14, а контактный ролик 21 прижимается с помощью пружины 23 к приводному ролику 3 и центрирующему ролику 4.

Далее цикл повторяется.

Предлагаемое устройство обеспечивает заданное натяжение корда при подаче его на сборочный барабан путем торможения гребенчатого ролика и более надежное центрирование корда.

Формула изобретения

Устройство для подачи полосового материала, содержащее подающий транспортер, приводной ролик, установленный на оси центрирующий ролик, с гребенчатой поверхностью и привод для его осевого перемещения, отличающееся тем, что с целью обеспечения заданной вытяжки материала при его наложении на сборочный барабан, центрирующий ролик снабжен смонтированным с

ОДНОГО его торца тормозным механизмом, выполненным в виде установленной на оси центрирующего ролика направляющей, установленной в ней параллельно оси подпружиненной щтанги с приводом ее осевого перемещения и смонтированной на одном из концов щтанги втулки с клиновым выступом на ее конце и фрикционным элементом для взаимодействия с торцом центрирующего ролика, причем на направляющей щарнирно закреплен поворотный рычаг с контактным роликом, для взаимодействия с приводным и центрирующим роликами и вспомогаггельным роликом, взаимодействующим с клиновым выступом втулки.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3993530, кл. 156-405, опублик. 1976.

2.Авторское свидетельство СССР

№ 670460, кл. В 29 Н 17/28, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи обрезиненного корда на сборочный барабан | 1985 |

|

SU1273326A1 |

| Устройство для намотки длинномерного материала | 1981 |

|

SU958284A1 |

| Устройство для намотки длинномерного материала | 1983 |

|

SU1118543A2 |

| Устройство для подачи материала на сборочный барабан | 1989 |

|

SU1720891A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU303207A1 |

| Устройство для заготовки и подачи слоев корда на барабан станка для сборки покрышек пневматических шин | 1980 |

|

SU905113A1 |

| Устройство для сборки покрышек пневматических шин | 1983 |

|

SU1102682A1 |

| Устройство для сборки покрышек пневматических шин | 1991 |

|

SU1821395A1 |

| Устройство для закатки резинокордного материала | 1987 |

|

SU1509281A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

84 jg13 17 Щ Фиг.1 JV 35 11 15 27 Iti 1д8т }о Z5 & 3& Л 8

Авторы

Даты

1982-11-15—Публикация

1981-05-13—Подача