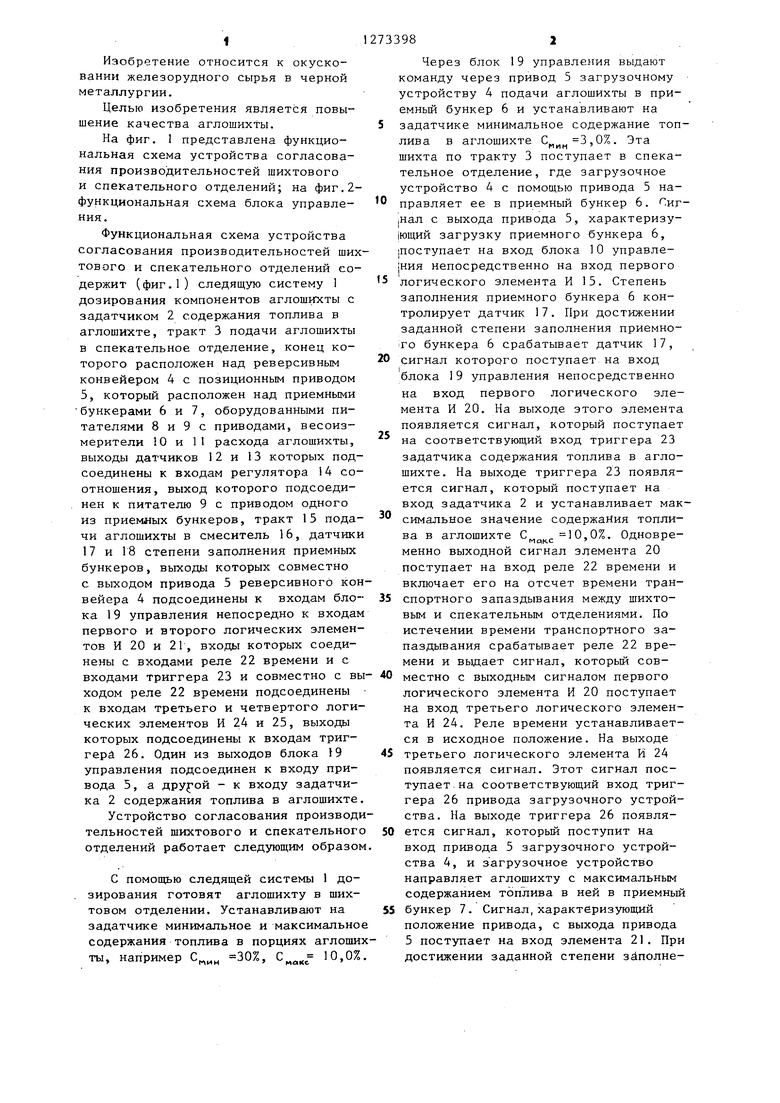

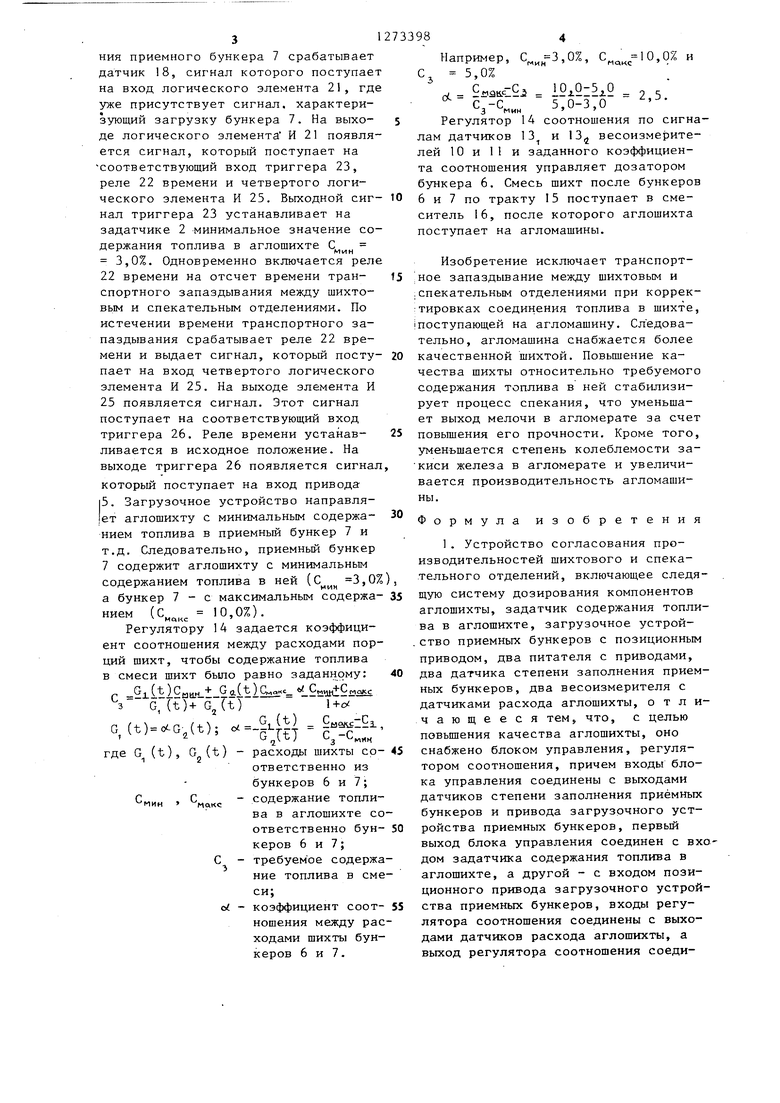

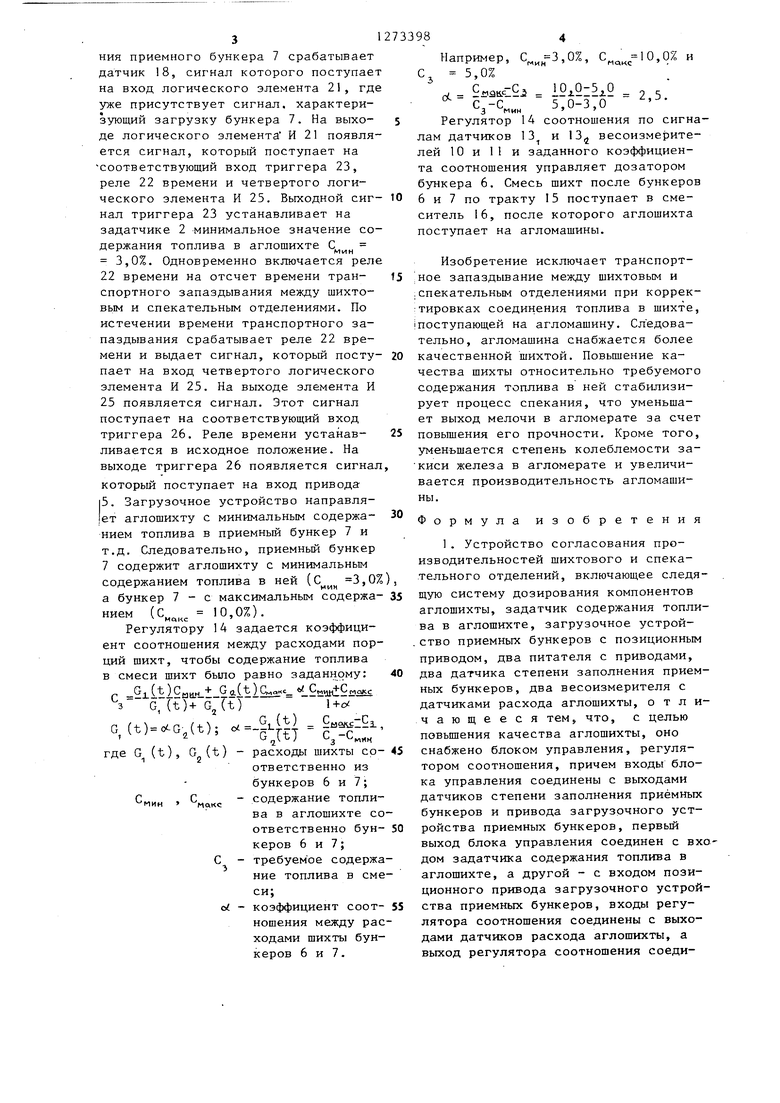

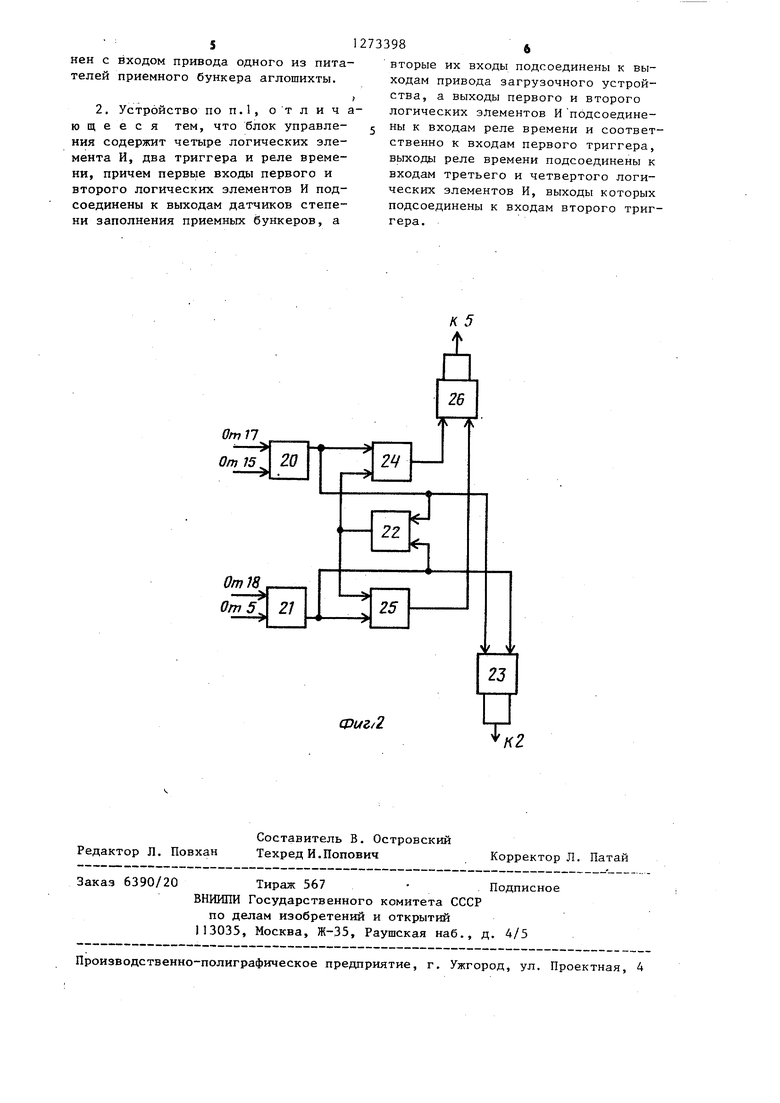

1 Изобретение относится к окусковании железорудного сырья в черной металлургии. Целью изобретения является повышение качества аглошихты. На фиг. 1 представлена функциональная схема устройства согласования производительностей шихтового и спекательного отделений; на фиг.2функциональная схема блока управления. Функциональная схема устройства согласования производительностей ших тового и спекательного отделений содержит (фиг.1) следящую систему 1 дозирования компонентов аглошихты с задатчиком 2 содержания топлива в аглошихте, тракт 3 подачи аглошихты в спекательное отделение, конец которого расположен над реверсивным конвейером 4 с позиционным приводом 5, который расположен над приемными бункерами 6 и 7, оборудованными питателями 8 и 9 с приводами, весоизмерители 0 и 11 расхода аглошихты, выходы датчиков 12 и 13 которых подсоединены к входам регулятора 14 соотношения, выход которого подсоединен к питателю 9 с приводом одного из приемных бункеров, тракт 15 подачи аглошихты в смеситель 16, датчики 17 и 18 степени заполнения приемных бункеров, выходы которых совместно с выходом привода 5 реверсивного кон вейера 4 подсоединены к входам блока 19 управления непосредно к входам первого и второго логических элементов И 20 и 21, входы которых соединены с входами реле 22 времени и с входами триггера 23 и совместно с вы ходом реле 22 времени подсоединены к входам третьего и четвертого логи ческих элементов И 24 и 25, выходы которых подсоединены к входам триггера 26. Один из выходов блока 19 управления подсоединен к входу привода 5, а - к входу задатчика 2 содержания топлива в аглошихте Устройство согласования производ тельностей шихтового и спекательног отделений работает следующим образо С помощью следящей системы 1 до. зирования готовят аглошихту в шихтовом отделении. Устанавливают на задатчике минимальное и максимально содержания топлива в порциях аглоши ты, например 30%, С 10,0% 982 Через блок 19 управления выдают команду через привод 5 загрузочному устройству 4 подачи аглошихты в приемный бункер 6 и устанавливают на задатчике минимальное содержание топлива в аглошихте С„ 3,0%. Эта П И П шихта по тракту 3 поступает в спекательное отделение, где загрузочное устройство 4 с помощью привода 5 направляет ее в приемный бункер 6. Сиг|Нал с выхода привода 5, характеризу|ющий загрузку приемного бункера 6, (Поступает на вход блока 10 управления непосредственно на вход первого логического элемента И 15. Степень заполнения приемного бункера 6 контролирует датчик 17. При достижении заданной степени заполнения приемного бункера 6 срабатывает датчик 17, сигнал которого поступает,на вход блока 19 управления непосредственно на вход первого логического элемента И 20. На выходе этого элемента появляется сигнал, который поступает на соответствующий вход триггера 23 задатчика содержания топлива в аглошихте. На выходе триггера 23 появляется сигнал, который поступает на вход задатчика 2 и устанавливает максимальное значение содержания топлива в аглошихте С 10,0%. Одновременно выходной сигнал элемента 20 поступает на вход реле 22 времени и включает его на отсчет времени транспортного запаздывания между шихтовым и спекательным отделениями. По истечении времени транспортного запаздывания срабатывает реле 22 времени и вьщает сигнал, который совместно с выходным сигналом первого логического элемента И 20 поступает на вход третьего логического элемента И 24. Реле времени устанавливается в исходное положение. На выходе третьего логического элемента И 24 появляется сигнал. Этот сигнал поступает, на соответствующий вход триггера 26 привода загрузочного устройства. На выходе триггера 26 появляется сигнал, который поступит на вход привода 5 загрузочного устройства 4, и загрузочное устройство направляет аглошихту с максимальным содержанием топлива в ней в приемный бункер 7. Сигнал, характвризуюш 1й положение привода, с выхода привода 5 поступает на вход элемента 21. При достижении заданной степени зйполнения приемного бункера 7 срабатывает датчик 18, сигнал которого поступае на вход логического элемента 21, гд уже присутствует сигнал, характеризующий загрузку бункера 7. На выходе логического элемента И 21 появля ется сигнал, который поступает на соответствующий вход триггера 23, реле 22 времени и четвертого логического элемента И 25. Выходной сиг нал триггера 23 устанавливает на задатчике 2 минимальное значение со держания топлива в аглошихте С 3,0%. Одновременно включается рел 22 времени на отсчет времени транспортного запаздывания между шихтовь1м и спекательным отделениями. По истечении времени транспортного запаздывания срабатывает реле 22 времени и выдает сигнал, который поступает на вход четвертого логического элемента И 25. На выходе элемента И 25 появляется сигнал. Этот сигнал поступает на соответствующий вход триггера 26. Реле времени устанавливается в исходное положение. На выходе триггера 26 появляется сигнал который поступает на вход привода 5. Загрузочное устройство направляет аглошихту с минимальным содержанием топлива в приемный бункер 7 и т.д. Следовательно, приемный бункер 7 содержит аглошихту с минимальным содержанием топлива в ней (С 3,0% а бункер 7 - с максимальным содержанием (С„, 10,0%). Регулятору 14 задается коэффициент соотношения между расходами порций шихт, чтобы содержание топлива в смеси шихт было равно заданному: Q „GI (tlCi.iKH + Gu(t ) Ь G;(t)+ ) G. (t) С G (t)otG-(t); oi :ыак ;:;а-G-JtT Gj С„„ где G (t), G(t) расходы шихты ответственно из бункеров 6 и 7; - содержание топлива в аглошихте со ответственно буикеров 6 и 7; С - требуемое содержа ние топлива в сме си; oi - коэффициент COOTношения между рас ходами шихты бункеров 6 и 7. p Например, ,0%, ,0% и 5,0% - c..czc .„н 5,0-3,0 Регулятор 14 соотношения по сигна13, и 13, весоизмерителам датчиков лей 10 и 11 и заданного коэффициента соотношения управляет дозатором бункера 6. Смесь шихт после бункеров 6 и 7 по тракту 15 поступает в смеситель 16, после которого аглошихта поступает на агломашины. Изобретение исключает транспортное запаздывание между шихтовым и .спекательным отделениями при корректировках соединения топлива в шихте, поступающей на агломашину. Следовательно, агломашина снабжается более качественной шихтой. Повьш1ение качества шихты относительно требуемого содержания топлива в ней стабилизирует процесс спекания, что уменьшает выход мелочи в агломерате за счет повышения его прочности. Кроме того, уменьшается степень колеблемости закиси железа в агломерате и увеличивается производительность агломашины. Формула изобретения 1. Устройство согласования производительностей шихтового и спекательного отделений, включающее следящую систему дозирования компонентов аглошихты, задатчик содержания топлива в аглошихте, загрузочное устройство приемных бункеров с позиционным приводом, два питателя с приводами, два датчика степени заполнения приемных бункеров, два весоизмерителя с датчиками расхода аглошихты, отличающееся тем, что, с целью повьш1ения качества аглошихты, оно снабжено блоком управления, регулятором соотношения, причем входы блока управления соединены с выходами датчиков степени заполнения приёмных бункеров и привода загрузочного устройства приемных бункеров, первый выход блока управления соединен с входом задатчика содержания топлива в аглошихте, а другой - с входом позиционного привода загрузочного устройства приемных бункеров, входы регулятора соотношения соединены с выходами датчиков расхода аглошихты, а выход регулятора соотношения соеди --5 нен с входом привода одного из пита телей приемного бункера аглошихты. 2. Устройство по П.1, отлич ющееся тем, что блок управления содержит четыре логических элемента И, два триггера и реле времени, причем первые входы первого и второго логических элементов И подсоединены к выходам датчиков степени заполнения приемных бункеров, а 98 вторые их входы подсоединены к выходам привода загрузочного устройства, а выходы первого и второго логических элементов И подсоединены к входам реле времени и соответственно к входам первого триггера, выходы реле времени подсоединены к входам третьего и четвертого логических элементов И, выходы которых подсоединены к входам второго триггера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для согласования производительностей шихтового и спекательного отделения | 1980 |

|

SU901312A2 |

| Устройство автоматического согласования производительности шихтового и спекательного отделений аглофабрики | 1976 |

|

SU713918A1 |

| Способ согласования производительностей шихтового и спекательного отделений | 1980 |

|

SU933758A2 |

| Устройство согласования потоков сыпучих материалов в технологическом процессе | 1982 |

|

SU1035077A1 |

| Способ подготовки агломерационной шихты | 1984 |

|

SU1225869A1 |

| УСТРОЙСТВО для СОГЛАСОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТЕИ ШИХТОВОГО и СПЕКАТЕЛЬНОГО ОТДЕЛЕНИЙ | 1972 |

|

SU339797A1 |

| Способ загрузки шихты на агломерационную машину | 1989 |

|

SU1700068A1 |

| Устройство для автоматического согласования производительностей шихтового и спекательного отделений аглофабрики | 1976 |

|

SU619530A1 |

| Способ распределения шихты между бункерами агломашин | 1991 |

|

SU1822434A3 |

| Способ согласования производительностей шихтового и спекательного отделений | 1977 |

|

SU753914A1 |

| Астахов А.Г | |||

| и др | |||

| Модернизиро ванная система согласования произво дительности шихтового отделения по параметрам спекательного | |||

| - Сб | |||

| Кие Институт автоматики, 1976, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| УСТРОЙСТВО ДЛЯ СОГЛАСОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТЕЙ ШИХТОВОГО и СПЕКАТЕЛЬНОГО ОТДЕЛЕНИЙ | 0 |

|

SU206593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-30—Публикация

1985-03-26—Подача