1C

4

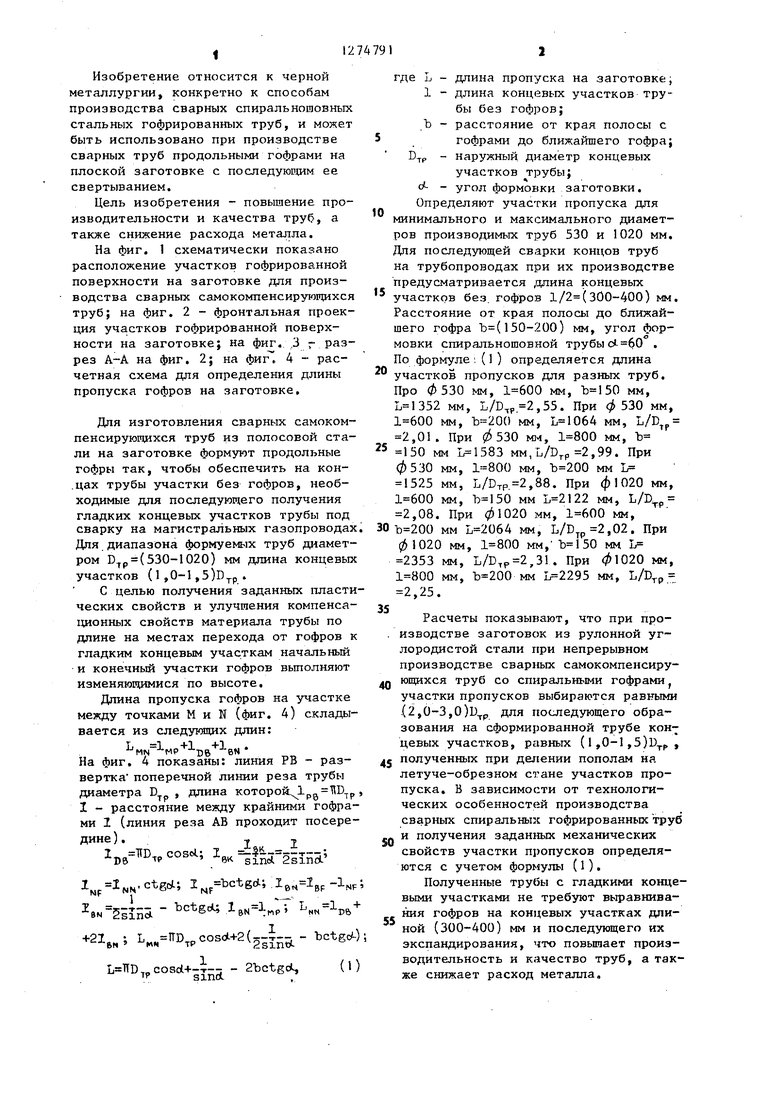

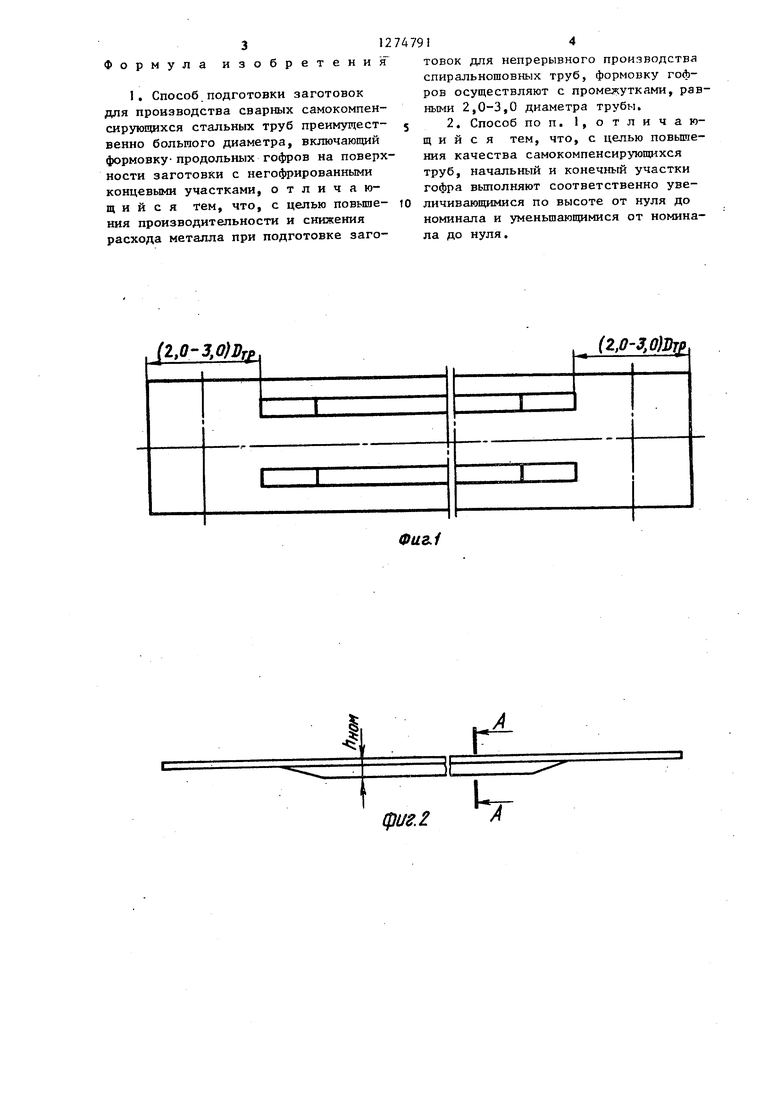

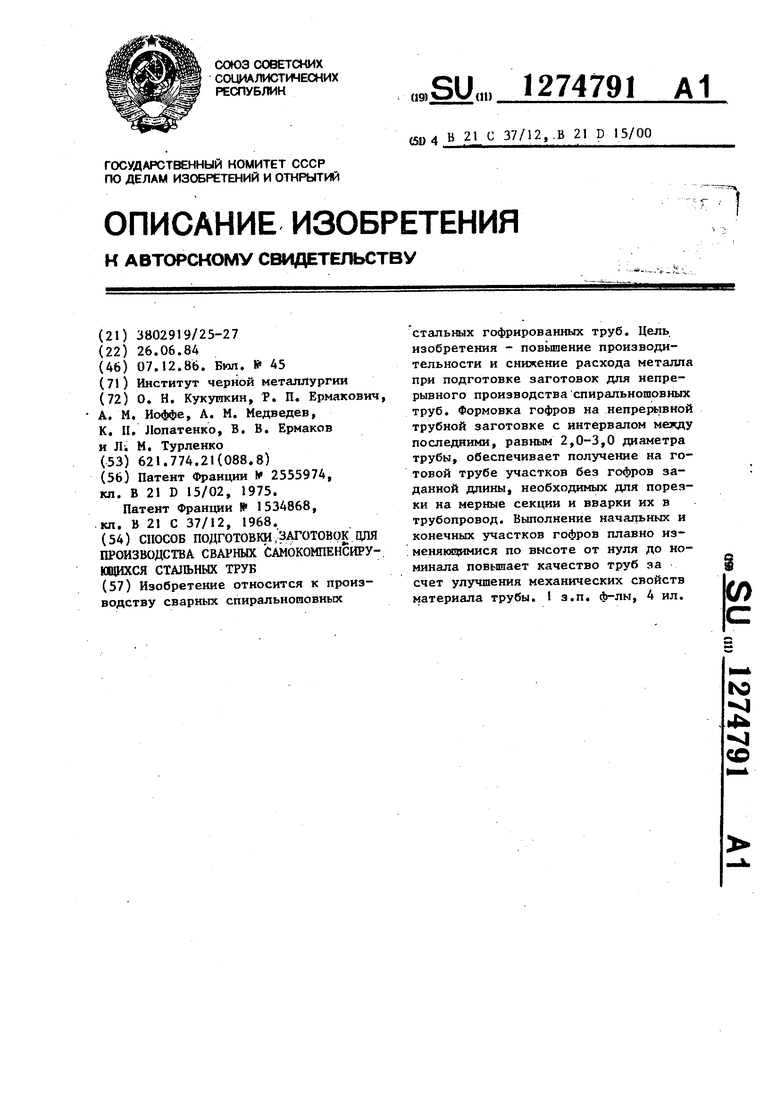

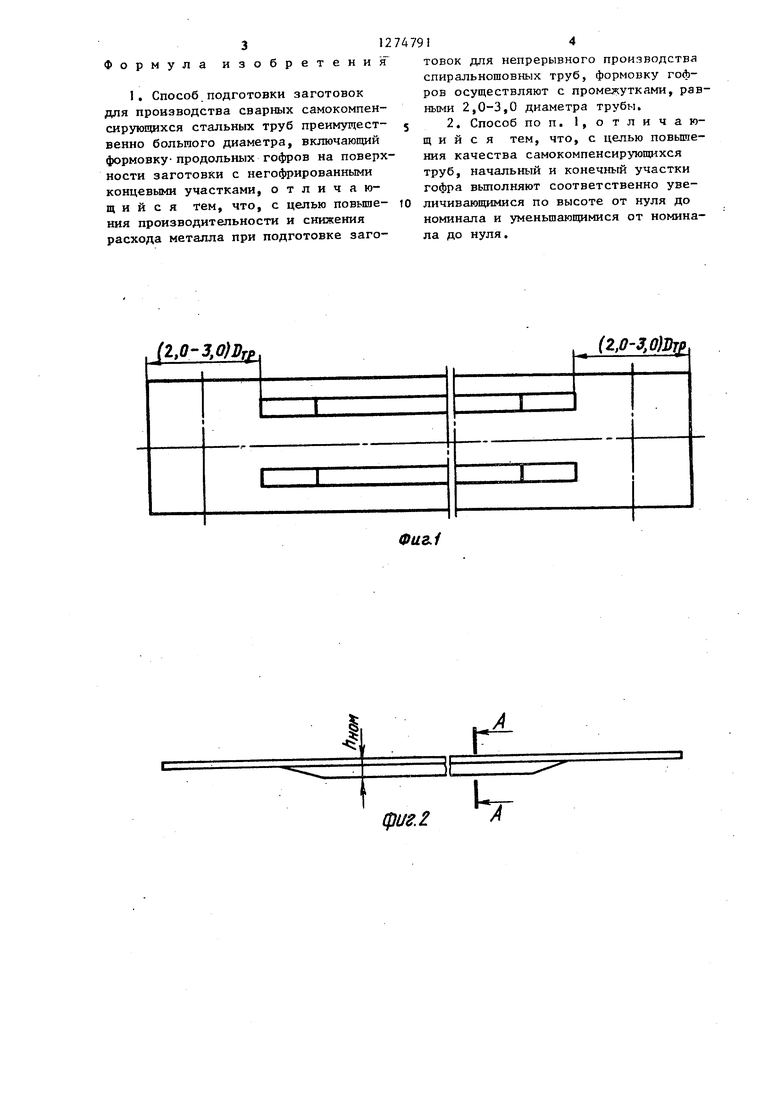

СО Изобретение относится к черной металлургии, конкретно к способам производства сварных спиральношовных стальных гофрированных труб, и может быть использовано при производстве сварных труб продольными гофрами на плоской заготовке с последуюпхим ее свертыванием. Цель изобретения - повышение производительности и качества труО, а также снижение расхода металла. На фиг. 1 схематически показано расположение участков гофрированной поверхности на заготовке для производства сварных самокомпенсирующихся труб; на фиг. 2 - фронтальная проекция участков гофрированной поверхности на заготовке; на фиг. ,3 разрез А-А на фиг. 2; на фиг, 4 - расчетная схема для определения длины пропуска гофров на заготовке. Для изготовления сварных самокомпенсирующихся труб из полосовой стали на заготовке формуют продольные гофры так, чтобы обеспечить на кон.цах трубы участки без гофров, необходимые для последующего получения гладких концевых участков трубы под сварку на магистральных газопроводах Для диапазона формуемых труб диаметром (530-1020) мм длина концевых участков (1,0-1,5). С целью получения заданных 1гпасти ческих свойств и улучшения компенсационных свойств материала трубы по длине на местах перехода от гофров к гладким концевым участкам начапьный и конечный участки гофров выполняют изменяющимися по высоте. Длина пропуска гофров на участке между точками М и N (фиг. 4) складывается из следутацих длин: Ь 1„р+1 ц+1в. На фиг. 4 показаны: линия РВ - развертка поперечной линии реза трубы диаметра , длина которой р l D p 1 - расстояние между крайними гофрами 1 (линия реза АВ проходит посередине)., , ,p 1,, Гнй 2ИБ51 .ctgoL; I p bct6cli NF .ctgoL; I p bct6cli NF eN 5sIHdi - eci; i, ,+ i..,5-T - bctgci; IP,,P; ,, i b,,lTD,pCosoL+2(g4-g,- Ъсгес p cosoH--i-5 - 2bctgcL, (0 где L - длина пропуска на заготовке; 1 - длина концевых участков трубы без гофров; Ъ - расстояние от края полосы с гофрами до ближайшего гофра; DTP - наружный диаметр концевых участков трубы; of- - угол формовки заготовки. Определяют участки пропуска для минимального и максимального диаметров производимых труб 530 и 1020 мм. Для последующей сварки концов труб на трубопроводах при их производстве предусматривается длина концевых участков без. гофров 1/2(300-400) мм. Расстояние от края полосы до ближайшего гофра Ъ(150-200) мм, угол формовки спиральношовной трубыd 60°. По формуле 1 () определяется длина участков пропусков для разных труб. Про 0530 мм, мм, мм, мм, ,55. При 530 мм, мм, () мм, мм, 2,01. При ( М)И1, мм, Ъ 150 мм MM,,99. При 0530 мм, мм, мм L 1525 мм, Ь/Втр.2,88. При ф 1020 мм, мм, мм мм, 2,08. При 01020 мм, мм, мм мм, ,02. При 01020 мм, км, мм L 2353 мм, ,31. При 1020 мм, мм, мм мм, 2,25. Расчеты показывают, что при производстве заготовок из рулонной углородистой стали при непрерывном производстве сварных самокомпеисирующихся труб со спиральными гофрами участки пропусков выбираются равными .(2,0-3,0) для последующего образования на сформированной трубе концевых участков, равных (1,0-1,5) , полученных при делении пополам на летуче-обрезном стане участков пропуска. В зависимости от технологических особенностей производства сварных спиральных гофрированных труб и получения заданных механических свойств участки пропусков определяются с учетом формулы (1). Полученные трубы с гладкими концевыми участками не требуют выравнивания гофров на концевых участках длиной (300-400) мм и последующего их экспандирования, что повышает производительность и качество труб, а также снижает расход металла.

Формула изобретения

1. Способ подготовки заготовок для производства сварных самокомпенсирующихся стальных труб преимущественно большого диаметра, включающий формовку-продольных гофров на поверхности заготовки с негофрированными концевыми участками, отличающийся тем, что, с целью повышения производительности и снижения расхода металла при подготовке заготовок для непрерывного производства спиральношовных труб, формовку гофров осуществляют с промежутками, равными 2,0-3,0 диаметра трубы.

2. Способ поп. 1,отличающ и и с я тем, что, с целью повьшения качества самокомпенсирующихся труб, начальный и конечный участки гофра вьтолняют соответственно увеличивающимися по высоте от нуля до номинала и уменьшающимися от номинала до нуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ изготовления труб с винтовым гофром | 1979 |

|

SU871871A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| Способ изготовления многослойной трубы | 1988 |

|

SU1579598A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ В УСЛОВИЯХ ЦИКЛИЧЕСКОГО ПЕРЕПАДА ВНУТРЕННЕГО ДАВЛЕНИЯ | 2009 |

|

RU2442969C2 |

| Устройство для формовки спиральношовных труб с винтовыми гофрами | 1986 |

|

SU1375372A1 |

| Способ управления станом спиральной сварки труб | 1977 |

|

SU740333A1 |

| Способ изготовления спиральношовных толстостенных гофрированных труб | 1991 |

|

SU1811933A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ | 2013 |

|

RU2555291C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

Изобретение относится к производству сварных спиральношовных стальных гофрированных труб. Цель, изобретения - повышение производительности и снижение расхода металла при подготовке заготовок для непрерывного производства спиральношовных труб. Формовка гофров на непрерьшиой трубной заготовке с интервалом между последними, равным 2,0-3,0 диаметра трубы, обеспечивает получение на готовой трубе участков без гофров заданной длины, необходимых для порезки на мерные секции и вварки их в трубопровод. Выполнение начальных и конечных участков гофров плавно из; менякж имися по высоте от нуля до номинала повьшает качество труб за счет улучшения механических свойств материала трубы. 1 з.п. ф-лы, 4 ил.

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2555974C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент Франции И 1534868, .кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1984-06-26—Подача