оо ел

CAD

ND

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с винтовым гофром | 1979 |

|

SU871871A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1988 |

|

SU1593722A1 |

| Линия для изготовления спиральношовных труб с винтовыми гофрами | 1985 |

|

SU1304955A1 |

| Устройство для удержания свариваемых кромок при сварке спиральношовных труб | 1980 |

|

SU1321500A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ подготовки заготовок для изготовления сварных самокомпенсирующихся стальных труб | 1989 |

|

SU1662721A1 |

| Способ получения спиральношовных труб из стальной катаной полосы | 1986 |

|

SU1704879A1 |

| Способ производства спиральношовных труб | 1977 |

|

SU1331600A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Способ регулирования периметра спиральношовных труб | 1986 |

|

SU1299744A1 |

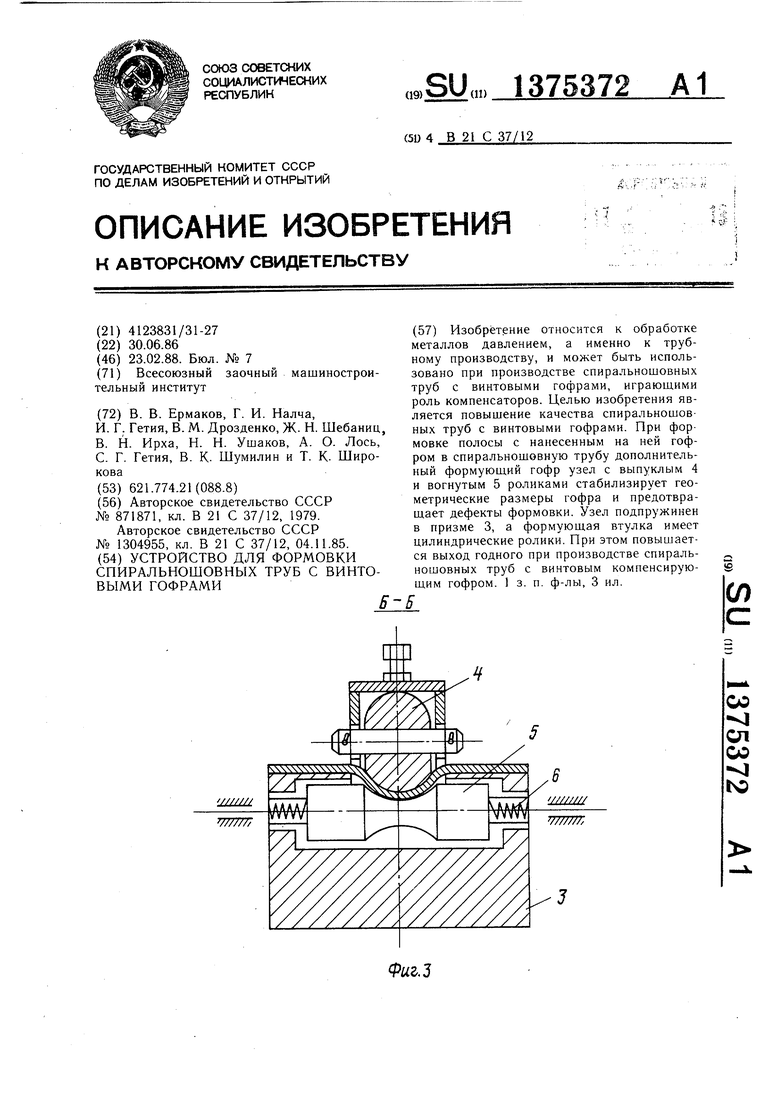

Изобретение относится к обработке металлов давлением, а именно к трубному производству, и может быть использовано при производстве спиральношовных труб с винтовыми гофрами, играющими роль компенсаторов. Целью изобретения является повышение качества спиральношовных труб с винтовыми гофрами. При формовке полосы с нанесенным на ней гофром в спиральношовную трубу дополнительный формующий гофр узел с выпуклым 4 и вогнутым 5 роликами стабилизирует геометрические размеры гофра и предотвращает дефекты формовки. Узел подпружинен в призме 3, а формующая втулка имеет цилиндрические ролики. При этом повышается выход годного при производстве спиральношовных труб с винтовым компенсирующим гофром. 1 3. п. ф-лы, 3 ил. 5-5 2 vi (Л

Фиг.З

Изобретение относится к обработке металлов давлением, а именно к трубному производству, и наиболее эффективно может быть использовано при производстве спи- ральношовных труб с винтовыми гофрами, играющими роль кймпенсаторов.

Целью изобретения является повышение качества спиральношовных труб с винтовыми гофрами.

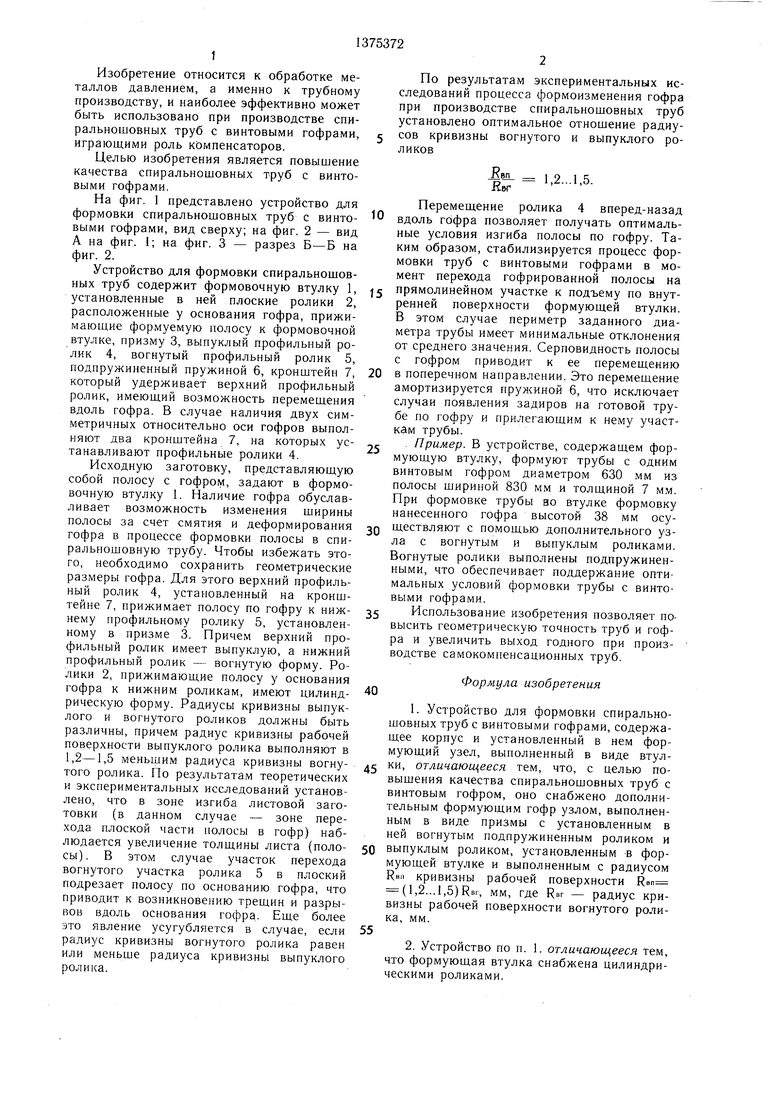

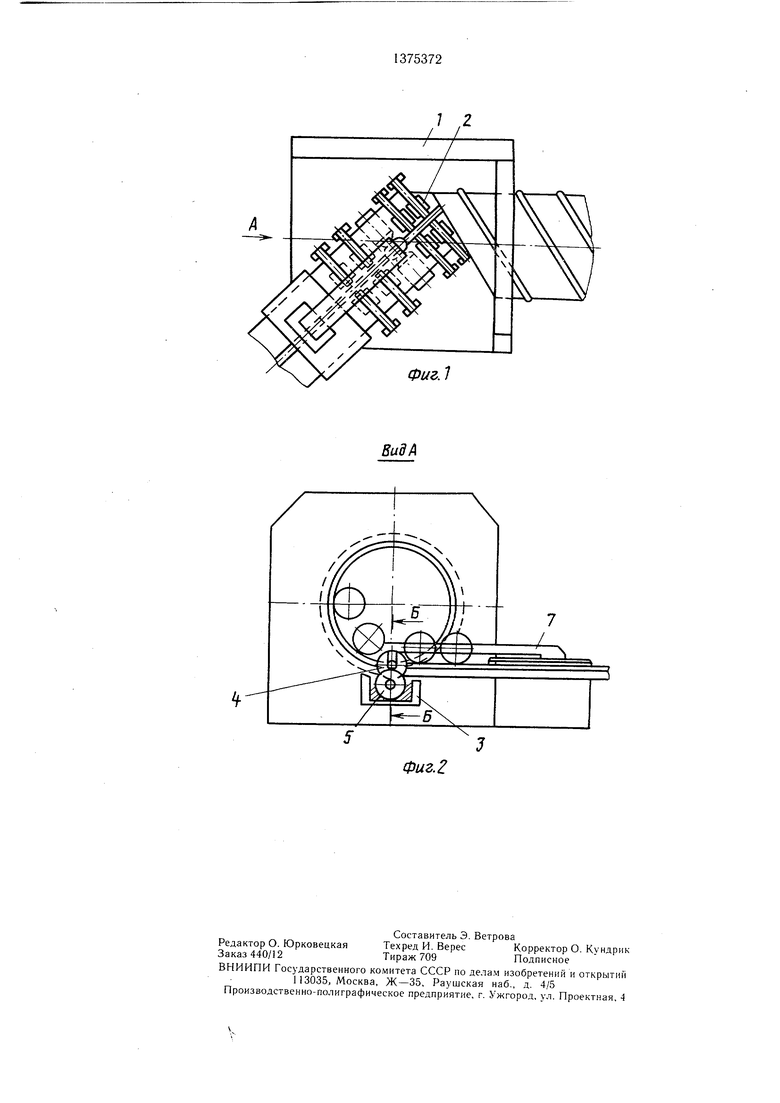

На фиг. 1 представлено устройство для формовки спиральношовных труб с винтовыми гофрами, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для формовки спиральношовных труб содержит формовочную втулку 1, установленные в ней плоские ролики 2, расположенные у основания гофра, прижимающие формуемую полосу к формовочной втулке, призму 3, выпуклый профильный ролик 4, вогнутый профильный ролик 5, подпружиненный пружиной 6, кронштейн 7, который удерживает верхний профильный ролик, имеющий возможность перемещения вдоль гофра. В случае наличия двух симметричных относительно оси гофров выполняют два кронштейна 7, на которых устанавливают профильные ролики 4.

Исходную заготовку, представляющую собой полосу с гофром, задают в формовочную втулку 1. Наличие гофра обуславливает возможность изменения щирины полосы за счет смятия и деформирования гофра в процессе формовки полосы в спи- ральношовную трубу. Чтобы избежать этого, необходимо сохранить геометрические размеры гофра. Для этого верхний профильный ролик 4, установленный на кронштейне 7, прижимает полосу по гофру к нижнему профильному ролику 5, установленному в призме 3. Причем верхний профильный ролик имеет выпуклую, а нижний профильный ролик - вогнутую форму. Ролики 2, прижимающие полосу у основания гофра к нижним роликам, имеют цилиндрическую форму. Радиусы кривизны выпуклого и вогнутого роликов должны быть различны, причем радиус кривизны рабочей поверхности выпуклого ролика выполняют в 1,2-1,5 меньшим радиуса кривизны вогнутого ролика. По результатам теоретических и экспериментальных исследований установлено, что в зоне изгиба листовой заготовки (в данном случае - зоне перехода плоской части полосы в гофр) наблюдается увеличение толщины листа (полосы). В этом случае участок перехода вогнутого участка ролика 5 в плоский подрезает полосу по основанию гофра, что приводит к возникновению трещин и разрывов вдоль основания гофра.. Еще более это явление усугубляется в случае, если радиус кривизны вогнутого ролика равен или меньше радиуса кривизны выпуклого ролика.

5

0

5

0

5

0

5

0

5

По результатам экспериментальных исследований процесса формоизменения гофра при производстве спиральнощовных труб установлено оптимальное отнощение радиусов кривизны вогнутого и выпуклого роликов

Квп 19 1

-R- - 1.2-1.5.

Перемещение ролика 4 вперед-назад вдоль гЬфра позволяет получать оптимальные условия изгиба полосы по гофру. Таким образом, стабилизируется процесс формовки труб с винтовыми гофрами в момент перехода гофрированной полосы на прямолинейном участке к подъему по внутренней поверхности формующей втулки. В этом случае периметр заданного диаметра трубы имеет минимальные oтKv oнeния от среднего значения. Серповидность полосы с гофром приводит к ее перемещению в поперечном направлении. Это перемещение амортизируется пружиной б, что исключает случаи появления задиров на готовой трубе по гофру и прилегающим к нему участкам трубы.

. Пример. В устройстве, содержащем формующую втулку, формуют трубы с одним винтовым гофром диаметром 630 мм из полосы шириной 830 мм и толщиной 7 мм. При формовке трубы но втулке формовку нанесенного гофра высотой 38 мм осуществляют с помощью дополнительного узла с вогнутым и выпуклым роликами. Вогнутые ролики выполнены подпружиненными, что обеспечивает поддержание оптимальных условий формовки трубы с винтовыми гофрами.

Использование изобретения позволяет по. высить геометрическую точность труб и гофра и увеличить выход годного при производстве самокомпенсационных труб.

Формула изобретения

Фиг.1

| Способ изготовления труб с винтовым гофром | 1979 |

|

SU871871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Линия для изготовления спиральношовных труб с винтовыми гофрами | 1985 |

|

SU1304955A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-06-30—Подача