ьо

4

00

О

сд

Изобретение относится к обработке металлов давлением и предназначено для гофрирования труб.

Цель изобретения - повышение долговечности устройства и качества изделий.

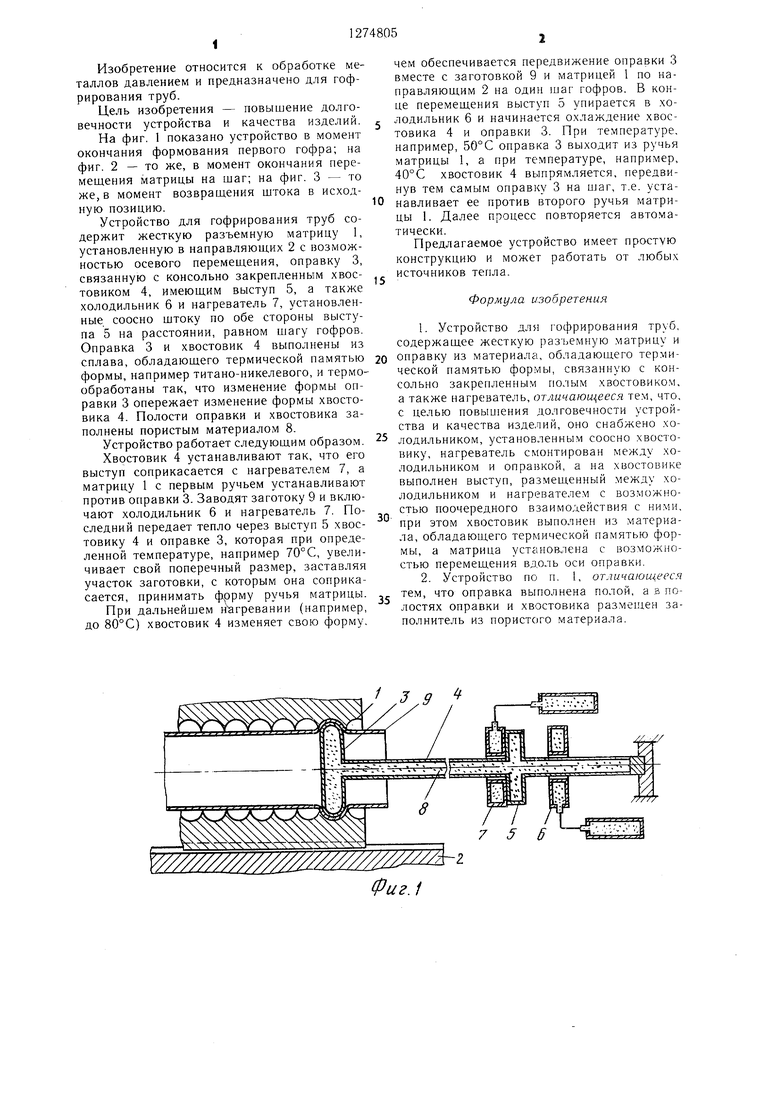

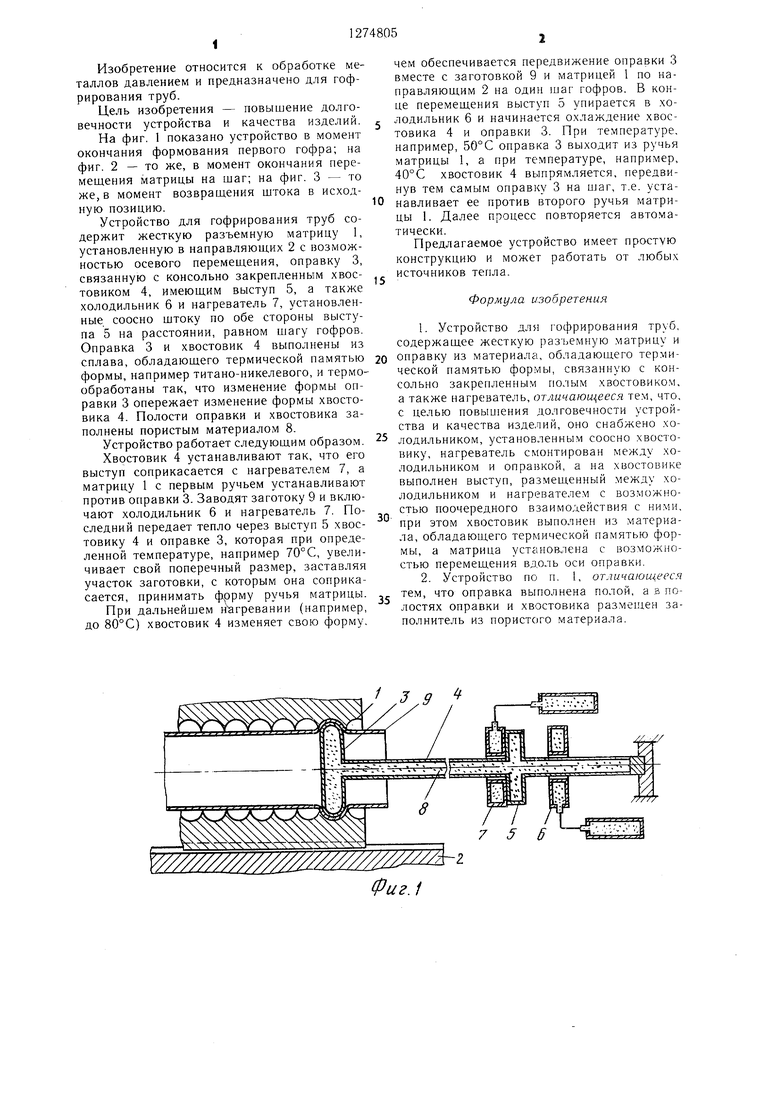

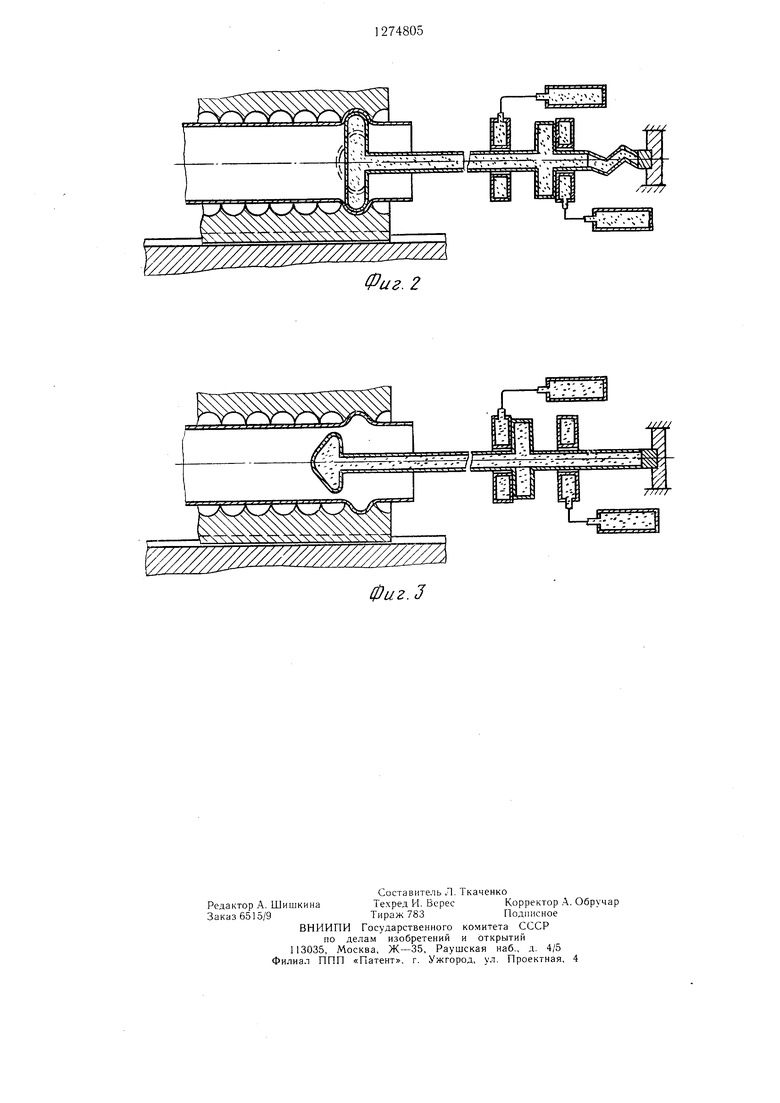

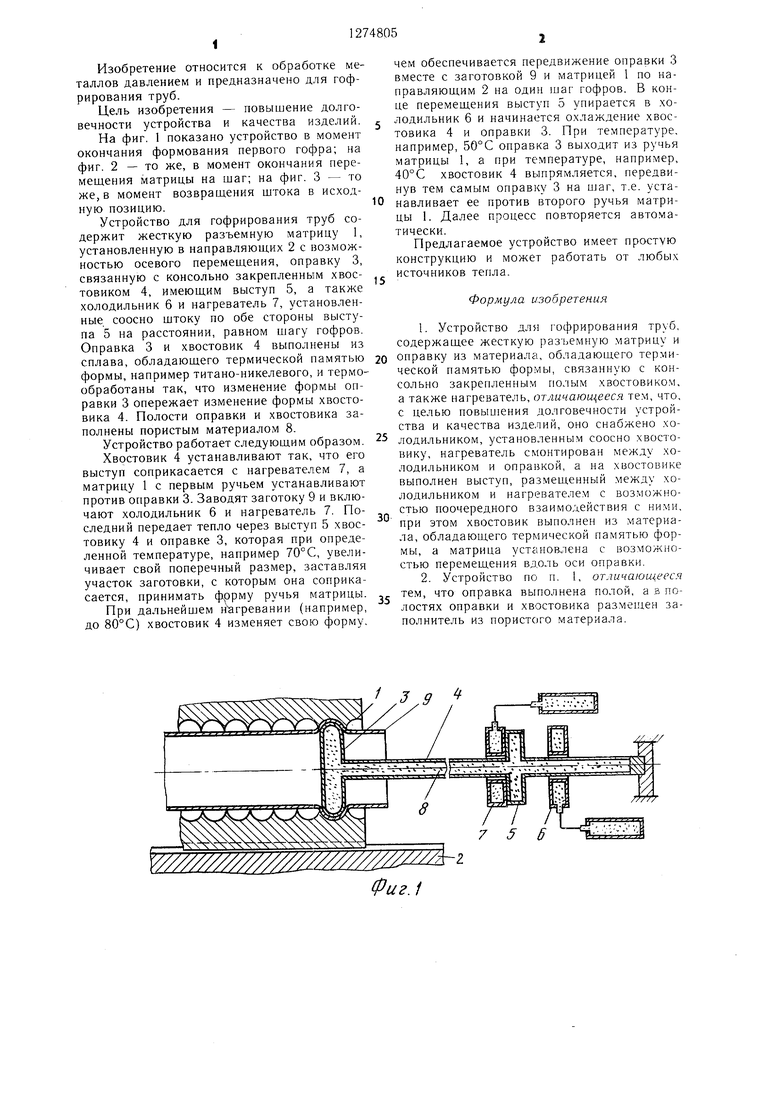

На фиг. 1 показано устройство в момент окончания формования первого гофра; на фиг. 2 - то же, в момент окончания перемещения матрицы на шаг; на фиг. 3 - то же, в момент возвраш,ения штока в исходную позицию.

Устройство для гофрирования труб содержит жесткую разъемную матрицу 1, установленную в направляюш.их 2 с возможностью осевого перемещения, оправку 3, связанную с консольно закрепленным хвостовиком 4, имеющим выступ 5, а также холодильник 6 и нагреватель 7, установленные соосно штоку по обе стороны выступа 5 на расстоянии, равном шагу гофров. Оправка 3 и хвостовик 4 выполнены из сплава, обладающего термической памятью формы, например титано-никелевого, и термообработаны так, что изменение формы оправки 3 опережает изменение формы хвостовика 4. Полости оправки и хвостовика заполнены пористым материалом 8.

Устройство работает следующим образом.

Хвостовик 4 устанавливают так, что его выступ соприкасается с нагревателем 7, а матрицу 1 с первым ручьем устанавливают против оправки 3. Заводят заготоку 9 и включают холодильник 6 и нагреватель 7. Последний передает тепло через выступ 5 хвостовику 4 и оправке 3, которая при определенной температуре, например 70°С, увеличивает свой поперечный размер, заставляя участок заготовки, с которым она соприкасается, принимать фррму ручья матрицы.

При дальнейшем нвгревании (например, до 80°С) хвостовик 4 изменяет свою форму.

чем обеспечивается передвижение оправки 3 вместе с заготовкой 9 и матрицей 1 по направляющим 2 на один шаг гофров. В конце перемещения выступ 5 упирается в холодильник 6 и начинается охлаждение хвостовика 4 и оправки 3. При температуре. например, 50°С оправка 3 выходит из ручья матрицы 1, а при температуре, например, 40°С хвостовик 4 выпрямляется, передвинув тем самым оправку 3 на шаг, т.е. устанавливает ее против второго ручья матрицы 1. Далее процесс повторяется автоматически.

Предлагаемое устройство имеет простую конструкцию и может работать от любых источников тепла.

Формула изобретения

1.Устройство для гофрирования труб, содержащее жесткую разъемную матрицу и

оправку из материала, обладающего термической памятью формы, связанную с консольно закрепленным полым хвостовиком, а также нагреватель, отличающееся тем, что, с целью повыи ения долговечности устройства и качества изделий, оно снабжено холодильником, установленным соосно хвостовику, нагреватель смонтирован между холодильником и оправкой, а на хвостовике выполнен выступ, размещенный между холодильником и нагревателем с возможностью поочередного взаимодействия с ними, при этом хвостовик выполнен из материала, обладающего термической памятью формы, а матрица установлена с возможностью перемещения вдоль оси оправки.

2.Устройство по п. 1, отличающееся тем, что оправка выполнена полой, а а полостях оправки и хвостовика размещен заполнитель из пористого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая головка устройства для гофрирования цилиндрических труб | 1989 |

|

SU1750786A1 |

| Устройство для гофрирования труб | 1979 |

|

SU782911A1 |

| Установка для гофрирования труб | 1973 |

|

SU494212A1 |

| Устройство для последовательного гидроформования гофров на трубкахзаготовках | 1976 |

|

SU608586A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Устройство для изготовления гофрированных труб | 1982 |

|

SU1015969A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

Изобретение относится к устройствам для гофрирования труб и обеспечивает повышение долговечности устройства и качества изделий. Устройство содержит разъемную жесткую матрицу (М) и оправку (О) с хвостовиком (X), выполненные из материала, обладающего термической памятью формы. На X выполнен выступ и установлены нагреватель и .холодильник. Поочередно соприкасаясь с нагревателем или холодильником через выступ, X передает тепло О, вызывая изменение ее формы и связанное с этим изменение формы заготовки. Кроме того, за счет изменения формы X обеспечивается перемещение на щаг М и заготовки. Хвостовик и О термообработаны при различных температурах, что обеспечивает поочередность формования гофров и перемещения М. I з.п.ф-лы, 3 ил.

(риг.1

Фиг.З

| Установка для гофрирования труб | 1973 |

|

SU494212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для гофрирования труб | 1979 |

|

SU782911A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-03-28—Подача