ю

4

00

Изобретение относится к области холодной обработки металлов давлением и может быть использовано для перемещения деталей и заготовок к прессу.

Цель изобретения - повышение надежности работы и точности позиционирования ведомого вала.

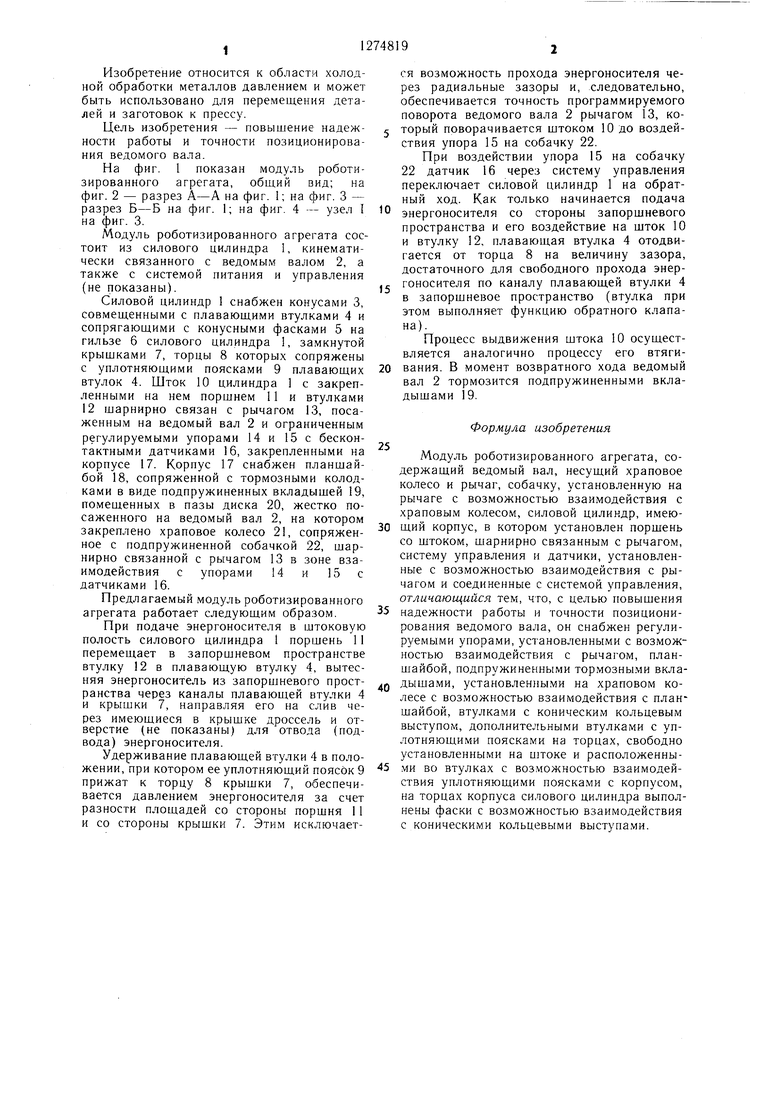

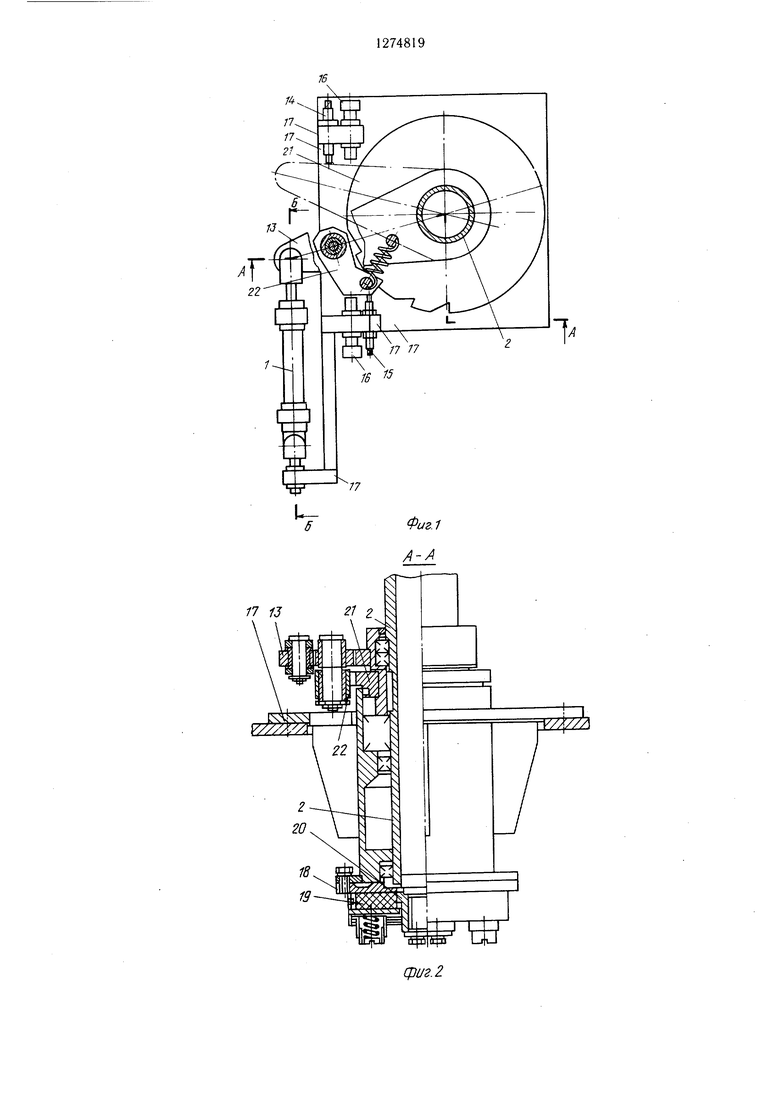

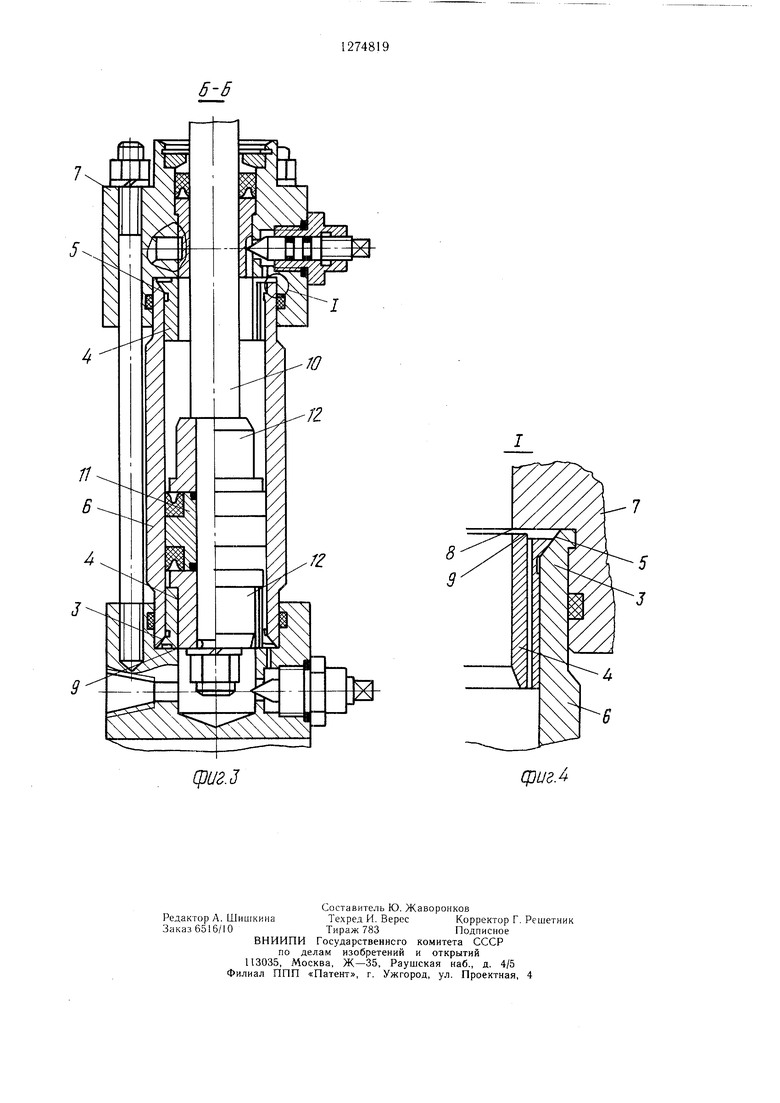

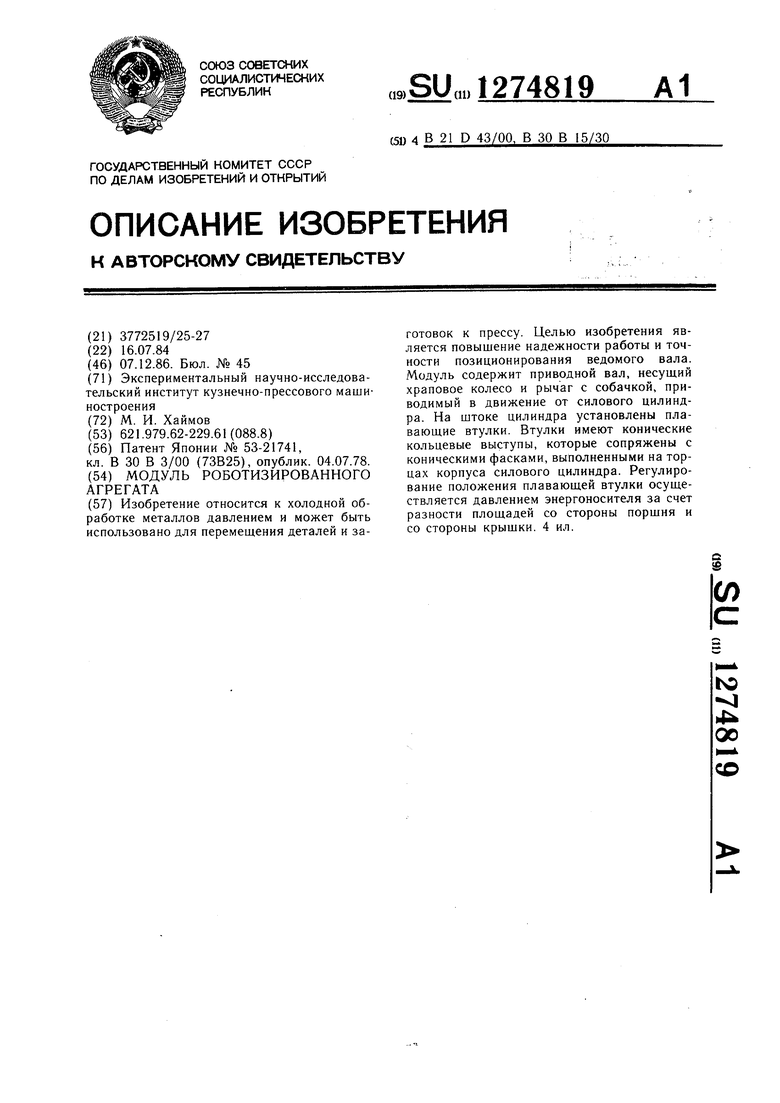

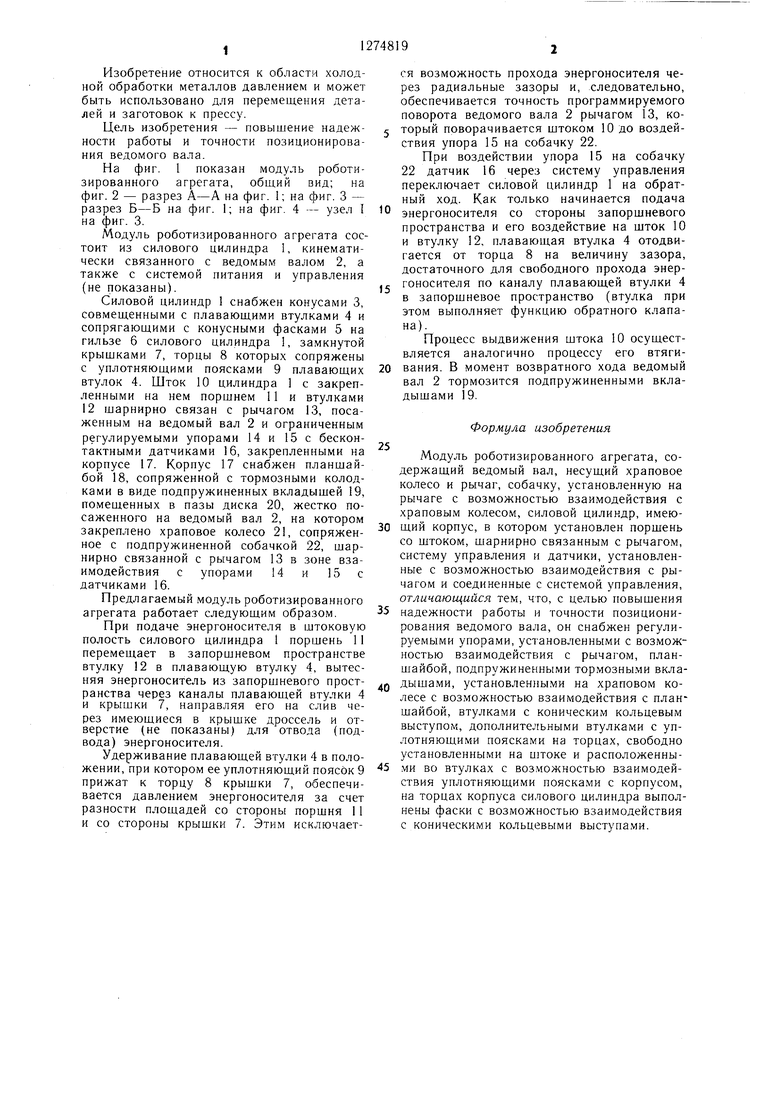

На фиг. 1 показан модуль роботизированного агрегата, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел 1 на фиг. 3.

Модуль роботизированного агрегата состоит из силового цилиндра , кинематически связанного с ведомым валом 2, а также с системой питания и управления (не показаны).

Силовой цилиндр 1 снабжен конусами 3, совмещенными с плавающими втулками 4 и сопрягающими с конусными фасками 5 на гильзе 6 силового цилиндра 1, замкнутой крыщками 7, торцы 8 которых сопряжены с уплотняющими поясками 9 плавающих втулок 4. Шток 10 цилиндра 1 с закрепленными на нем порщнем 11 и втулками 12 щарнирно связан с рычагом 13, посаженным на ведомый вал 2 и ограниченным регулируемыми упорами 14 и 15 с бесконтактными датчиками 16, закрепленными на корпусе 17. Корпус 17 снабжен планщайбой 18, сопряженной с тормозными колодками в виде подпружиненных вкладыщей 19, помещенных в пазы диска 20, жестко посаженного на ведомый вал 2, на котором закреплено храповое колесо 21, сопряженное с подпружиненной собачкой 22, щарнирно связанной с рычагом 13 в зоне взаимодействия с упорами 14 и 15 с датчиками 16.

Предлагаемый модуль роботизированного агрегата работает следующим образом.

При подаче энергоносителя в штоковую полость силового цилиндра 1 поршень 11 перемещает в запорщневом пространстве втулку 12 в плавающую втулку 4, вытесняя энергоноситель из запорщневого пространства через каналы плавающей втулки 4 и крыщки 7, направляя его на слив через имеющиеся в крыщке дроссель и отверстие (не показаны) для отвода (подвода) энергоносителя.

Удерживание плавающей втулки 4 в положении, при котором ее уплотняющий поясок 9 прижат к торцу 8 крыщки 7, обеспечивается давлением энергоносителя за счет разности площадей со стороны поршня 11 и со стороны крыщки 7. Этим исключается возможность прохода энергоносителя через радиальные зазоры и, следовательно, обеспечивается точность программируемого поворота ведомого вала 2 рычагом 13, который поворачивается щтоком 10 до воздействия упора 15 на собачку 22.

При воздействии упора 15 на собачку 22 датчик 16 через систему управления переключает силовой цилиндр 1 на обратный ход. Как только начинается подача

энергоносителя со стороны запорщневого пространства и его воздействие на щток 10 и втулку 12, плавающая втулка 4 отодвигается от торца 8 на величину зазора, достаточного для свободного прохода энергоносителя по каналу плавающей втулки 4 в запорщневое пространство (втулка при этом выполняет функцию обратного клапана).

Процесс выдвижения щтока 10 осуществляется аналогично процессу его втягивания. В момент возвратного хода ведомый вал 2 тормозится подпружиненными вкладышами 19.

Формула изобретения

Модуль роботизированного агрегата, содержащий ведомый вал, несущий храповое колесо и рычаг, собачку, установленную на рычаге с возможностью взаимодействия с храповым колесом, силовой цилиндр, имеющий корпус, в котором установлен поршень со штоком, щарнирно связанным с рычагом, систему управления и датчики, установленные с возможностью взаимодействия с рычагом и соединенные с системой управления, отличающийся тем, что, с целью повышения

надежности работы и точности позиционирования ведомого вала, он снабжен регулируемыми упорами, установленными с возможностью взаимодействия с рычагом, планшайбой, подпружиненными тормозны.ми вкладыщами, установленными на храповом колесе с возможностью взаимодействия с планшайбой, втулками с коническим кольцевым выступом, дополнительными втулками с уплотняющими поясками на торцах, свободно установленными на щтоке и расположенны.ми во втулках с возможностью взаимодействия уплотняющими поясками с корпусом, на торцах корпуса силового цилиндра выполнены фаски с возможностью взаимодействия с коническими кольцевыми выступами.

1U

17 13

Фиг.1 A-A

5

(PUB.J

сригЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для привода продольных транспортеров кормораздатчиков | 1986 |

|

SU1327857A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Центральный привод барабанной мельницы | 1980 |

|

SU908388A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для поштучной выдачи заготовок | 1984 |

|

SU1196224A1 |

| Устройство для отделения верхнего листа от стопы и подачи его в зону обработки | 1980 |

|

SU935170A1 |

| Устройство для прерывистого поворота ведомого вала | 1982 |

|

SU1078157A1 |

| Автомат-укладчик кирпича-сырца на сушильные рамки | 1982 |

|

SU1096117A1 |

| АВТОМАТИЧЕСКИЙ КЛАПАН ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ДЛЯ НАПОРНЫХ ТРУБОПРОВОДОВ | 1970 |

|

SU261060A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для перемещения деталей и заготовок к прессу. Целью изобретения является повышение надежности работы и точности позиционирования ведомого вала. Модуль содержит приводной вал, несущий храповое колесо и рычаг с собачкой, приводимый в движение от силового цилиндра. На штоке цилиндра установлены плавающие втулки. Втулки имеют конические кольцевые выступы, которые сопряжены с коническими фасками, выполненными на торцах корпуса силового цилиндра. Регулирование положения плавающей втулки осуществляется давлением энергоносителя за счет разности площадей со стороны поршня и со стороны крышки. 4 ил.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-12-07—Публикация

1984-07-16—Подача