Изобретение относится к сварке, в частности к составам самозащитной порошковой проволоки для сварки армату- - ры из высокоуглеродистой стали и узлов железобетонных конструкций.

Цель изобретения - повышение прочности металла сварного шва при сварке арматуры.

Упрочнение металла сварного шва Q при сварке предлагаемой шихтой арматуры в инвентарных формах происходит за счет образования мелкодисперсных нитридов титана и алюминия, которые образуются в результате реакции вза- jg имодействия азота воздуха с алюминием и титаном , находящимся в активной форме в жидком металле.

Активная зона сварочной ванны при сварке стыков арматуры значительно 20 больше, чем при сварке погонных швов. Уменьшенное количество газообразующих (мрамор 2-4) по сравнению с проволоками, применяемыми для сварки погонных швов, интенсифицирует процесс аб- 25 сорбции азота на поверхности активной .зонь. Усилие перехода титана и алюминия в металле шва обеспечивается наличием в наполнителе компонентов, состоящих из окислов этих металлов - Q глинозема и рутила. Наличие этих элементов тормозит реакцию окисления титана и алюминия.

Выбранное отношение металла к его

алюминиевый порошок . . 35 окислу: -Улинозем- -

0,5 и Ф..Р. 0,16-0,23 объяснярутил

ется тем, что увеличение количества 40 окислов этих элементов, т.е. уменьшение отношения содержания металла к его окислу соответственно 0,4 и 0,16, приводит к уменьшению основности шлака, ухудшенизо его рафиниру- 45 ющей способности, что вызьшает уменьшение ударной вязкости металла шва особенно при отрицательной температуре.

лг50

Уменьшение количества окислов,

т.е. увеличение отношения содержания металла к окислу соответственно 0,5 и 0,23 приводит к усилению окисления титана и алюминия кислородом воздуха, засорению металла шва эндоген- , ными включениями, что также ведет к резкому ухудшению пластических характеристик металла шва.

14337092

Увеличение cyi iapHoro количества алюминия и ферротитана более 4,3% приводит к легированию этими элементами металла шва, что резко ухудшает пластично-вязкие характеристики металла шва. MeHbttiee, чем 3,8% количество этих компонентов приводит к ухудшению сварочно-технологических свойств

проволоки, в частности к повьшгению склонности к порообразованию.

Пределы содержания вводимого глинозема определяются из условия замедления окисления ..свободного алюминия, достаточного для получения необходимого количества нитридов алюминия. Возрастание присутствия глинозема , 7% ухудшает стабильность горения дуги и формирование шлака.

Плавиковый шпат обеспечивает рафинирование металла шва от мелкодисперсных неметаллических включений. Нижний предел содержания выбран из условия появления эффекта от введения плавикового шпата. Увеличение его содержания свыше 20% приводит к ухудшению формирования шва и ста- . бильности горения дуги.

Мрамор в данной шихте выполняет традиционную роль газообразующего. Уменьшение его содержания ниже 2% приводит к снижению газовой защиты, - а увеличение сверх 4% приводит к повышенному разбрызгиванию.

Ферромарганец и ферросилиций выполняют традиционную роль легир ующих добавок, обеспечивая пластичность и прочность металла матрицы (самой стали без соединений титана и алюминия). Нижние пределы выбраны из условия появления эффекта от введения ферромарганца и ферросилиция. Введение этих компонентов сверх указанного верхнего предела приводит к повьштен- ному трещинообразованию.

Кремнефтористый натрий введен .в состав шихты для связьгоания водорода в нерастворимые в металле шва и. удаляемые в газовую фазу соединения HF, Содержание кремнефтористого натрия менее 2% не обеспечивает связи всего водорода с фтором, что приводит к возникновению пор. При содержании кремнефтористого натрия сверх 4% приводит к повьш1енному содержанию в сварочной аэрозоли вредных для организма оператора фтористых соединений.

проволоки, в частности к повьшгению склонности к порообразованию.

Пределы содержания вводимого глинозема определяются из условия замедления окисления ..свободного алюминия, достаточного для получения необходимого количества нитридов алюминия. Возрастание присутствия глинозема , 7% ухудшает стабильность горения дуги и формирование шлака.

Плавиковый шпат обеспечивает рафинирование металла шва от мелкодисперсных неметаллических включений. Нижний предел содержания выбран из условия появления эффекта от введения плавикового шпата. Увеличение его содержания свыше 20% приводит к ухудшению формирования шва и ста- бильности горения дуги.

Мрамор в данной шихте выполняет традиционную роль газообразующего. Уменьшение его содержания ниже 2% приводит к снижению газовой защиты, а увеличение сверх 4% приводит к повышенному разбрызгиванию.

Ферромарганец и ферросилиций выполняют традиционную роль легир ующих добавок, обеспечивая пластичность и прочность металла матрицы (самой стали без соединений титана и алюминия) Нижние пределы выбраны из условия появления эффекта от введения ферромарганца и ферросилиция. Введение этих компонентов сверх указанного верхнего предела приводит к повьштен- ному трещинообразованию.

Кремнефтористый натрий введен .в состав шихты для связьгоания водорода в нерастворимые в металле шва и. удаляемые в газовую фазу соединения HF, Содержание кремнефтористого натрия менее 2% не обеспечивает связи всего водорода с фтором, что приводит к возникновению пор. При содержании кремнефтористого натрия сверх 4% приводит к повьш1енному содержанию в сварочной аэрозоли вредных для организма оператора фтористых соединений.

Введение железного порошка обеспе- чир-аег необходимую производительность наплавки.

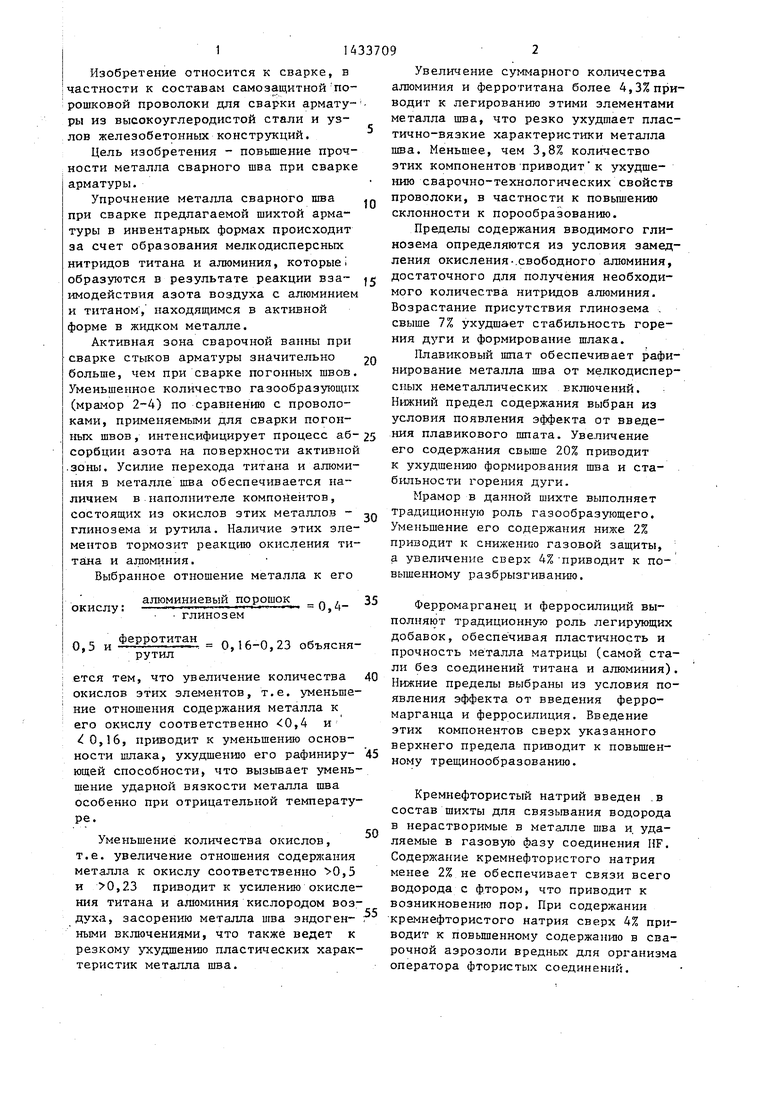

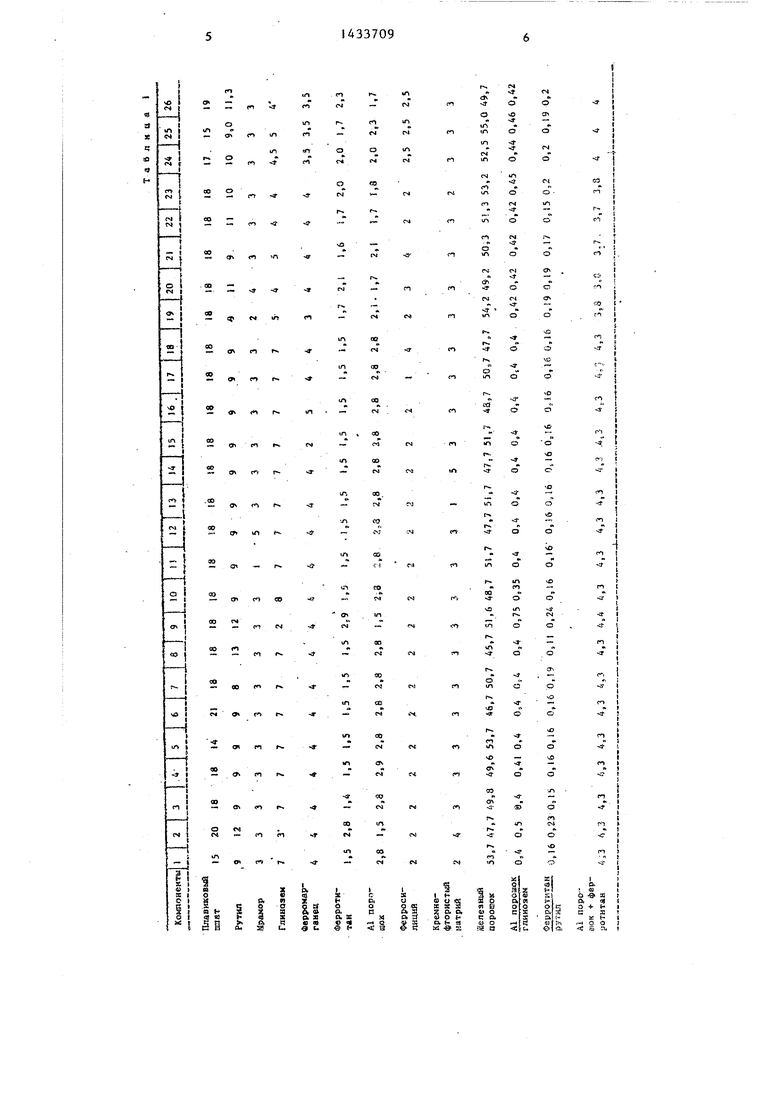

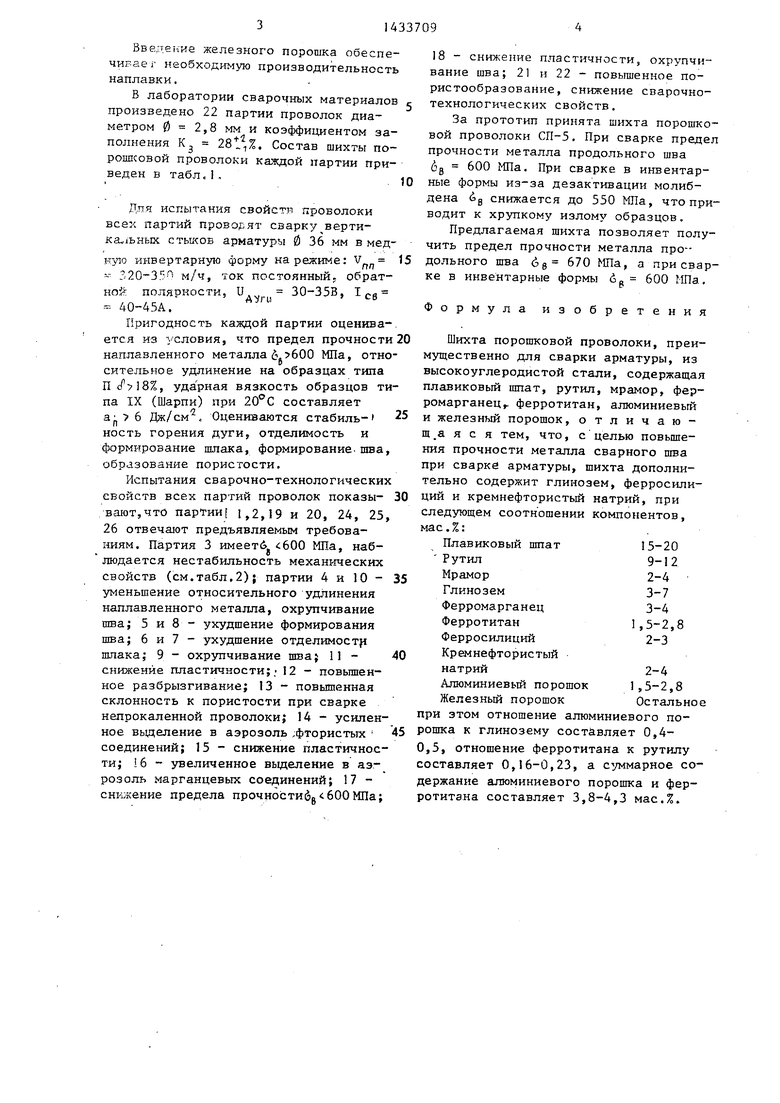

В лаборатории сварочных материалов произведено 22 партии проволок диаметром 0 2,8 мм и коэффициентом заполнения К 28t,%. Состав шихты по- рошсовой проволоки каждой партии приведен в табл.1.

Для испытания свойств проволоки всех партий проворят сварку вертикальных стьков арматуры 0 36 мм в мед- ную инвертарную форму ка режиме: V 320-35 м/ч, ток постоянный, обратной полярности, и 30-35В, ICB - 40-45А.

Пригодность каждой партии оценивается из условия, что предел прочности

наплавленного металла б. бОО МПа, отнов

сительное удлинение на образцах типа П / 718%, ударная вязкость образцов типа IX (Шарпи) при составляет а 7 6 Дж/см. Оцениваются стабиль- ность горения дуги, отделимость и формирование шлака, формирование, шва, образование пористости.

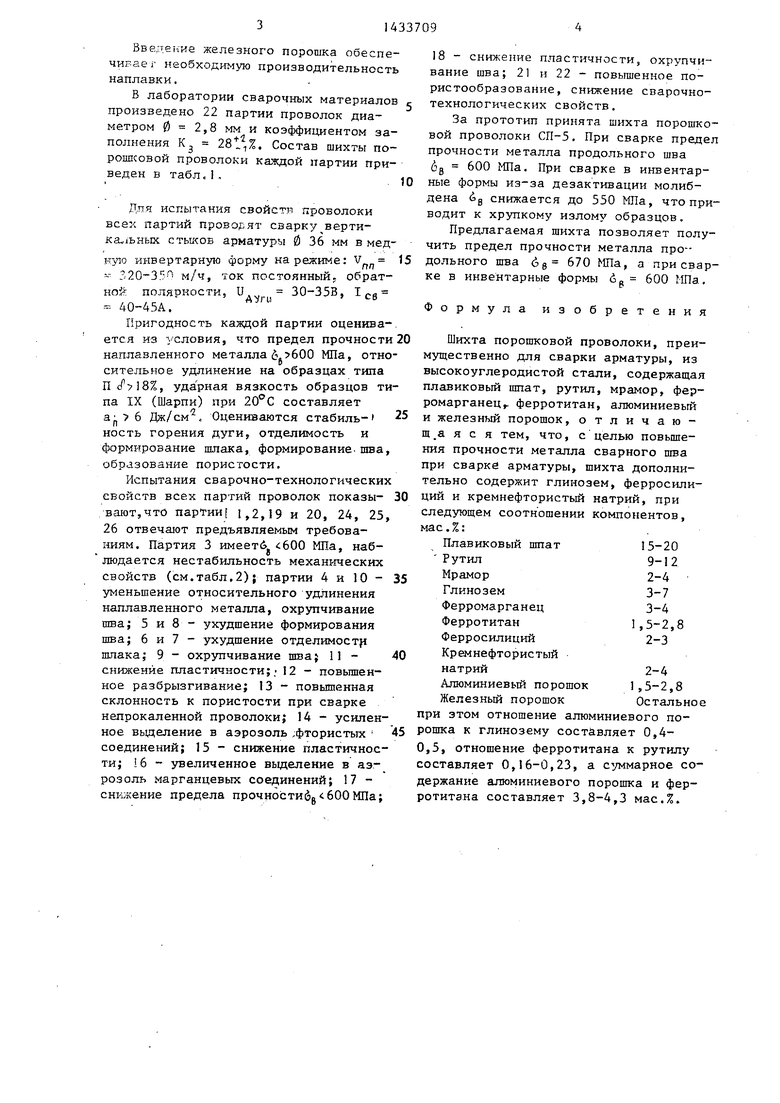

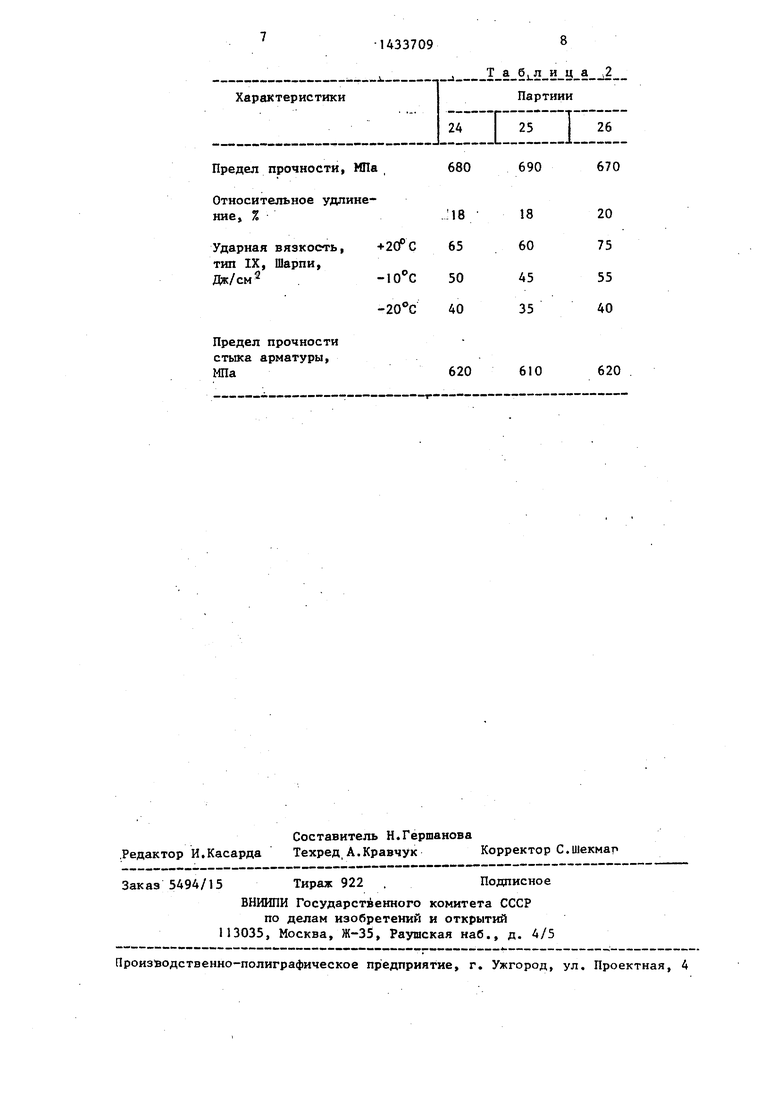

Испытания сварочно-технологических свойств всех партий проволок показы- вают,чтО партии 1,2,19 и 20, 24, 25, 26 отвечают предъявляемым требованиям. Партия 3 имеетб 600 МПа, наб- людается нестабильность механических свойств (см.табл.2); партии 4 и 10 - уменьшение относительного удлинения наплавленного металла, охрупчивание пша; 5 и 8 - ухудшение формирования шва; 6 и 7 - ухудшение отделимостр шлакаI 9 - охрупчивание шва; 11 - снижение пластичности;,- 12 - повьш1ен- ное разбрызгивание; 13 - повышенная склонность к пористости при сварке непрокаленной проволоки; 14 - усиленное выделение в аэрозоль ;фтористых соединений; 15 - снижение пластичности; 6 увеличенное выделение в аэрозоль марганцевых соединений; 17 - снижение предела npO4HOCTH6g 600Mna;

18 - снижение пластичности, охрупчи- вание шва; 21 и 22 - повышенное по- ристообразование, снижение сварочно- технологических свойств.

За прототип принята шихта порошковой проволоки СП-5. При сварке преде прочности металла продольного шва бд 600 МПа. При сварке в инвентарные формы из-за дезактивации молибдена бд снижается до 550 МПа, что приводит к хрупкому излому образцов.

Предлагаемая шихта позволяет получить предел прочности металла продольного шва 6g 670 Ша, а при сварке в инвентарные формы йр 600 МПа,

Формула изобретения

Шихта порошковой проволоки, преимущественно для сварки арматуры, из высокоуглеродистой стали, содержащая плавиковый шпат, рутил, мрамор, ферромарганец,, ферротитан, алюминиевый и железный порошок, отличаю- щ.а я с я тем, что, с целью повьшге- ния прочности металла сварного шва при сварке арматуры, шихта дополнительно содержит глинозем, ферросилиций и кремнефтористый натрий, при следующем соотношении компонентов, мае. %:.

Плавиковый шпат 15-20 Рутил9-12

Мрамор2-4

Глинозем3-7

Ферромарганец3-4

Ферротитан1,5-2,8

Ферросилиций2-3

Кремнефтористый натрий2-4

Алюминиевый порошок 1,5-2,8 Железный порошок Остальное при этом отношение алюминиевого порошка к глинозему составляет 0,4- 0,5, отношение ферротитана к рутилу составляет 0,16-0,23, а суммарное содержание алюминиевого порошка и ферротитана составляет 3,8-4,3 мас.%.

Т ,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Состав порошковой проволоки для сварки алюминиевых бронз | 1982 |

|

SU1058749A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1026999A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

Изобретение относится к сварке, в частности к составам шихты самозащитной порошковой проволоки для сварки арматуры из высокоуглеродистой стали и узлов железобетонных конструкций. Цель изобретения - повьшение прочности металла сварного шва при сварке арматуры. Шихта порошковой проволоки содержит компоненты при следующем соотношении, мас.%: плавиковый шпат 15-20,- рутил 9-12, мрамор 2-4; глинозем 3-7; ферромарганец 3-4; фер- ротитан 1,5-2,8; ферросилиций 2-3; кремнефтористый натрий 2-4; алюминиевый порошок 1,5-2,8; железный порошок - остальное. При этом отношение алюминиевого порошка к глинозему сос- тйвляет 0,4-0,5, отношение ферроти- тана к рутилу 0,16-0,23, а суммарное содержание алюминиевого порошка и фер- ротитана 3,8-4,3 мас.%. Выбранное соотношение металла к окислу позволяет получить шлак нужной основности и с хорошими рафинирующими свойствами. Это приводит к получению пластичного металла сварного шва даже при отрицательной температуре. Выбранное суммарное содержание алюминия и ферротитана приводит к улучшению сварочно-технологи- ческих свойств порошковой проволоки и улучшает пластично-вязкие характеристики металла сварного шва. Упрочнение металла сварного шва происходит за счет образования мелкодисперсных нитридов титана и алюминия. 2 табл. S (Л 4: 00 СО О со

Относительное удлинение, %

Ударная вязкость, тип IX, Шарпи, Дж/см2

Предел прочности стьаса арматуры, МПа

620

610

20 75 55 40

620

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта порошковой проволоки | 1979 |

|

SU804304A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-10—Подача