Изобретение относится к обработке металлов давлением, в частности к процессам прокатки, осуществляемым наложением противофазных крутильных автоколебаний на вращение валков.

Известен прокатный стан, содержащий в приводе рабочих валков шпинделя повышенной податливости, выполненные из нечетного числа равнопрочных полых валов, соединенных последовательно торцами и расположенных концентрично с зазорами.

Однако конструкция известного шпинделя прокатного стана не позволяет иметь значительную крутильную податливость, поскольку число равнопрочных полых валов

ограничено габаритным диаметром внешнего вала.

Также известен прокатный стан с вибрационной прокатной клетью, содержащей станины с рабочими валками и подушками, гидравлический вибратор, гидравлический привод и блок сдвига фаз.

Известная прокатная клеть позволяет в процессе прокатки осуществлять одновременно возбуждение на рабочих валках крутильных, вертикальных и горизонтальных вынужденных колебаний. При этом генерация крутильных, вертикальных и горизонтальных вынужденных виброколебаний валков обеспечивается осциляцией возмущений энергии внешних источников, по

00 00 CJ

о VI

средством преобразования в виброимпульсы. Рабочие валки известной клети приводятся во вращение от жесткого привода, обеспечивающего обычную передачу момента прокатки на рабочие валки непосредственно через индивидуальные шпинделя, которые практически не обладают податливостью к закручиванию, а следовательно, и не позволяют осуществлять процесс прокатки в автовибрационном режиме. Виброколебания, возбуждаемые под воздействием внешних виброимпульсов, в известной конструкции являются вынужденными, и имеют установленные характеристики частоты и амплитуды, не зависящие от процесса прокатки, что допускает возможность возникновения диссонанса в отдельные периоды прокатки между собственными авто- колебаниями в очаге деформации и вынужденными колебаниями вибропривода, что в свою.очередь отрицательно сказывается на производительности процесса прокатки и качестве готового проката.

Наиболее близким к предлагаемому соединительному элементу привода рабочих валков по технической сути и достигаемому эффекту является упругий соединительный шпиндель привода рабочих валков прокатного стана, содержащий упругий вал из чередующихся слоев твердого и эластичного материалов, заключенный между ведомым и ведущим фланцами, соединенными стяжной шпилькой вдоль оси вала.

Однако, поскольку между слоями твердого и эластичного материалов упругого вала может иметь место проскальзывание при приложении скручивающего момента, то шпиндель имеет ограниченную величину прочности и ограниченный диапазон прокатных станок для применения.

Цель изобретения - повышение производительности и качества проката за счет разгрузки энергосиловых параметров в очаге деформации путем обеспечения условий для автоколебательных крутильных перемещений валков.

Поставленная цель достигается тем, что в прокатном стане, содержащем прокатную клеть с рабочими валками, привод с податливыми соединительными элементами, крутильная податливость последних определяется из соотношения

е (6500-102000)0 dK3,

где е - суммарная крутильная податливость соединительных элементов-в приводе между рабочими валками, рад/Мн м;

G - модуль упругости второго рода для материала рабочих валков, Мн/м2, для стали

0 0,8-105 Мн/м2;

d« - катающий диаметр рабочих валков, м. Соединительный элемент. привода рабочих валков прокатного стана содержит со- единенные стяжными шпильками по

0 периметру ведомый и ведущий фланцы, между которыми заключен упругий вал цилиндрической формы, выполненный из чередующихся вдоль оси вала слоев эластичного и твердого материалов, кото5 рые наклонены к оси вала.,

В предлагаемой конструкции прокатного стана в-качестве основного элемента, определяющего виброхарактеристики стана, является упругозакручиваемый элемент в

0 приводе рабочих валков с крутильной податливостью в диапазоне е (6500- 102000)0 d3K где, например, G - 0,8 105 Мн/м , dK- катающий диаметр валков. При отклонении величины крутильной податли5 вости упругозакручиваемых элементов от заданного диапазона, являющегося достаточным для преобразования автоколебаний момента прокатки, крутильные перемещения валков нарушают гармони0 че ский характер осцилляции, и крутильные автоколебания не обеспечивают эффект повышения производительности и.качест- -ва прокатки. При этом в предлагаемом прокатном стане за счет повышения степени

5 свободы к крутильным гармоническим пере- мещениям валков, обеспечиваемой введе- 1 нием упругих элементов, достигаются условия самовозбуждения крутильных автоколебаний. В отличии от существующих про0 катных станов, имеющих в приводе недостаточно податливые упруго-соединительные элементы, усиливающих детонацию привода вследствие нарастания амплитуды релаксационных автоколебаний, в предла5 гаемом прокатном стане вводимые в привод валков упругие элементы обладают крутильной податливостью на несколько порядков выше известных, позволяют полностью исключить релаксационный характер автоко0 лебаний и обеспечивает самовозбуждение крутильных автоколебаний валков по гармоническому закону с автоматической самоподстройкой частоты и амплитуды колебаний в резонанс. Таким образом, ра5 бочие валки предлагаемого прокатного стана в совокупности с упругими элементами образуют систему крутильных маятников качающейся частоты - СВИЛ - генераторы. Конструкция податливых соединитель- ных элементов предлагаемого прокатного

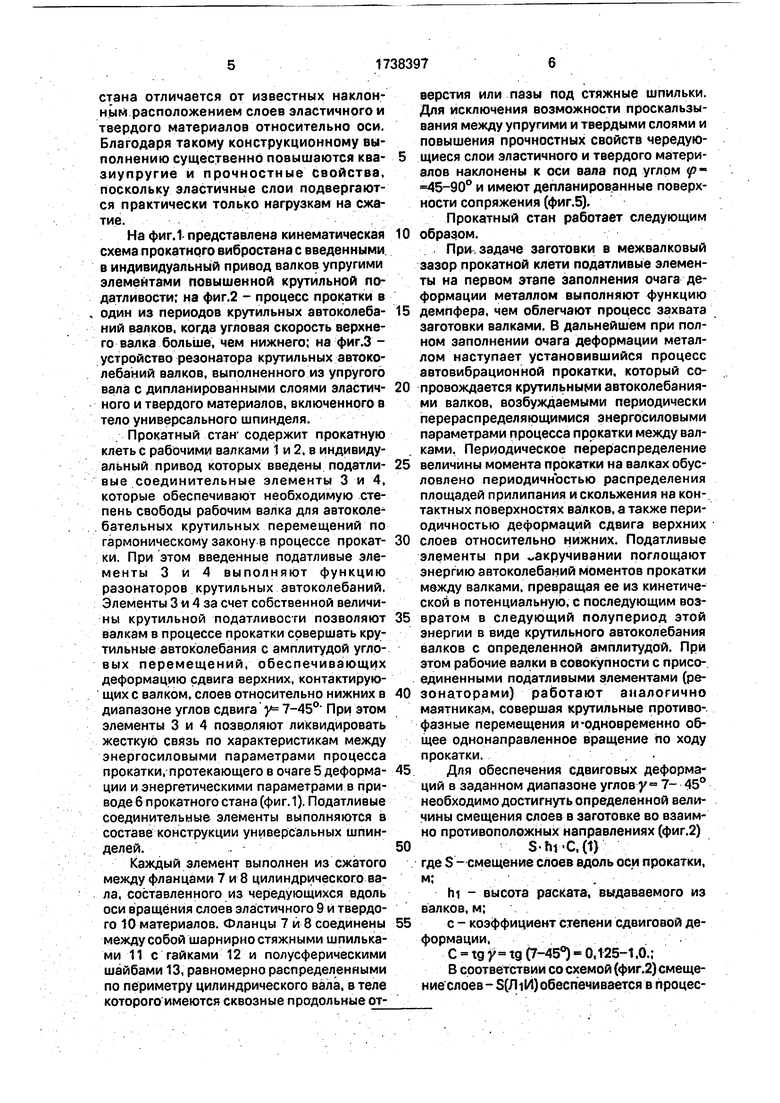

стана отличается от известных наклонным расположением слоев эластичного и твердого материалов относительно оси. Благодаря такому конструкционному выполнению существенно повышаются ква- зиупругие и прочностные свойства, поскольку эластичные слои подвергаются практически только нагрузкам на сжатие.

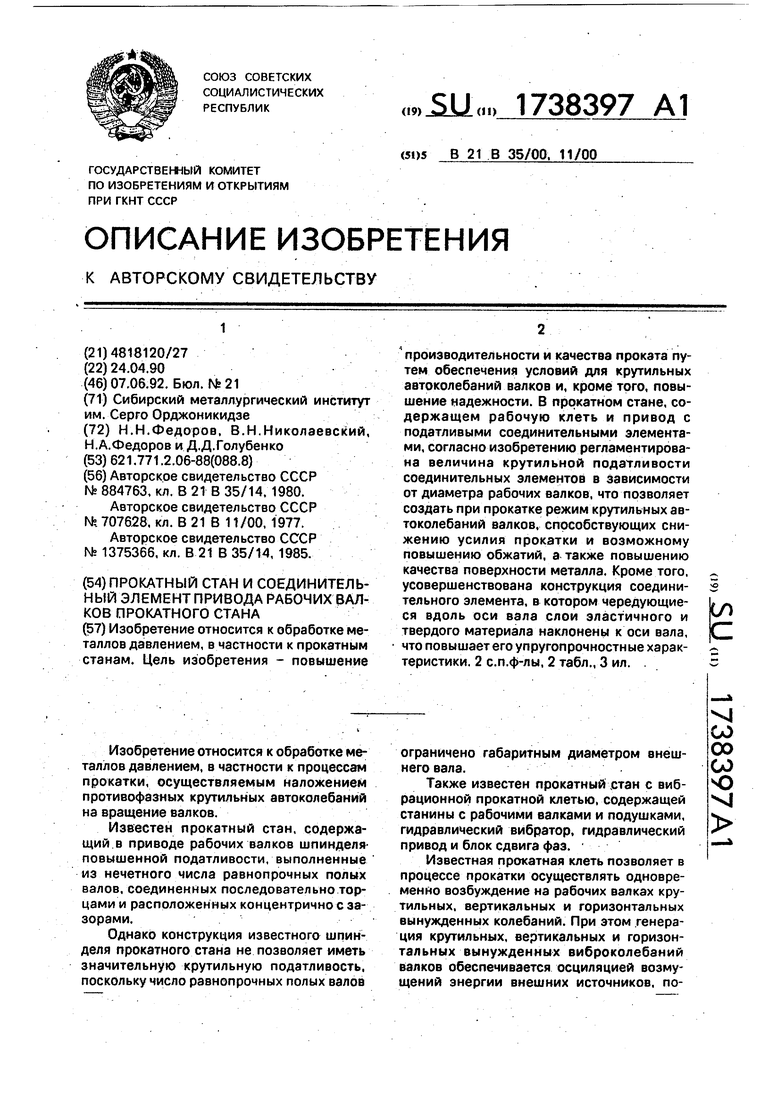

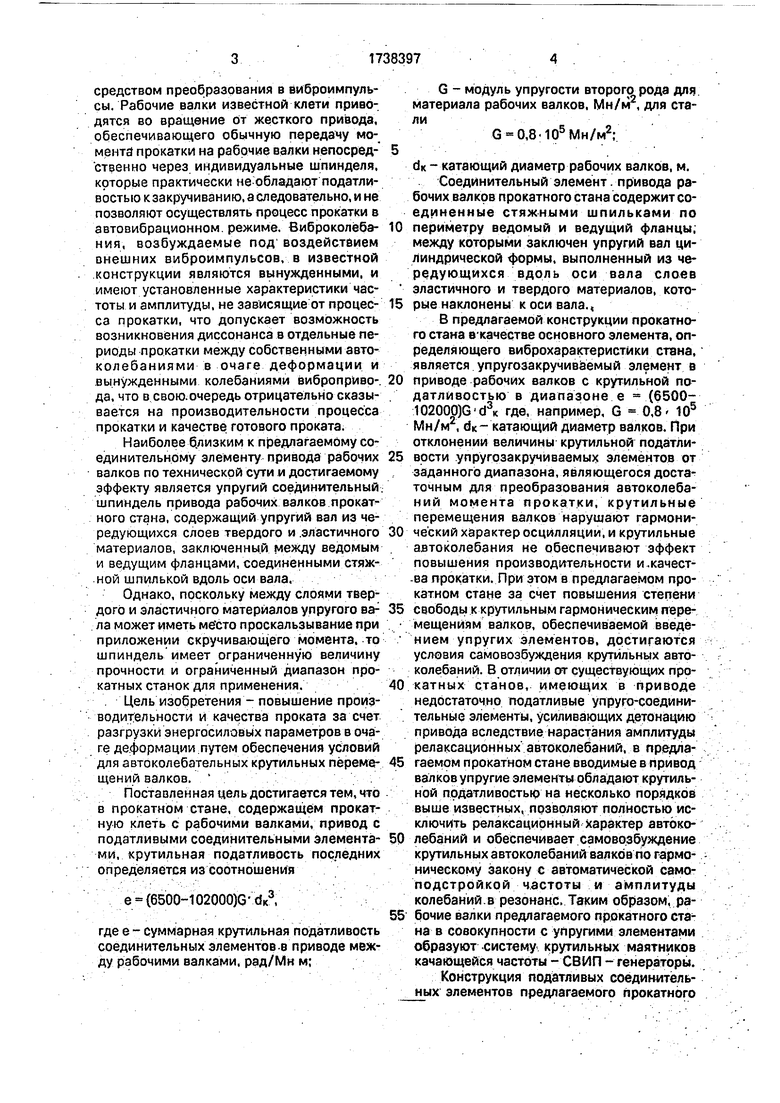

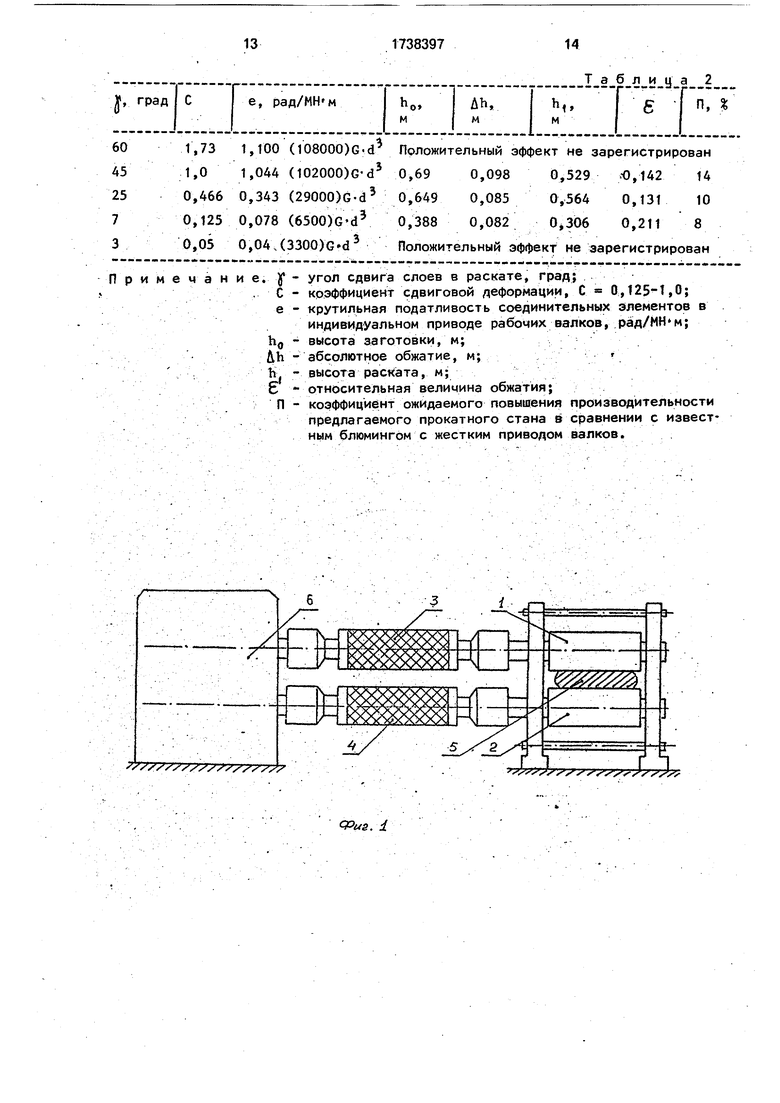

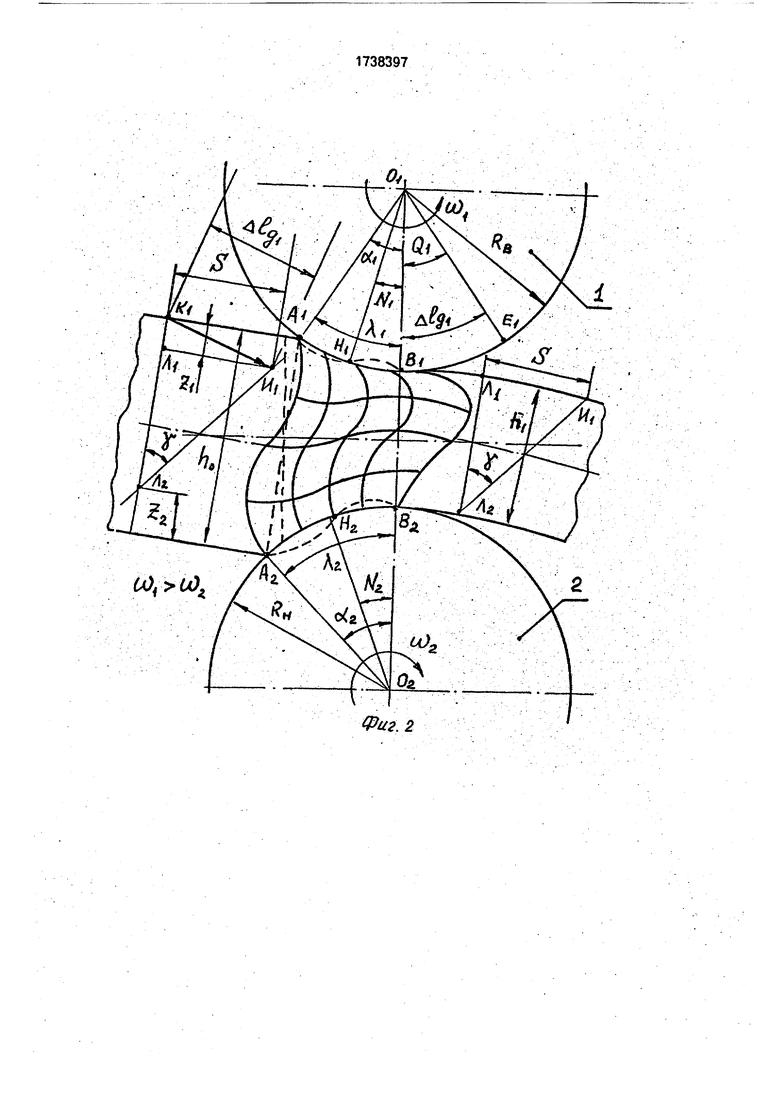

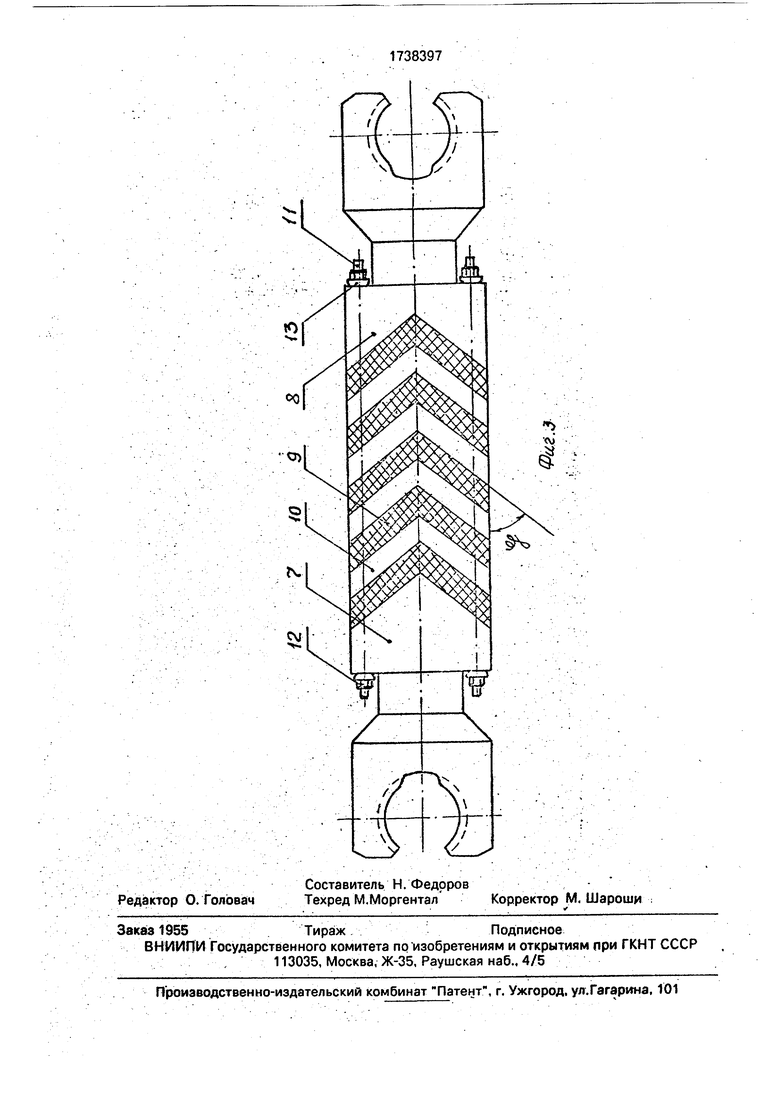

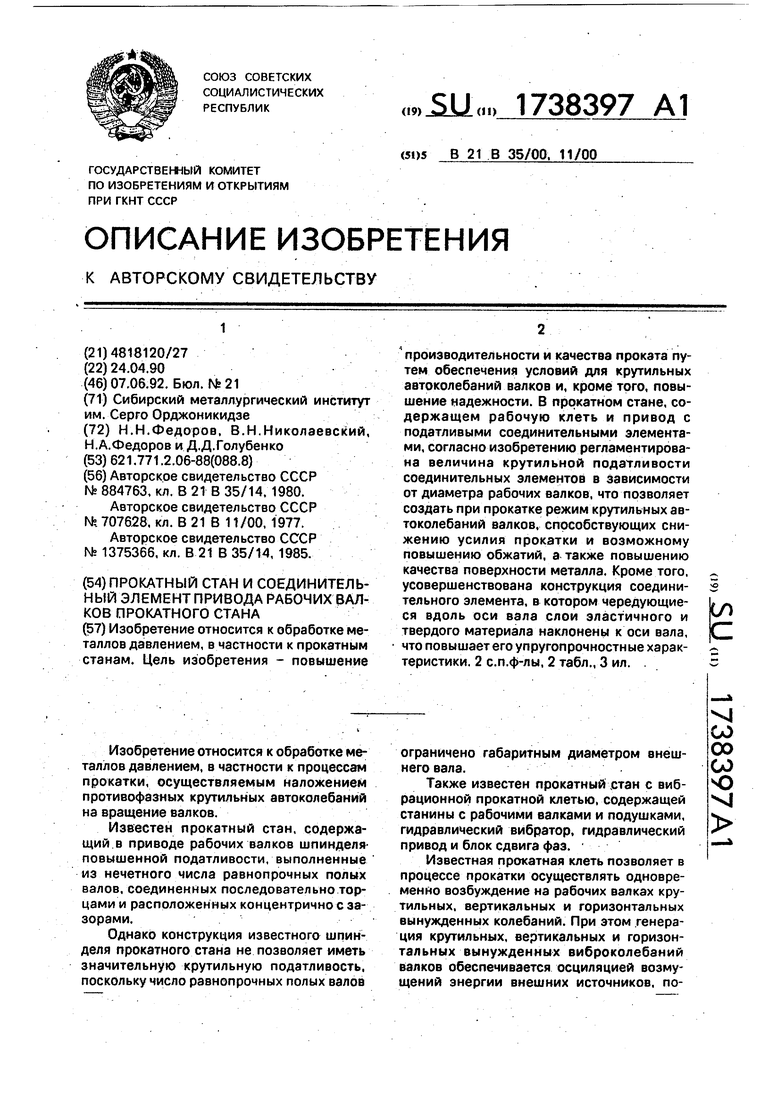

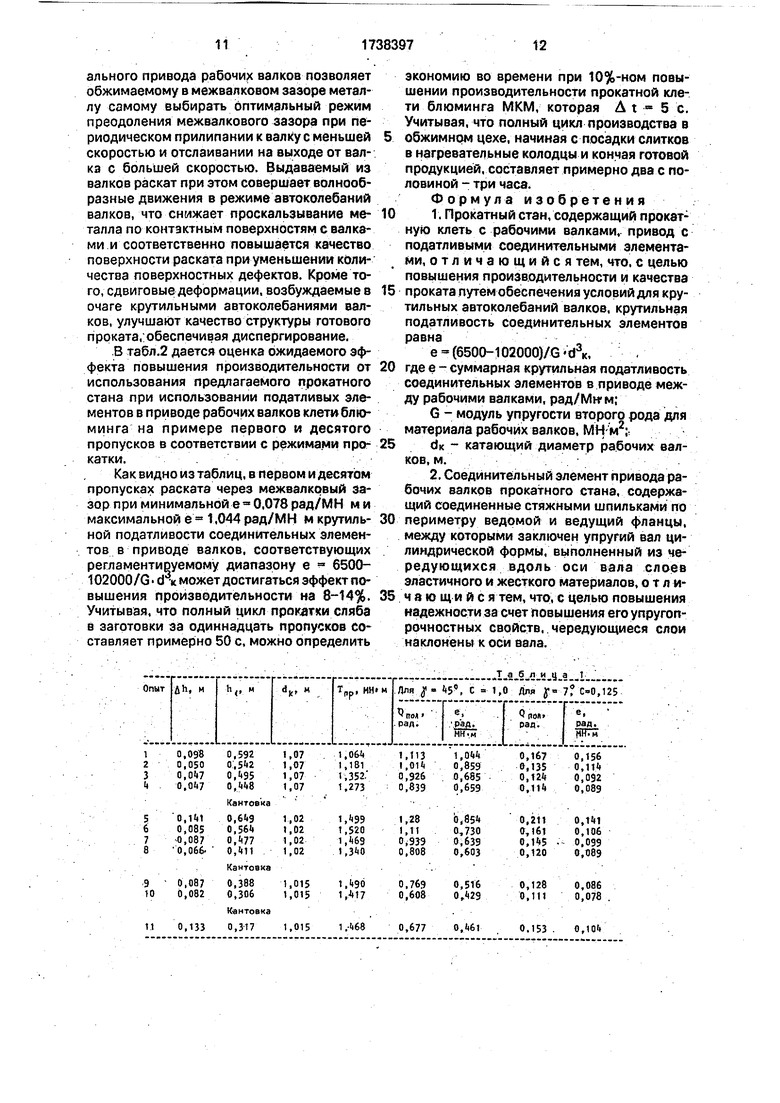

На фиг.1 представлена кинематическая схема прокатного вибростана с введенными в индивидуальный привод валков упругими элементами повышенной крутильной податливости; на фиг.2 - процесс прокатки в один из периодов крутильных автоколеба- ний валков, когда угловая скорость верхнего валка больше, чем нижнего; на фиг.З - устройство резонатора крутильных автоколебаний валков, выполненного из упругого вала с дипланированными слоями эластич- нога и твердого материалов, включенного в тело универсального шпинделя.

Прокатный стан1 содержит прокатную клеть с рабочими валками 1 и 2, в индивидуальный привод которых введены податли- вые соединительные элементы 3 и 4, которые обеспечивают необходимую степень свободы рабочим валка для автоколебательных крутильных перемещений по гармоническому закону в процессе прокат- ки. При этом введенные податливые элементы 3 и 4 выполняют функцию разонаторов крутильных автоколебаний. Элементы 3 vi 4 за счет собственной величины крутильной податливости позволяют валкам в процессе прокатки совершать крутильные автоколебания с амплитудой угловых перемещений, обеспечивающих деформацию сдвига верхних, контактирующих с валком, слоев относительно нижних в диапазоне углов сдвига у 7-45° При этом элементы 3 и 4 позволяют ликвидировать жесткую связь по характеристикам между энергосиловыми параметрами процесса прокатки, протекающего в очаге 5 деформа- ции и энергетическими параметрами в приводе 6 прокатного стана (фиг. 1). Податливые соединительные элементы выполняются в составе конструкции универсальных шпинделей.

Каждый элемент выполнен из сжатого между фланцами 7 и 8 цилиндрического вала, составленного из чередующихся вдоль оси вращения слоев эластичного 9 и твердого 10 материалов. Фланцы 7 и 8 соединены между собой шарнирно стяжными шпильками 11 с гайками 12 и полусферическими шайбами 13, равномерно распределенными по периметру цилиндрического вала, в теле которого имеются сквозные продольные отверстия или пазы под стяжные шпильки. Для исключения возможности проскальзывания между упругими и твердыми слоями и повышения прочностных свойств чередующиеся слои эластичного и твердого материалов наклонены к оси вала под углом р™ 45-90° и имеют депланированные поверхности сопряжения (фиг.5).

Прокатный стан работает следующим образом.

При задаче заготовки в межвалковый зазор прокатной клети податливые элементы на первом этапе заполнения очага деформации металлом выполняют функцию демпфера, чем облегчают процесс захвата заготовки валками. В дальнейшем при полном заполнении очага деформации металлом наступает установившийся процесс автовибрационной прокатки, который сопровождается крутильными автоколебаниями валков, возбуждаемыми периодически перераспределяющимися энергосиловыми параметрами процесса прокатки между валками. Периодическое перераспределение величины момента прокатки на валках обусловлено периодичностью распределения площадей прилипания и скольжения на контактных поверхностях валков, а также периодичностью деформаций сдвига верхних слоев относительно нижних. Податливые элементы при «акручивании поглощают энергию автоколебаний моментов прокатки между валками, превращая ее из кинетической в потенциальную, с последующим возвратом в следующий полупериод этой энергии в виде крутильного автоколебания валков с определенной амплитудой. При этом рабочие валки в совокупности с присоединенными податливыми элементами (резонаторами) работают аналогично маятникам, совершая крутильные противофазные перемещения и-одновременно общее однонаправленное вращение по ходу прокатки.

Для обеспечения сдвиговых деформа ций в заданном диапазоне углов у 7- 45° необходимо достигнуть определенной величины смещения слоев в заготовке во взаимно противоположных направлениях (фиг.2)

S-hi-C,{1)

где S - смещение слоев вдоль оси прокатки, м;

hi - высота раската, выдаваемого из валков, м;

с - коэффициент степени сдвиговой деформации,

С - tg у - tg (7-45°) - 0,125-1,0.;

В соответствии со схемой (фиг.2) смещение слоев-S(/liH) обеспечивается в процессе обжатия заготовки со стороны верхнего валка на величину Zi(Kt/li) при перемещении точки Ki в точку Hi. Величина амплитудного приращения длины дуги - Aftj(KiMi) определяется из геометрии прямоугольного треугольника Ki/liHi по выражению

или

Ki И1 У(К1Л1)2+(Л1И1)2(2)

A8gi VzUs2 (3)

одного валка относительно другого, определяется суммой

Qnw-Qi -Kte1-(10)

В итоге результирующая величина амплитудного значения угла поворота одного

валка относительно другого в обобщенной

форме определяется выражением

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312722C1 |

| Прокатный стан | 1986 |

|

SU1357548A1 |

| Прокатный стан | 1986 |

|

SU1360833A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Прокатная клеть | 1986 |

|

SU1404127A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Способ прокатки слитков на реверсивном обжимном прокатном стане | 1985 |

|

SU1308407A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

Изобретение относится к обработке металлов давлением, в частности к прокатным станам. Цель изобретения - повышение производительности и качества проката путем обеспечения условий для крутильных автоколебаний валков и, кроме того, повышение надежности. В прокатном стане, содержащем рабочую клеть и привод с податливыми соединительными элементами, согласно изобретению регламентирована величина крутильной податливости соединительных элементов в зависимости от диаметра рабочих валков, что позволяет создать при прокатке режим крутильных автоколебаний валков, способствующих снижению усилия прокатки и возможному повышению обжатий, а также повышению качества поверхности металла. Кроме того, усовершенствована конструкция соединительного элемента, в котором чередующиеся вдоль оси вала слои эластичного и твердого материала наклонены к оси вала, что повышает его упругопрочностные характеристики. 2 с.п.ф-лы, 2 табл., 3 ил. (/ С

Величина обжатия заготовки в условиях асимметричной прокатки определяется из соотношения

Zi

R2

R1+R2

Ah,

где Zi - величина обжатия заготовки верхним рабочим валком, м;

Ri« R2 - радиусы верхнего и нижнего валков, м;

Ah - полное обжатие заготовки за проход, м

Ah Zt + Z2, откуда

дь,-г(- ЈЈ +«н-ст: и зо

(Ri

Как видно из схемы (фиг.2), центральный угол BiOtEi равный Qi, опирается на дугу A tgi(BiEt) и представляет собой величину амплитуды угла поворота одного валка относительно другого, необходимую для осуществления автовибрационного процесса прокатки

У(

R2-Ah Ri +R2

Ґ+(Ъ С

Ri

Для нижнего валка величина амплитуды угла поворота может быть выражена знало- гично

-Ah +R2

)2

R2

При противофазных крутильных автоколебаниях обоих вайков необходимый по амплитуде угол поворота каждого валка определяется аналогично обжатиям

(Qi R2)/(Ri + R2); Q21 (Q2-Ri)/{Rt + R2).

(8) (9)

Величина полного крутильного автоколебания, выраженная в угле поворота

Для обеспечения заданной величины амплитуды углов поворота валков при кру- „ тильных автоколебаниях в процессе прокат- ки величина необходимой крутильной податливости соединительных элементов в индивидуальном приводе валков должна определяться отношением угла поворота

валков к моменту прокатки

е

Чпол

пр

et-fe2(Qi+Q21)/Tnp

g-f+(

з

(Ri+R2)Ri

35

40

50

gg

i/, Ri Ah лд //ч .о

RtfCnRT+ y+CC ht l/Tnp(12)

R2(Ri+R2)

где е суммарная величина крутильной податливости соединительных элементов индивидуального привода рабочих валков прокатного стана, рад/ Н м;

ei, 62 - крутильные податливости соединительных элементов в приводе верхнего и нижнего валков, рад/Н м:

Qt , Q2 - значения амплитуды крутильных автоколебаний каждого из валков, рад;

Опоя - величина суммарного амплитудного угла поворота одного валка относительно другого при автоколебаниях, рад;

Тпр. - момент прокатки, Н« м;

Ri. R2 - катающие радиусы рабочих валков, м;

hi - высота раската, выдаваемого из валков, м;

Ah- обжатие заготовки в валках, м; С - коэффициент сдвиговой деформации, соответствующий углам сдвига у 7- 45° при С 0,125-1,0.

В случае прокатки заготовок в валках одинакового диаметра выражение (12) упрощается и величина крутильной податливости соединительных элементов привода прокатного стана определяется соотношением

Vr Ah vT U 2 +(C-hif RK Тпр

f + Cc-hij2

dK-T,

np

где RK катающий радиус рабочих валков, м;

dK - катающий диаметр, м.

При использовании предлагаемого процесса автовибрационной прокатки с введением податливых соединительных элементов в привод рабочих валков на обжимной клети блюминга, необходимая величина крутильной податливости для обеспечения сдвиговой деформации в диапазоне углов у 5-45°, определяется для каждого из пропусков по формуле (13).

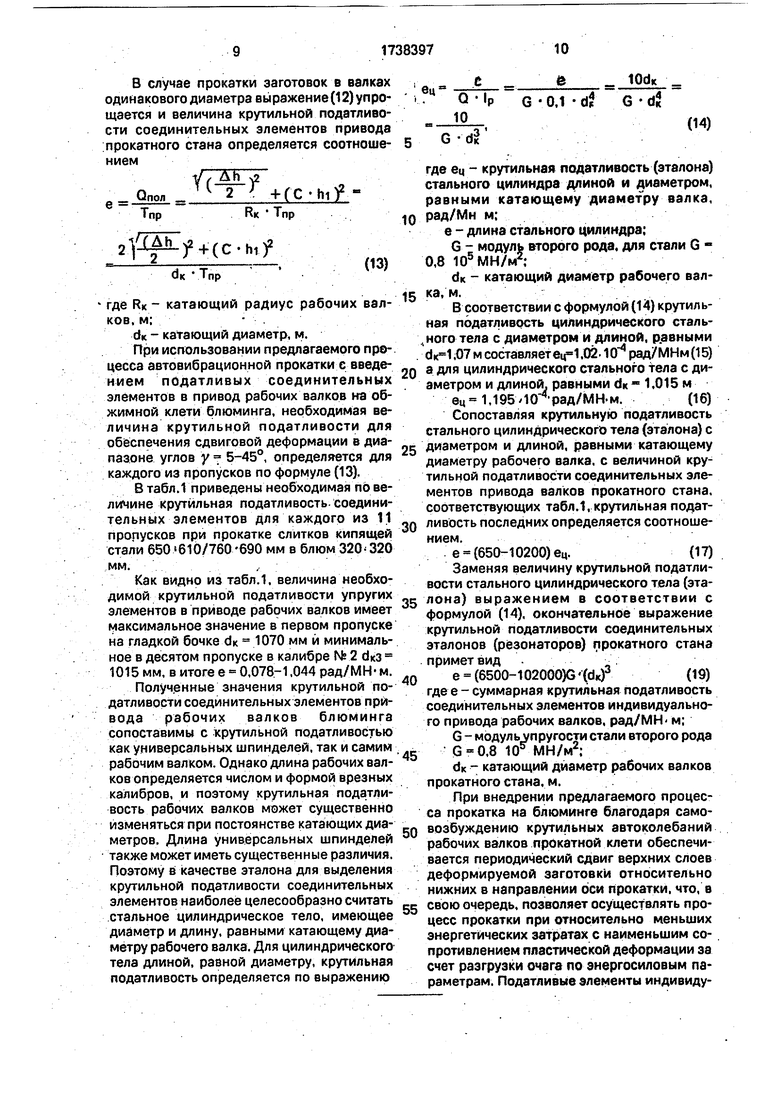

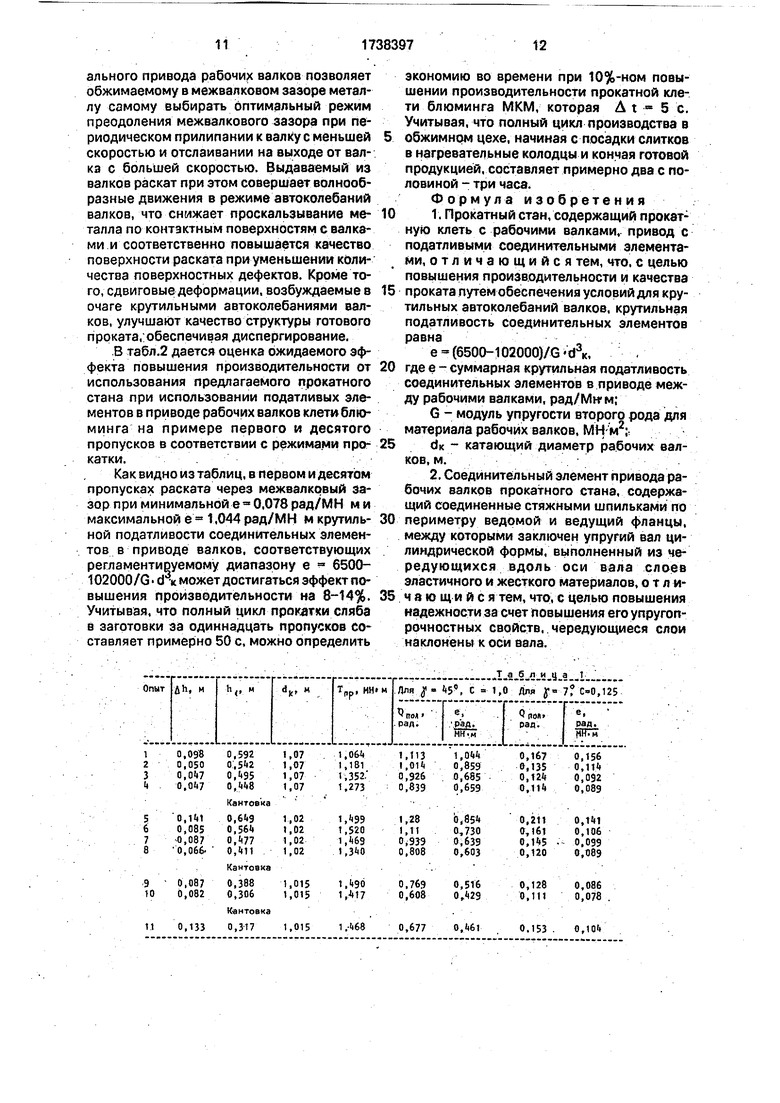

В табл.1 приведены необходимая по величине крутильная податливость- соединительных элементов для каждого из 11 пропусков при прокатке слитков кипящей стали 650 610/760 -690 мм в блюм 320-320 мм.

Как видно из табл.1, величина необходимой крутильной податливости упругих элементов в приводе рабочих валков имеет максимальное значение в первом пропуске на гладкой бочке 1070 мм и минимальное в десятом пропуске в калибре № 2 d«3 1015 мм, в итоге е 0,078-1,044 рад/МН-м.

Полученные значения крутильной податливости соединительных элементов привода рабочих валков блюминга сопоставимы с крутильной податливостью как универсальных шпинделей, так и самим рабочим валком. Однако длина рабочих валков определяется числом и формой врезных калибров, и поэтому крутильная податливость рабочих валков может существенно изменяться при постоянстве катающих диаметров. Длина универсальных шпинделей также может иметь существенные различия. Поэтому в качестве эталона для выделения крутильной податливости соединительных элементов наиболее целесообразно считать стальное цилиндрическое тело, имеющее диаметр и длину, равными катающему диаметру рабочего валка. Для цилиндрического тела длиной, равной диаметру, крутильная податливость определяется по выражению

ц

t

Q |р

10

G 0,1 d

IQd G-d2

G

(14)

45

где ец - крутильная податливость (эталона) стального цилиндра длиной и диаметром, равными катающему диаметру валка, JQ рад/Мн м;

е - длина стального цилиндра;

G - модуль второго рода, для стали G - 0,8 105МН/м2;

4к - катающий диаметр рабочего вал- 15 ка, м.

В соответствии с формулой (14) крутильная податливость цилиндрического стального тела с диаметром и длиной, равными diH ,07 м составляетвц 1,02. рад/МНм (15) 20 а для цилиндрического стального тела с диаметром и длиной, равными 1,015 м

,195 10чрад/МН-м.(16)

Сопоставляя крутильную податливость стального цилиндрического тела (эталона) с 25 диаметром и длиной, равными катающему диаметру рабочего валка, с величиной крутильной податливости соединительных элементов привода валков прокатного стана, соответствующих табл.1, крутильная подат- 30 ливость последних определяется соотношением.

е (650-10200) ец.(17)

Заменяя величину крутильной податливости стального цилиндрического тела (эта- 35 лона) выражением в соответствии с формулой (14), окончательное выражение крутильной податливости соединительных эталонов (резонаторов) прокатного стана примет вид

40 e (6500-102000)G (dK)3(19)

где е - суммарная крутильная податливость соединительных элементов индивидуального привода рабочих валков, рад/МН м;

G - модуль упругости стали второго рода

G 0,8 1(Г МН/м2;

die - катающий диаметр рабочих валков прокатного стана, м.

При внедрении предлагаемого процесса прокатка на блюминге благодаря само- 50 возбуждению крутильных автоколебаний рабочих валков прокатной клети обеспечивается периодический сдвиг верхних слоев деформируемой заготовки относительно нижних в направлении оси прокатки, что, в 55 свою очередь, позволяет осуществлять процесс прокатки при относительно меньших энергетических затратах с наименьшим сопротивлением пластической деформации за счет разгрузки очага по энергосиловым параметрам. Податливые элементы индивидуального привода рабочих валков позволяет обжимаемому в межвалковом зазоре металлу самому выбирать оптимальный режим преодоления межвалкового зазора при периодическом прилипании к валку с меньшей скоростью и отслаивании на выходе от валка с большей скоростью. Выдаваемый из валков раскат при этом совершает волнообразные движения в режиме автоколебаний валков, что снижает проскальзывание металла по контактным поверхностям с валками и соответственно повышается качество поверхности раската приуменьшении количества поверхностных дефектов. Кроме того, сдвиговые деформации, возбуждаемые в очаге крутильными автоколебаниями валков, улучшают качество структуры готового проката, обеспечивая диспергирование.

В табл.2 дается оценка ожидаемого эффекта повышения производительности от использования предлагаемого прокатного стана при использовании податливых элементов в приводе рабочих валков клети блюминга на примере первого и десятого пропусков в соответствии с режимами прокатки.

Как видно из таблиц, в первом и десятом пропусках раската через межвалковый зазор при минимальной е 0,078 рад/МН м и максимальной е 1,044 рад/МН м крутильной податливости соединительных элементов в приводе валков, соответствующих регламентируемому диапазону е 6500- 102000/G d к может достигаться эффект повышения производительности на 8-14%. Учитывая, что полный цикл прокатки сляба в заготовки за одиннадцать пропусков составляет примерно 50 с, можно определить

Кантовка

0,649 0,561. 0,1(77

0,1(11 Кантовка

,02

,02

1,02

1,02

1,1)99 t,S20

М&э

,3iiO

экономию во времени при 10%-ном повышении производительности прокатной клети блюминга МКМ, которая A t « 5 с. Учитывая, что полный цикл производства в

обжимном цехе, начиная с посадки слитков в нагревательные колодцы и кончая готовой продукцией, составляет примерно два с половиной - три часа.

Формула изобретения

проката путем обеспечения условий для крутильных автоколебаний валков, крутильная податливость соединительных элементов равна

е - (6500-102000J/G«d3K,

где е - суммарная крутильная податливость соединительных элементов в приводе между рабочими валками, рад/Мы м;

G - модуль упругости второго рода для материала рабочих валков, МН м2;

UK - катающий диаметр рабочих валков, м.

периметру ведомой и ведущий фланцы, между которыми заключен упругий вал цилиндрической формы, выполненный из чередующихся вдоль оси вала слоев эластичного и жесткого материалов, о т л ичающийся тем, что, с целью повышения надежности за счет повышения его упругоп- рочностных свойств, чередующиеся слои наклонены к оси вала.

0,851 0,730 0,639 0,603

0,211

0,161 O.S 0,120

0,1li1 0,106 0.099 0,089

град С

е, рад/МН м

60

45

25

7

3

1,73 1,100 (108000)G-d Положительный эффект не зарегистрирован

1,01,044 (102000) 0,69

0,4660,343 (29000)G-d3

0,1250,078 (6500)G d5

0,050,04,(3300)

0,098 0,529 О,142 14 0,649 0,085 0,564 0,131 10 0,388 0,082 0,306 0,211 8 Положительный эффект не зарегистрирован

Примечание, у - угол сдвига слоев в раскате, град;

1 Рс - коэффициент сдвиговой деформации, С 0,125-1,0;

е - крутильная податливость соединительных элементов в индивидуальном приводе рабочих валков, рад/МН м;

- высота заготовки, м;

- абсолютное обжатие, м;

- высота раската, м;

- относительная величина обжатия;

- коэффициент ожидаемого повышения производительности предлагаемого прокатного стана в сравнении с известным блюмингом с жестким приводом валков.

1

ДЬ,

м

Ч

п, %

м

0,69

0,098 0,529 О,142 14 0,649 0,085 0,564 0,131 10 0,388 0,082 0,306 0,211 8 Положительный эффект не зарегистрирован

Фив, d

Фиг. 2

N

| Шпиндель прокатного стана | 1980 |

|

SU884763A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть с четырехвалковым калибром | 1977 |

|

SU707628A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Соединительный шпиндель | 1985 |

|

SU1375366A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-04-24—Подача