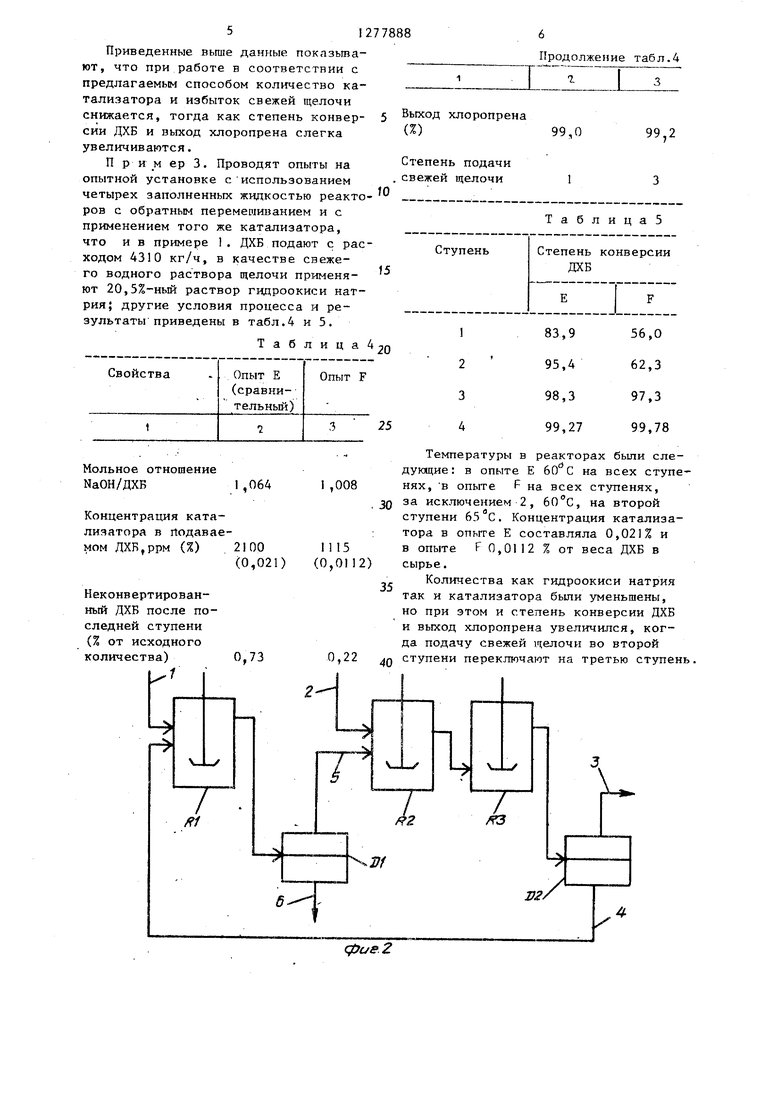

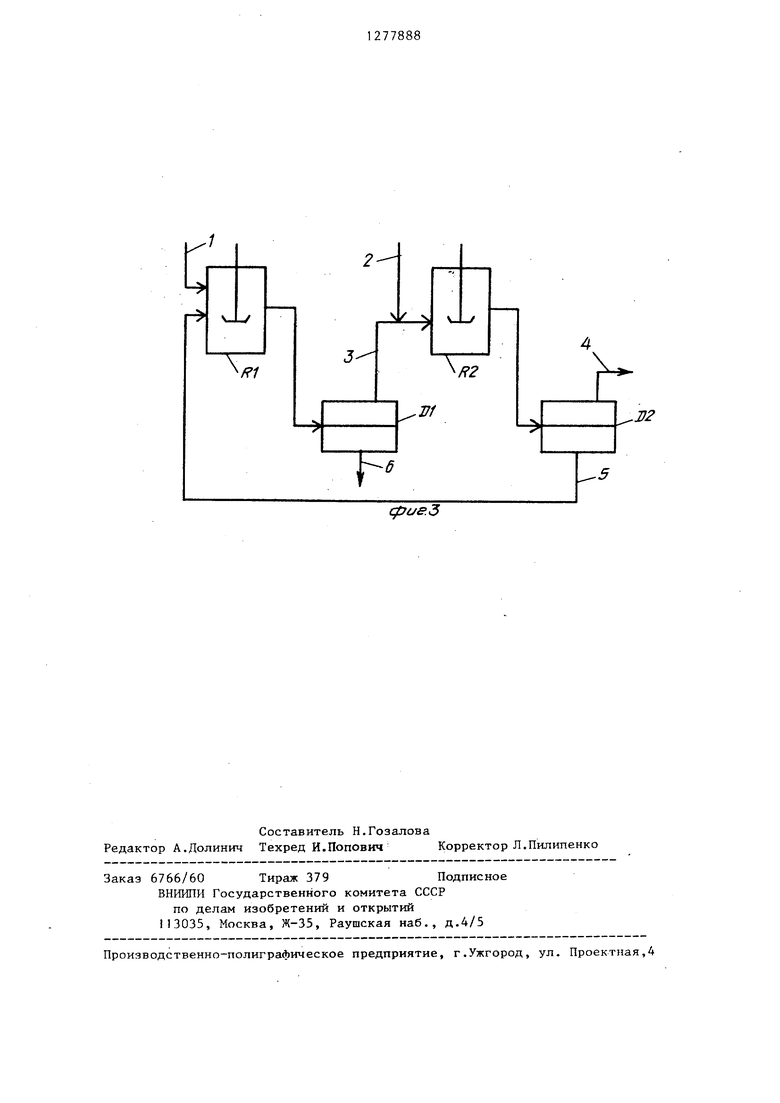

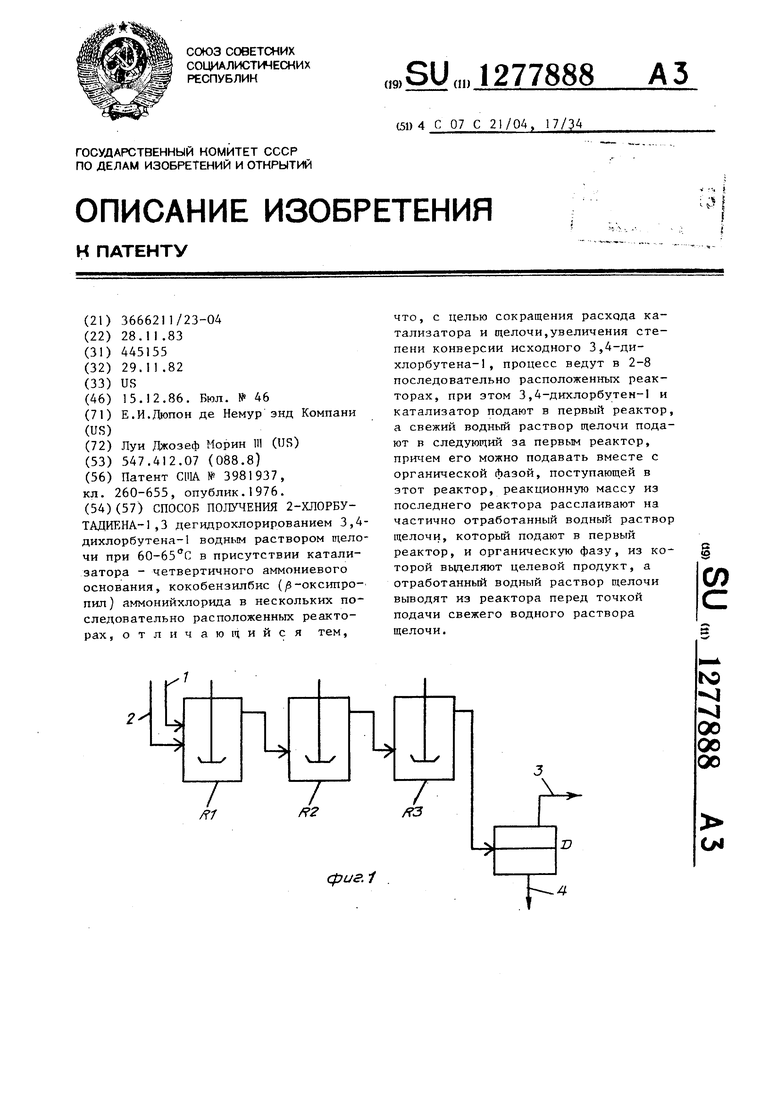

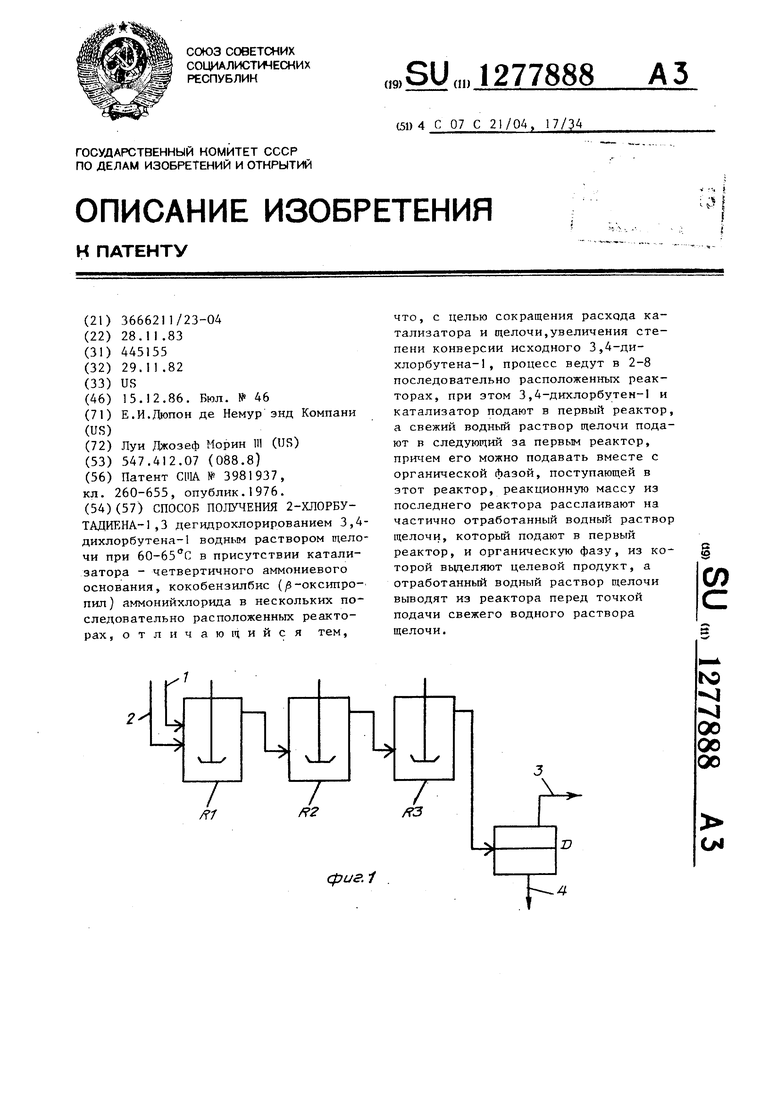

Изобретение относится к способу получения 2-хлорбутадиена 1,3 одного из важнейших мономеров в про мышленности основного органического синтеза при получении пол гмерных материалов. Цель изобретения - сокращение рас хода катализатора и щелочи, увеличение степени конверсии исходного 3,4-дихлорбутена-1 (ДХБ), На фиг.1 показана схема известного способа с применением не скольких реакторов, установленных; в виде каскада; на фиг.2 - схема одного из вариантов предлагаемого способа; на фиг.З - то же, с применением двух реакторов. Б предпочтительном варианте реактор изготавливают из коррозрюнностойкого материала или облицовывают этим материалом, например никелем В реакторах предусматривают соответствующие устройства для нагрева, и ох лаждения и перемешивающие устройств В известном способе (фиг.) дегвд рогалоидирование осуществляют в несколько ступеней, которые на схем представлены реакторами R ,R, и К , Смесь катализатора с исходным галоИнДированным углеводородом подают в R по линии 1, а водный раствор щело и подают по линии 2. Поток из каждой ступени направляют в следующую ступень, а поток, вытекающий из последней ступени, разделяют на органическую фаз и водную фазу в отстойнике D,, Насыщенный по этилену продукт извлекают из органической фазы, отводгоюй по линии 3, а отработанный рассол выводят по линии 4. На фиг. 2 показан один вариант предлагаемого способа, где смесь ка тализатора с ДХБ подают по линии 1 .Свежий водный на первую ступень R в реактор раствор щелочи подают R по линии 2. Поток из реактора R вводят в реактор-R 5 а поток из реа тора R разделяют на фазы в отстойнике D. Хлоропрен извлекают из органической фазы, котор то отводят по линии 3, тогда как водную фазу, содержащую смесь гидроокиси натрия vi хлорида натрия по линии 4 подают iia первую ступень. Поток из реактора R . в отстойнике 1) разделяют на органическую фазу, содержащую в рас сматриваемом случае ДХБ и хлоропоен и водную фазу, которая представляет собой отработаннмй рассол. Органическую фазу по линии 5 подают на ступень R, а отработанный раствор выводят по линии 6, На фиг.З показана схема двухреакторного процесса,. Смесь катализатора с галоидированныг; углеводородом по линии 1 подают на первую ступень R,. Свежий водный рас;твор щелочи, подаваемый по линии 2, объединяется с верхней фазой из отстойника D ,содержащей смесь ДХБ. Объединенную двухфазную смесь вводят в реактор R , а вытекающий из реактора R поток разделяют на фазы в отстойнике D . С другой стороны, свежий водный раствор щелочи может подаваться непосредственно в реактор R по способу, показанному на фиг.2. Органическая фаза, отводимая по линии 4, содержит главным образом хлоропрен. Водную фазу, состоящую из смеси гидроокиси щелочного металла и рассола, пода.ют в реактор R, по линии 5, Отработанный оассол выводят из нижней части отстойника D,, по линии 6 и сбрасывают. По предлагаемому способу получают более высокую стбшень конверсии ДХБ в хлоропрен, что по известному способу. В то же самое время при этом требуется меньшее-, количество катализатора и щелочи, чем в известном процессе, поскольку движущие силы реакции более раиномерно распределены по имеющ -мся С)бъемам реакторов, благодаря чему дс стигается значительная экономия. Предпочтительное место ввода свежей щелочи находится приблизительно в средней точке реакторной цепи, однако большая часть примуществ данного изобретения также будет достигнута, если раствор свежей щелочи подавать на некоторую другую ступень между перзьи реактором и последним. За исключением расположения подаваемых и отводимых потоков и уме;ньшения расходов щелочи и катализ 1тора,, другие условия процесса 5 наг1ри11ер температура и скорости потоков 5 остаются по существу такими же, как и в известном Способе. Данное изобретение иллюстрируетс,я следующими примерами в которых все части количества и проценты являются массовыми, если не оговаривается иное. Пример 1. В этом примере опыт А проводят в соответствии с известньм способом, показанным на фиг.1, тогда как опыт В проводят сог ласно настоящему изобретению (температура 60° С . В каждом случае применяют три никелевых реактора объемом 1650 мл с обратным перемешиванием. На первзпо ступень подают 0,918 кг/ч ДХБ, содержащего 2500 ррм концентрации катализатора, 0,025 % от масс ДХБ кокобензилбис (у9-гвдроксипропил) аммонийхлорида. Водный раствор щелочи представляет собой свежий 22%-ный раствор NaOH в воде. В опыте А мольное отношение NaOH к ДХБ составляет 1,058; в опыте В это отношение равнялось 1,064. Степень конверсии ДХБ на каждой ступени для каждого опыта определяют с помощью газовой хроматографии. Результаты опытов приведены в следующей табл.I. Т а б л и ц а 1

Ступень подачи свежей щелочи

ТаблицаЗ 84 использованием известного оборудования. Технологические параметры, а также результаты были рассчитаны для процесса с использованием восьми заполненных жидкостью реакторов с обратным перемешиванием, соединенных последовательно. Катализатор был тот же, что и в примере 1, а расход ДХБ составлял 16,589 кг/ч. Результаты опытов приведены в табл. 2 и 3. Таблица Концентрация в воде, % Мольное отношение NaOH/ДХБ Концентрация катализатора в исходном 2420 ДХБ, ррм - ррт (%) 1060 (0,0106) (0,024)

СПОСОБ ПОЛУЧЕНИЯ 2-ХЛОРБУТАДИЕНА-1,3 дегидрохлорированием 3,4дихлорбутена-1 водным раствором щелочи при 60-65С в присутствии катализатора - четвертичного аммониевого основания, кокобензилбис (-OKCimpoпил) аммонийхлорида в нескольких последовательно расположенных реакторах, отличающийся тем. что, с целью сокращения расхода катализатора и щелочи,увеличения степени конверсии исходного 3,4-дихлорбутена-1, процесс ведут в 2-8 последовательно расположенных реакторах, при этом 3,4-дихлорбутен-1 и катализатор подают в первый реактор, а свежий водный раствор щелочи подают в следующий за первым реактор, причем его можно подавать вместе с органической фазой, поступающей в этот реактор, реакционную массу из последнего реактора расслаивают на частично отработанный водный раствор щелочи, которьй подают в первый реактор, и органическую фазу, из ко9 торой вьщеляют целевой продукт, а СО отработанный водный раствор В1елочи выводят из реактора перед точкой подачи свежего водного раствора щелочи. N5 ч1 сх 00 00 Сл1

Можно заметить, что в опыте В количество неконвертированного ДХБ на ступени 3 так мало, что в действительности составляет .около нуля. Этот результат показьшает, что обеспечивается большая движущая сила, поскольку на последних ступенях реагирования имеется более высокая концентрация щелочи.

П р и м е р 2. Температура в реакторе на всех стадиях равна .

В этом примере моделируется работа промьшшенной установки на основании известной кинетики реакции с

Выход хлоропрена % .

99,7

99,6

512

Приведенные выше данные показьтают, что при работе в соответствии с предлагаемым способом количество катализатора и избыток свежей щелочи снижается, тогда как степень конверсии ДХБ и выход хлоропрена слегка увеличиваются.

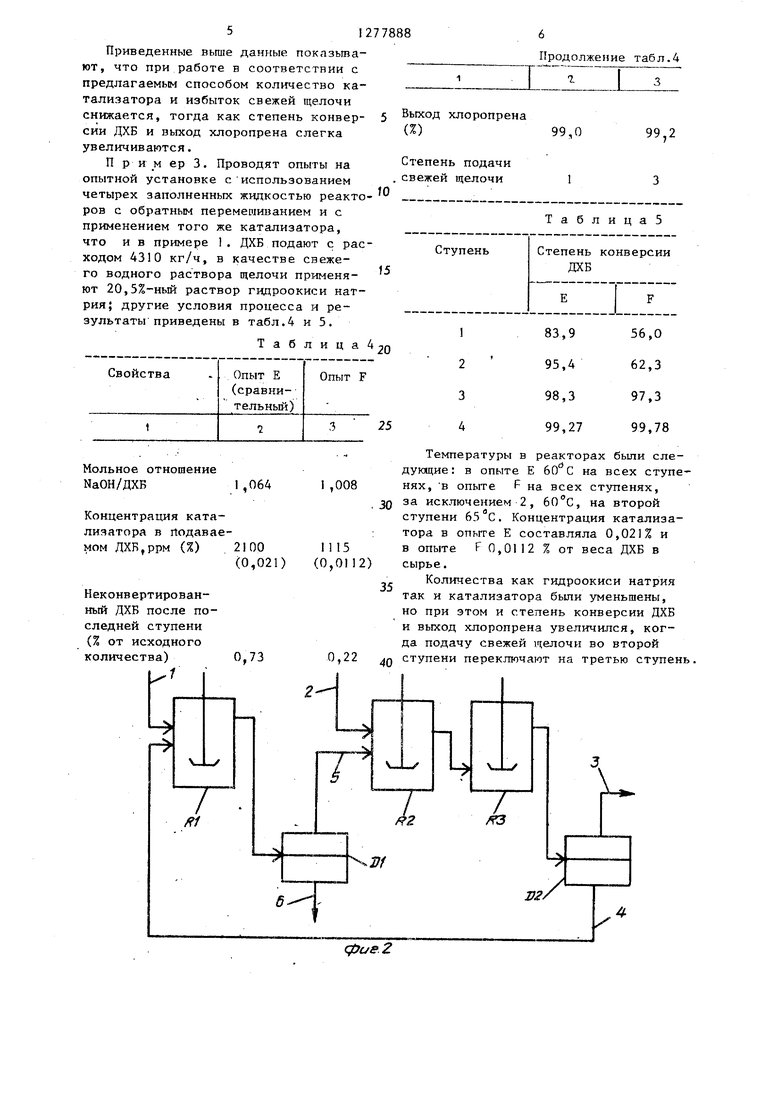

П р и м ер 3. Проводят опыты на опытной установке сиспользованием четырех заполненных жидкостью реакто ров с обратным перемешиванием и с применением того же катализатора, что и в примере 1. ДХБ подают с расходом 4310 кг/ч, в качестве свежего водного раствора щелочи применяют 20,5%-ный раствор гидроокиси натрия; другие условия процесса и результаты приведены в табл.4 и 5.

Таблица4 Мольное отношение NaOH/ДХВ1,064 Концентрация катализатора в Подаваемом ДХБ,ррм (%) 2100 (0,02 Неконвертированный ДХБ после последней ступени (% от исходного количества) 0,73

Продолжение табл.4

,.

фие2 Температуры в реакторах были следующие: в опыте Е 60 С на всех ступенях, в опыте F на всех ступенях, за исключением 2, , на второй ступени 65 С. Концентрация катализатора в опыге Е составляла 0,021% и в опыте F 0,0112 % от веса ДХБ в сырье. Количества как гидроокиси натрия так и катализатора были уменьшены, но при этом и степень конверсии ДХБ и выход хлоропрена увеличился, когда подачу свежей )делочи во второй ступени переключают на третью ступень,

L-

/P/

.27/

,J}2

Y

cp(je.5

| Патент США № 3981937, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1986-12-15—Публикация

1983-11-28—Подача