Изобретение относится к промышленности строительных материалов и может быть использовано для переработки глины.

Цель изобретения -- увеличение долговечности валков и улучшение качества обработки.

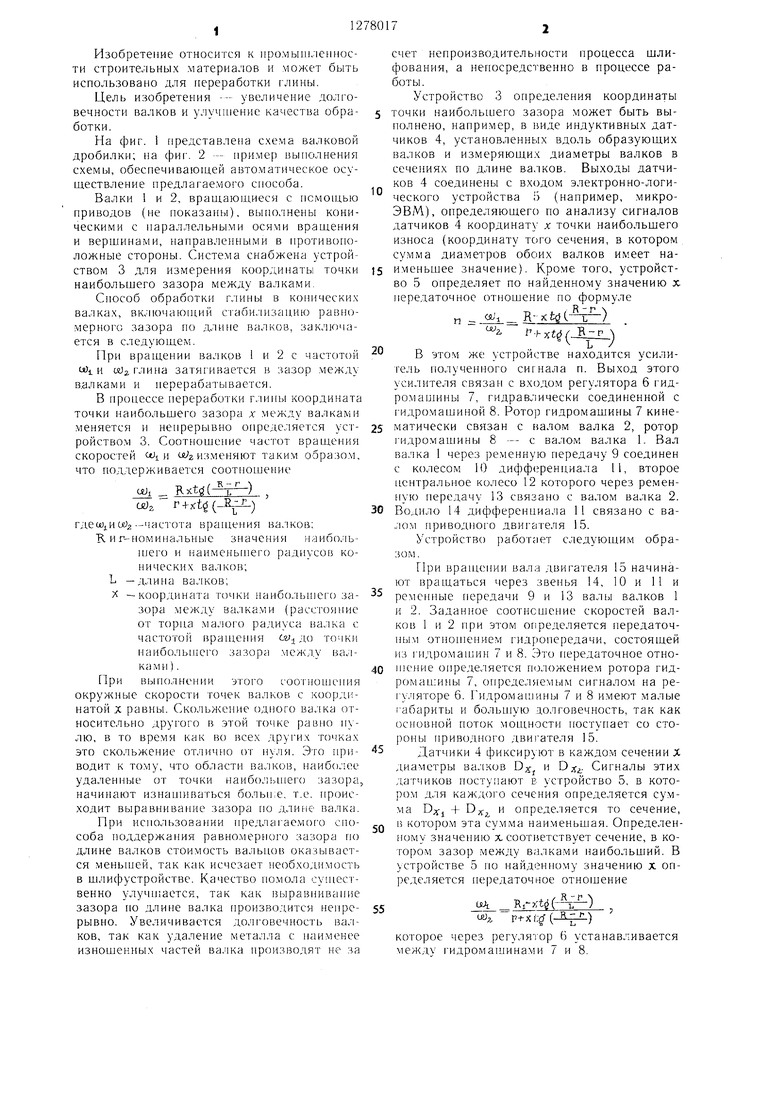

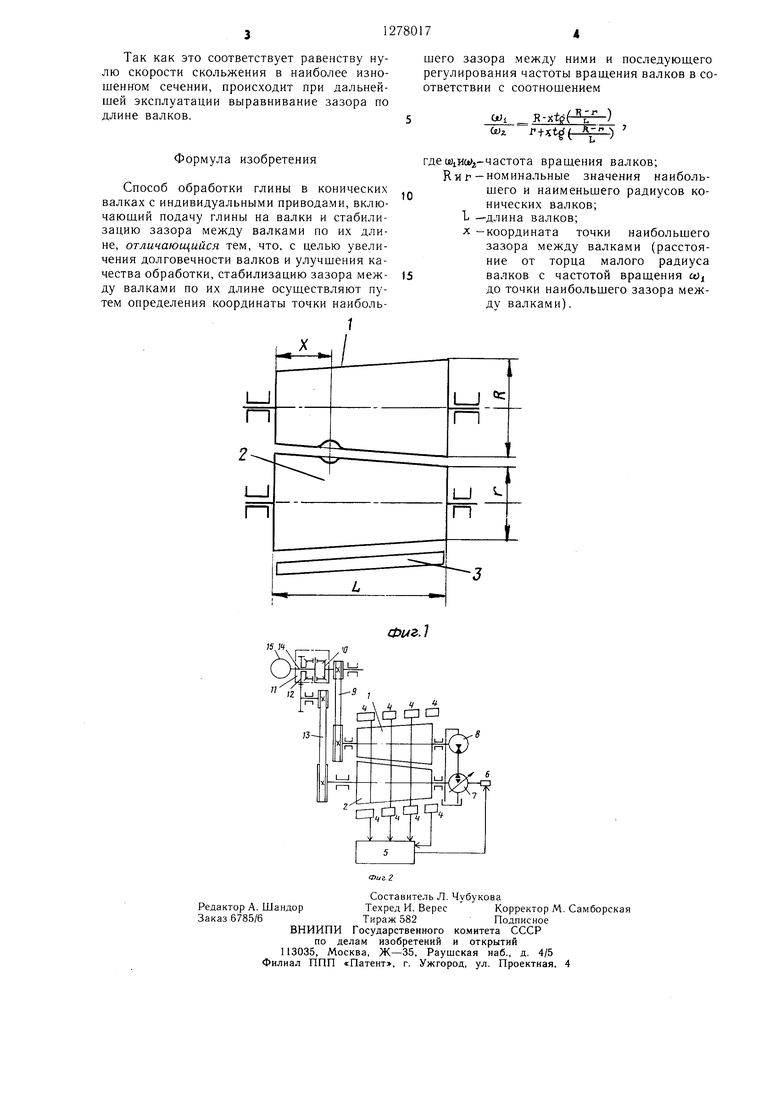

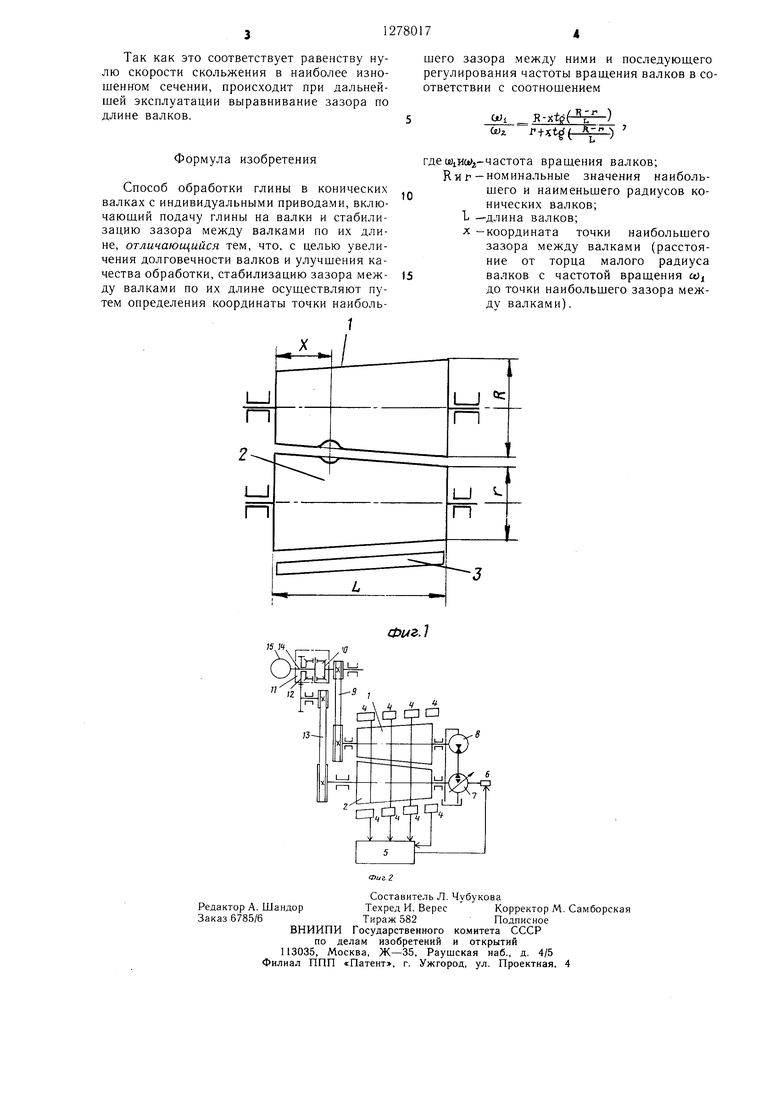

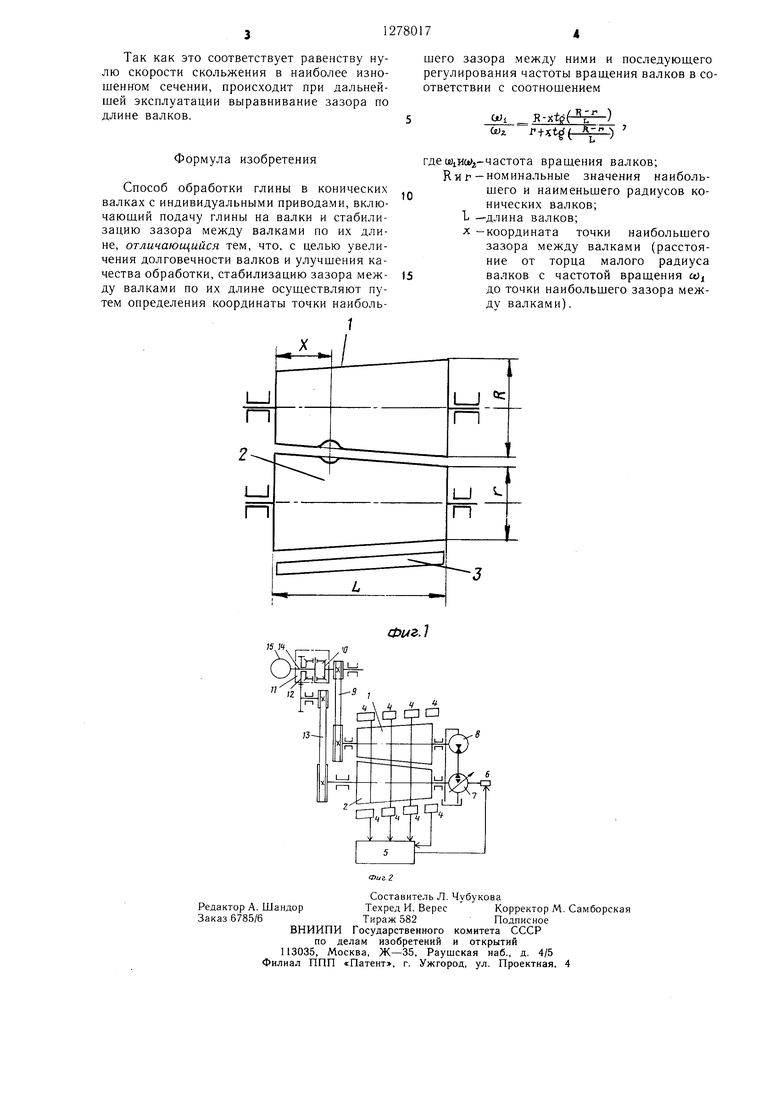

На фиг. 1 представлена схема валковой дробилкп; на фиг. 2 - при.мер выполнения схемы, обеспечивающей автоматическое осу- идествление предлагаемого способа.

Валки 1 и 2, вращающиеся с помощью приводов (не показаны), выполнены коническими с параллельными осями вращения и вершинами, направленными в противоположные стороны. Система снабжена устройством 3 для измерения координаты точки наибольшего зазора между валками.

Способ обработки глины в коппческп. валках, вк.:почаюп1.ий стаби. 1изацию равпо- .мерного зазора но длине валков, заключается в следующем.

При вращении валков 1 и 2 с частотой ч и 1.г)г. глина затягивается в зазор между в.алками и перерабатывается.

В пропессе переработки глиЩ) координата точки паибольшего зазора х .между валкамн меняется и непрерывно определяется уст- ройство.м 3. Соотношспие частот врапдепия скоростей 1 и ( изменяют таким образом, что поддерживается соотпощеьше

J (-4) , иг)г r-fKt(- jiJl-)

гдеш,п ое г-- iacTOTa врап1ения валков:

К иг-поминальные зпачепия наиболь- Hjero и наименьшего радиусов конических валков; - длина валков;

координата точки наибо-лынего зазора между валками (расстояние от торпа радиуса валка с частото вращения -1 ;{о точки наибольшего зазора .между валками) .

При выполпении этого соотношения окружные скорости точек валков с коордд;- натой X равны. Скольжение одного валка относительно другого в этой точке равно нулю, в то время как во всех дру1Л1х точках это скольжение отлично (Vf нуля. Это iipii- водит к тому, что области ва;|ков, нанбо. гее удаленные от точки наибо. зазора, начинают изнанп ваться больп;е, т.е. происходит выравнивание зазора по длине валка. При использовании иредлагаемог о сгю- соба поддержания равномерного зазора по длине валков стоимость вальцов оказывается мeньnJeй, так как исчезает необходимость в щлифустройстве. Качество помола существенно улучп ается, так как выравнивание зазора но длине валка производится непрерывно. Увеличивается дол1 овеч}1ость валков, так как удаление металла с наименее изношенных частей валка производят не за

L

X

5

счет непроизводительности процесса шлифования, а непосредственно в процессе работы.

Устройство 3 определения координаты точки наибольшего зазора может быть выполнено, например, в виде индуктивных датчиков 4, установленнь х вдоль образующих валков и измеряющих диаметры валков в сечениях по длине валков. Выходы датчиков 4 соединены с входом электронно-логического устройства JJ (например, микро- ЭВМ), определяющего по анализу сигналов датчиков 4 координату х точки наибольшего износа (координату того сечения, в котором сумма диаметров обоих валков имеет на- и.меньгпее значение). Кроме того, устройство 5 определяет по найденному значению х передаточное отнощение по формуле

0

5

0

0

5

0

5

П i: -.

J, R- xtdCzTzi

2. f-bxt(..lirL)

В этом же устройстве находится усили- гель полученного сигнала п. Выход этого усилителя связан с входом регулятора 6 гидромашины 7, гидравлически соединенной с 1-идромащиной 8. Ротор гидромащины 7 кинематически связан с валом валка 2, ротор гидро.машины 8 -- с валом валка 1. Вал валка 1 через ременную передачу 9 соединен с колесом 10 дифф(фенциала 11, второе центральное колесо 12 которого через ременную передачу 13 связано с валом валка 2. Водило 14 дифференпиала 11 связано с ва- .лом приводного двигателя 15.

Устройство работает следующим образом .

При вращении вала двигателя 15 начинают вращаться через звенья 14, 10 и 11 и ременные передачи 9 и 13 валЕл валков 1 и 2. Заданное соотношение скоростей валков 1 и 2 при этом определяется передаточным отнон1ением гидропередачи, состоящей из гндромашин 7 п 8. Это передаточное отношение определяется положение.м ротора гидромашины 7, опре;1еляемым сигналом на регуляторе 6. Гидромашины 7 и 8 имеют .малые габариты и большую долговечность, так как основной поток МОП1НОСТИ поступает со сто- ропы приводного дви1 ателя 15.

Датчики 4 фиксируют в каждом сечении Л диаметры ва.чков D; и D. Сигналы этих датчиков поступают в устройство 5, в котором для каждого сечения определяется сумма DX + D.,, и определяется то сечение, в котором эта сумма наименьшая. Определенному значению х соот1 етствует сечение, в котором зазор между валка.ми наибольший. В устройстве 5 но найденному значению х определяется передаточное отношение

U4 (A-) ., uu P-hxi;(-S)

которое через регулятор 6 устанавливается между гидромашинами 7 и 8.

Так как это соответствует равенству нулю скорости скольжения в наиболее изношенном сечении, происходит при дальнейшей эксплуатации выравнивание зазора по длине валков.

Формула изобретения

Способ обработки глины в конических валках с индивидуальными приводами,вклю- чаюш,ий подачу глины на валки и стабилизацию зазора между валками по их длине, отличающийся тем, что, с целью увеличения долговечности валков и улучшения качества обработки, стабилизацию зазора между валками по их длине осуществляют путем определения координаты точки наибольf

X

шего зазора между ними и последующего регулирования частоты вращения валков в соответствии с соотношением

OUt B-xte( )

toz J -Ktgt V)

(

гдеoaiH6i i-частота вращения валков;

Ки г-номинальные значения наибольшего и наименьшего радиусов конических валков; 1- -длина валков;

-X -координата точки наибольшего зазора между валками (расстояние от торца малого радиуса валков с частотой вращения ш до точки наибольшего зазора между валками).

Фиг.1

Фиг 2

Составитель Л. Чубукова

Редактор А. ШандорТехред И. ВересКорректор М. Самборская

Заказ 6785/6Тираж 582Подписное

ВНИИПИ Государственного комнтета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод двухвалковой дробилки | 1984 |

|

SU1230675A1 |

| ШАРНИРНОЕ УСТРОЙСТВО | 2002 |

|

RU2235228C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| Валковая мельница | 1990 |

|

SU1717212A1 |

| ЧЕТЫРЕХВАЛКОВАЯ КАЛИБРОВОЧНАЯ КЛЕТЬ | 2010 |

|

RU2450874C2 |

| СПОСОБ ДВИЖЕНИЯ ПОРШНЯ С БЕСКОНЕЧНОЙ МАЛОСТЬЮ ВЛИЯНИЯ ДЕФОРМАЦИИ СДВИГА ШАТУНА В ЦИЛИНДРЕ ВРАЩЕНИЯ | 2020 |

|

RU2747981C1 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Способ винтовой прокатки цилиндрической заготовки | 2024 |

|

RU2830507C1 |

| Аксиально-поршневая гидромашина | 1989 |

|

SU1668720A1 |

Изобретение относится к способу обработки глины в конических валках с индивидуальными приводами и позволяет увеличить долговечность валков и улучшить качество обработки. Для этого стабилизируют зазор между валками по их длине путем определения координаты точки наибольшего зазора между ними и последуюшего регулирования частоты врашения валков в соответствии с соотношением (R - xtg-() /(r-f xtg. (R-r), где i и частота врашения валков; RHP - номинальные значения наибольшего и наименьшего радиусов конических валков; L- длина валков; X - координата точки наибольшего зазора между валками (расстояние от торца малого радиуса валка с частотой врашения CsJj до точки наибольшего зазора между валками) . 2 ил. i (/ ю 00

| ВАЛКОВАЯ МЕЛЬНИЦА | 0 |

|

SU354886A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Левенсон Л | |||

| Б | |||

| и др | |||

| Дробление и грохоче ние полезных ископаемых | |||

| - М.: Гостоптех- издат, 1970, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Машины для строительства промышленных, гражданских, гидротехнических сооружений и дорог | |||

| - М.: Машиностроение, 1977, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙВ ГГТ Бг^пмп ^'^г^^сртпа ФипД о.и;-1,.г1ио | 1972 |

|

SU418791A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1986-12-23—Публикация

1984-12-17—Подача