1

Изобрегтение относится к обработке металлов давлением, а именно к устройствам для правки и калибровки штампованных деталей.

Цель изобретения - повышение производительности работы штампа и улучшение условий обслуживания.

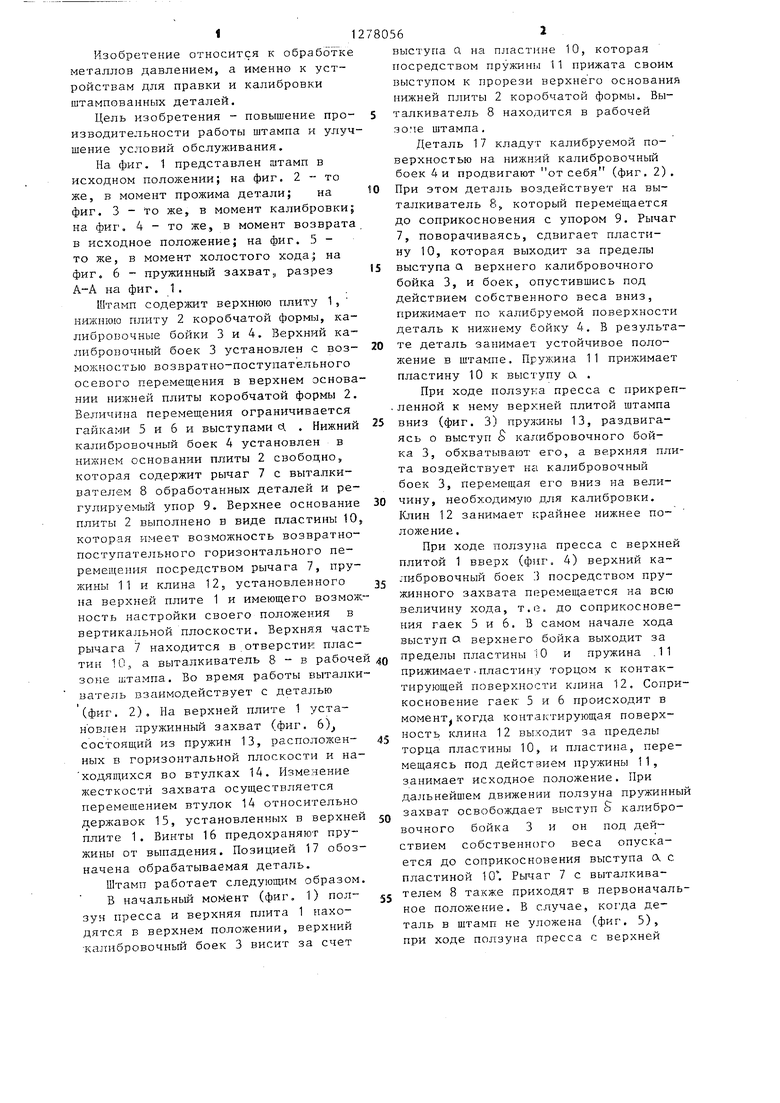

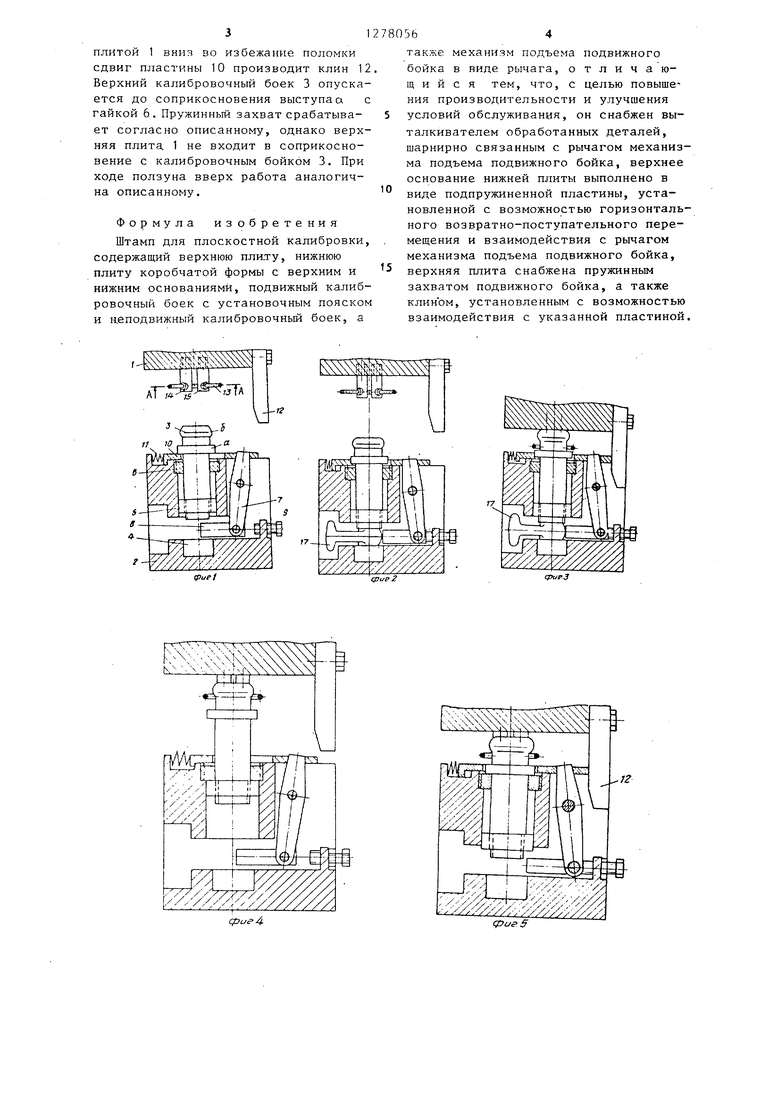

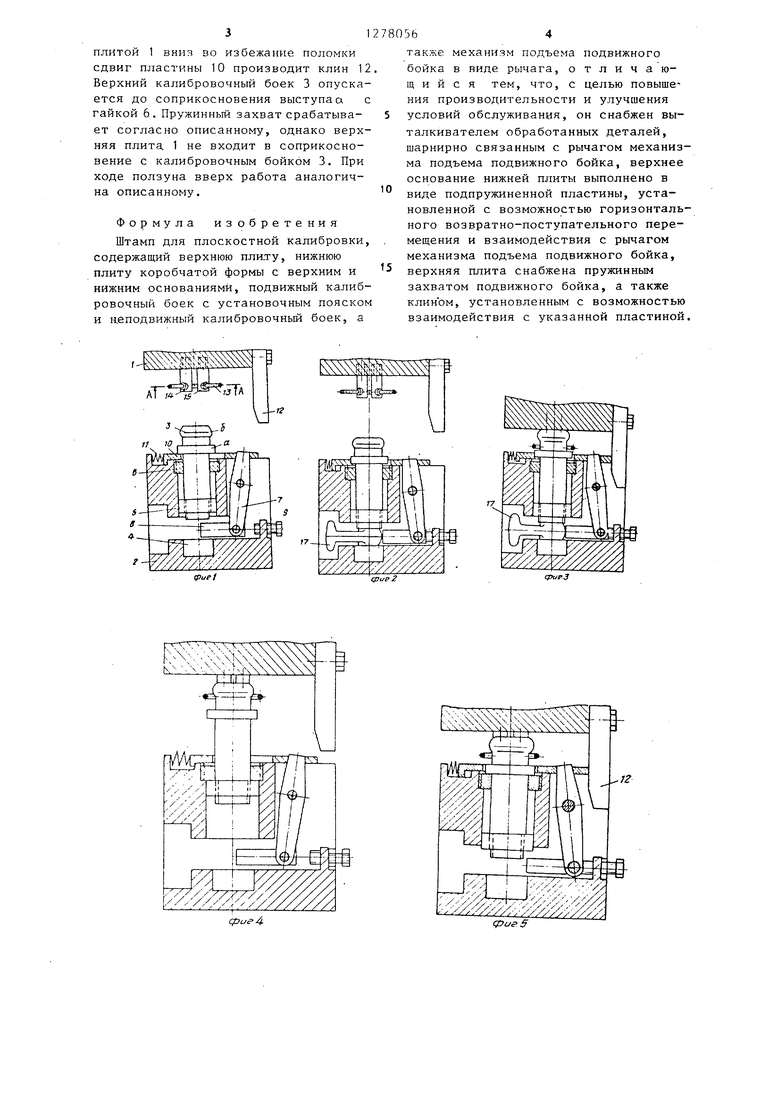

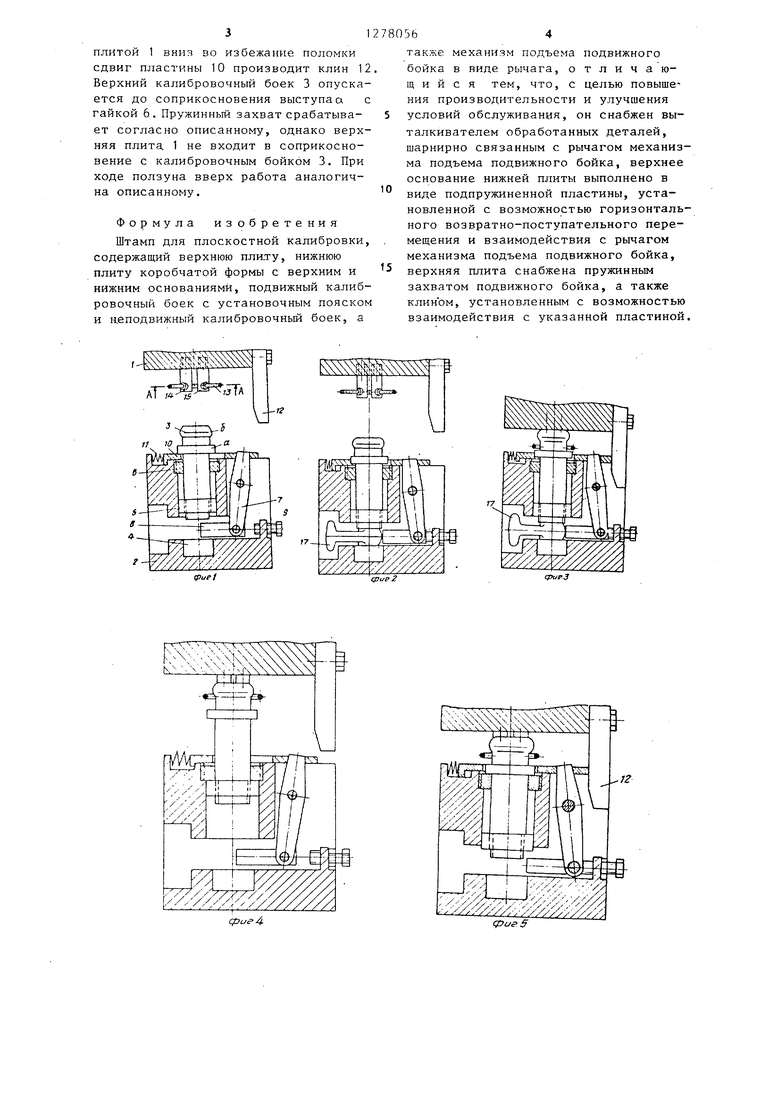

На фиг. 1 представлен штамп в исходном положении; на фиг. 2 - то же, в момент прожима детали; на фиг. 3 - То же, в момент калибровки; на фиг, 4 - то же, в момент возврата в исходное положение; на фиг. 5 - то же, в момент холостого хода; на фиг. 6 - пружинный захват,, разрез А-А на фиг. 1.

Штамп содержит верхнюю плиту 1, нижнюю плиту 2 коробчатой формы, калибровочные бойки 3 и 4. Верхний калибровочный боек 3 установлен с возможностью возвратно-поступательного осевого перемещения в верхнем основании нижней плиты коробчатой формы 2. Величина перемещения ограничивается гайками 5 и 6 и выступами (3. . Нижний калибровочный боек 4 установлен в нижнем основании плиты 2 свободно, которая содержит рычаг 7 с выталкивателем 8 обработанных деталей и ре- гулируемьй упор 9. Верхнее основание плиты 2 выполнено в виде пластины 10, которая имеет возможность возвратно- поступательного горизонтального перемещения посредством рычага 7, пружины 11 и клина 12, установленного на верхней плите 1 и имеющего возможность настройки своего положения в вертикальной плоскости. Верхня:я часть рычага 7 находится в отверстии пластин 10, а выталкиватель 8 - в рабочей зоне штампа. Во время работы выталкиватель взаимодействует с деталью (фиг. 2), На верхней плите 1 установлен пружинный захват (фиг. 6) состоящий из пружин 13, расположенных в горизонтальной плоскости и на- ходящихся во втулках 14. Изменение жесткости захвата осуществляется перемещением втулок 14 относительно державок 15, установленных в верхней плите 1. Винты 16 предохраняют пружины от выпадения. Позицией 17 обозначена обрабатываемая деталь.

Штамп работает следующим образом.

В начальный моМент (фиг. 1) ползун пресса и верхняя плита 1 находятся в верхнем положении, верхний калтибровочньш боек 3 висит за счет

56i

выступа Q на пластине 10, которая посредством пружин, 1 1 прижата своим выступом к прорези верхнего основания нижней плиты 2 коробчатой формы. Выталкиватель 8 находится в рабочей зоме штампа.

Деталь 17 кладут калибруемой поверхностью на нижний калибровочный боек 4 и продвигают от себя (фиг. 2) .

При этом деталь воздействует на выталкиватель 8, который перемещается до соприкосновения с упором 9. Рычаг 7, поворачиваясь, сдвигает пластину 10, которая выходит за пределы

выступа а верхнего калибровочного бойка 3, и боек, опустившись под действием собственного веса вниз, прижимает по калибруемой поверхности деталь к нижнему бойку 4. В результате деталь занимает устойчивое положение в штампе. Пружина 11 прижимает пластину 10 к выступу а .

При ходе ползуна пресса с прикреп- .ленной к нему верхней плитой штампа

вниз (фиг. 3) пруясины 13, раздвигаясь о выступ S калибровочного бойка 3, обхватывают его, а верхняя плита воздействует на калибровочный боек 3, его вниз на величину, необходимую для калибровки.

Клин 12 крайнее нижнее по- ложение.

При ходе ползуна пресса с верхней плитой 1 вверх (фиг. 4) верхний калибровочный боек 3 посредством пружинного захвата перемещается на всю величину хода, т.и. до соприкосновения гаек 5 и 6. В самом начале хода выступ о. верхнего бойка выходит за

пределы пластины 10 и пружина .11 прижимаетпластину торцом к контактирующей поверхности клина 12. Соприкосновение гаек 5 и 6 происходит в момент когда контактирующая поверхность клина 12 выходит за пределы торца пластины 10, и пластина, перемещаясь под действием пружины 11, занимает исходное положение. При дальнейшем движени ползуна пружинный захват освобождает выступ о калибровочного бойка 3 и он под действием собственного веса опускается до соприкосновения выступа ( с пластиной 10°. Рычаг 7 с выталкивателем 8 также приходят в первоначальное положение. В случае, ког да деталь в штамп не уложена (фиг. 5), при ходе ползуна пресса с верхней

плитой 1 вниз во избежание поломки сдвиг пластины 10 производит клин 12 Верхний калибровочный боек 3 опускается до соприкосновения выступа а с гайкой 6. Пружинный захват срабатывает согласно описанному, однако верхняя плита, 1 не входит в соприкосновение с калибровочным бойком 3. При ходе ползуна вверх работа аналогична описанному.

Формула изобретения Штамп для плоскостной калибровки, содержащий верхнюю ПЛИ.ТУ, нижнюю плиту коробчатой формы с верхним и нижним основаниями, подвижный калибровочный боек с установочным пояском и неподвижный калибровочньш боек, а

также механизм подъема подвижного бойка в виде рычага, отличающийся тем, что, с целью повышения производительности и улучшения условий обслуживания, он снабжен выталкивателем обработанных деталей, шарнирно связанным с рычагом механизма подьема подвижного бойка, верхнее основание нижней плиты выполнено в виде подпружиненной пластины, установленной с возможностью горизонтального возвратно-поступательного перемещения и взаимодействия с рычагом механизма подъема подвижного бойка, верхняя плита снабжена пружинным захватом подвижного бойка, а также клин ом, установленным с возможностью взаимодействия с указанной пластиной.

гг

г ipuet

фае 2

срие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для гибки штучных заготовок из листа | 1987 |

|

SU1442293A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Устройство для штамповки деталей из листового материала | 1988 |

|

SU1676795A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| УСТРОЙСТВО к ПРЕССУ для ПОЛУЧЕНИЯ ТОЧНЫХОТВЕРСТИЙ | 1966 |

|

SU182666A1 |

| БИБЛИОТЕКА I_l_II_L_i,llT llh-^^—-J- • •'^-- . .-^^.v.:-!*. | 1971 |

|

SU300247A1 |

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

Изобретение касается обработки металлов давлением, в частности устройств для правки и калибровки штампованных изделий. Устройство обладает повышенной производительностью и улучшенными условиями обслуживания за счет того, что при подъеме калиб- рово-чный боек воздействует на рычаг посредством пластины. Рычаг при повороте посредством выталкивателя уделяет откалиброванную деталь. 6 ил

Cpuf-4фие 5

Редактор А. Коэориз

Составитель В, Бещеков

Техред В.Кадар Корректор Г. Решетник

Заказ 6789/8

Тираж 783

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фи&В

Подписное

| Пуговица | 0 |

|

SU83A1 |

| ВИМИ, 1983, ИЛТ-10-08. | |||

Авторы

Даты

1986-12-23—Публикация

1985-05-15—Подача