Известны устройства для получения точных отверстий в деталях, например, из листовой заготовки, которые выполнены в виде многопозиционных штампов с пробивными и калибрующими пуансонами и матрицами.

Предлагаемое устройство отличается от известных тем. что оно обеспечивает получение точных отверстий в термически обработанных деталях и предусматривает автоматизацию процесса.

Это достигается тем, что устройство снабжено ползушкой, смонтированной в нижней части штампа. Ползушка совершает под действием кулачка, кинематически связанного с приводным валом пресса, возвратно-поступательное перемецдение в горизонтальной плоскости. Обрабатываемую деталь устанавливают между верхним и нижним основаниями ползушки, в которых сделаны соосные отверстия. В отверстиях верхнего основания размещают незакрепляемые пуансоны и проталкивают их через калибруемые отверстия штыревыми выталкивателями, смонтированными в верхней части штампа, а затем возвращают в исходное .положение в отверстиях в верхнем основании с помощью выталкивателя, помещенного в нижней части штампа и приводимого в действие от ползуна пресса посредством тяги и рычага, снабженного пружиной.

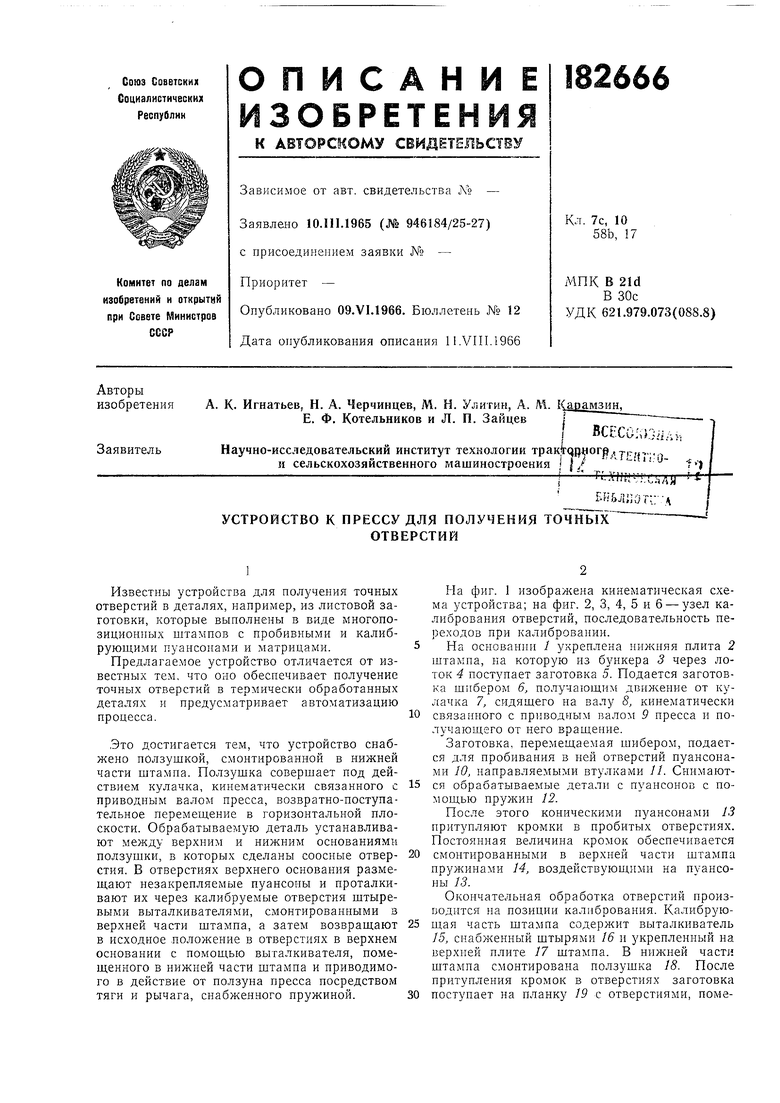

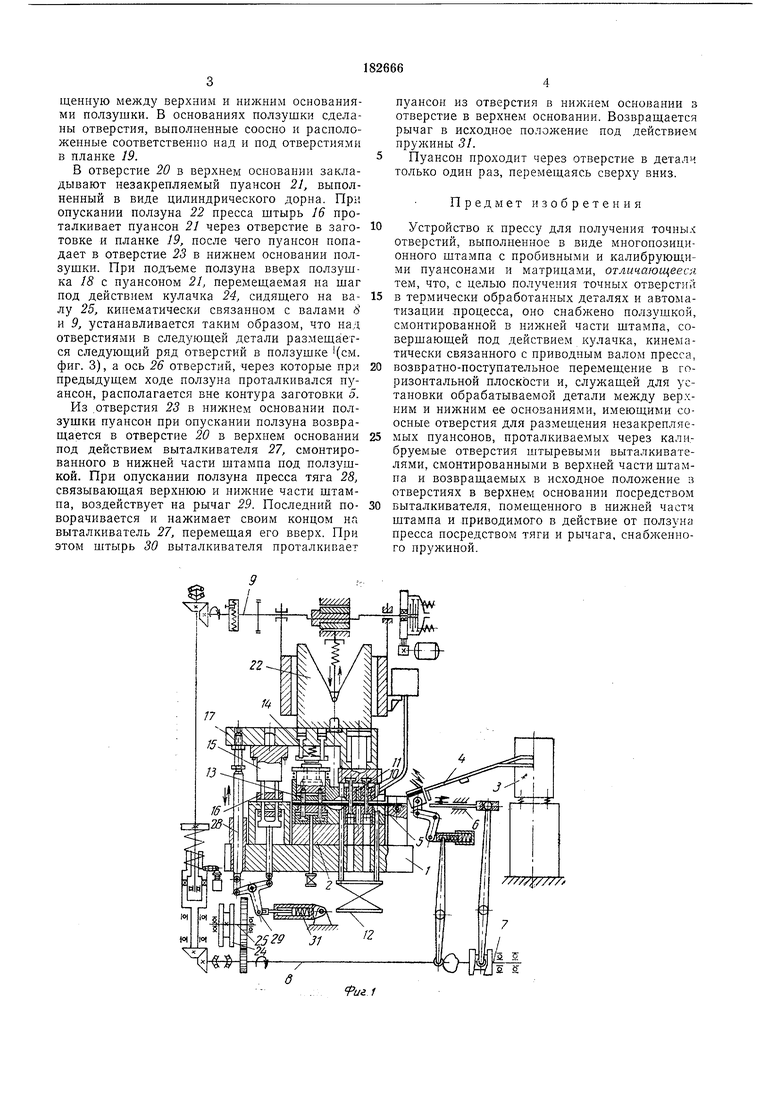

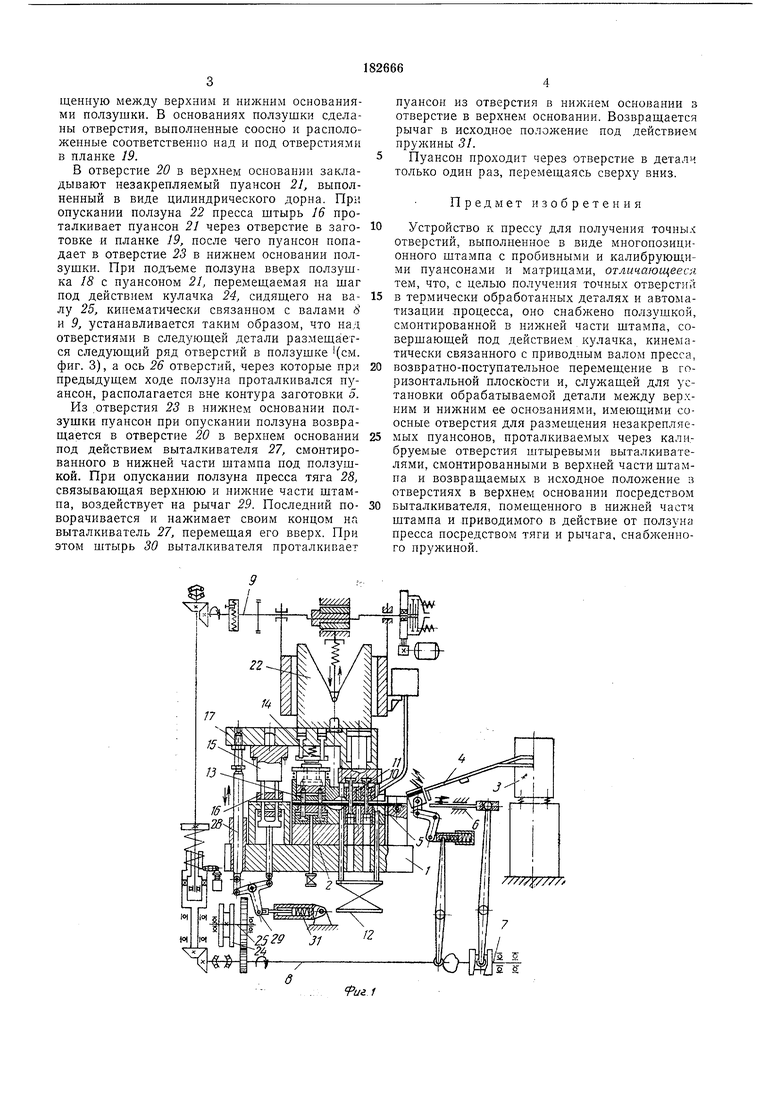

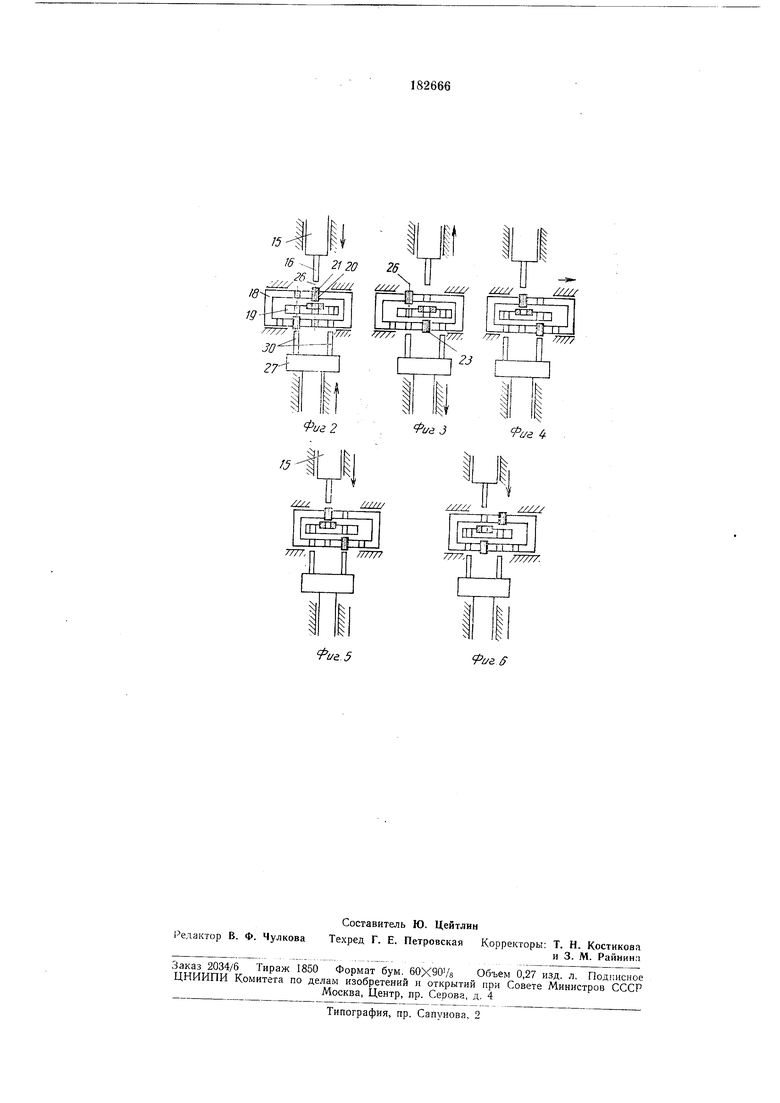

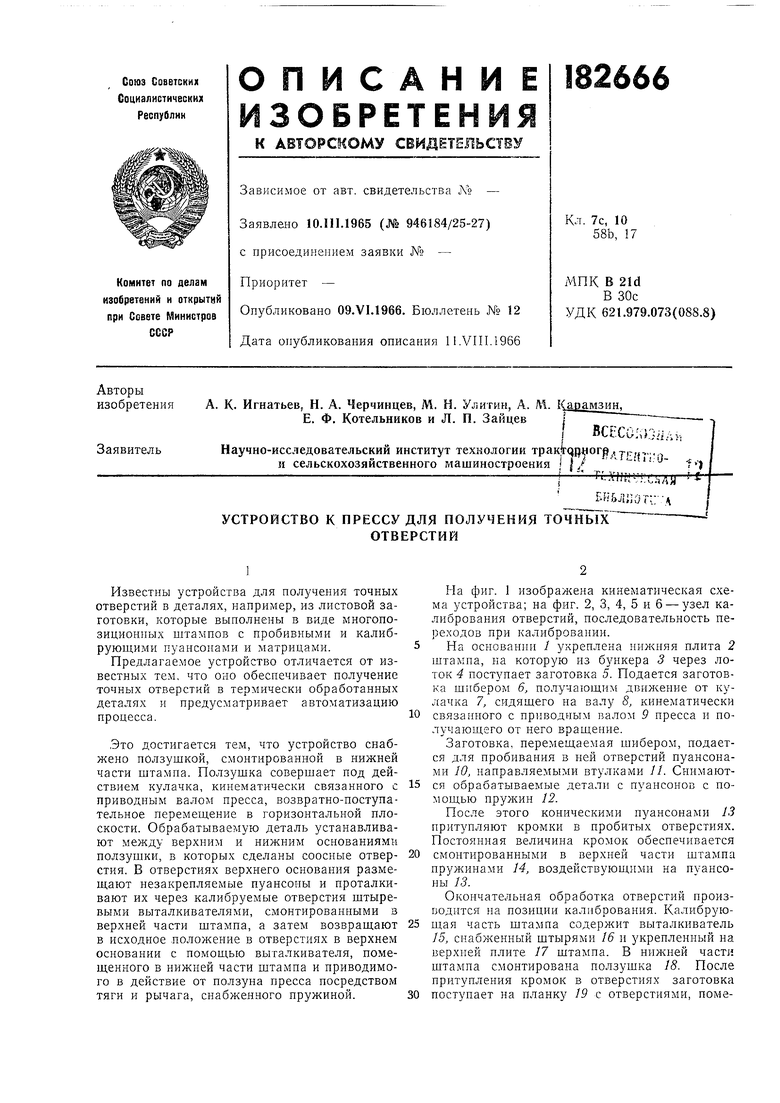

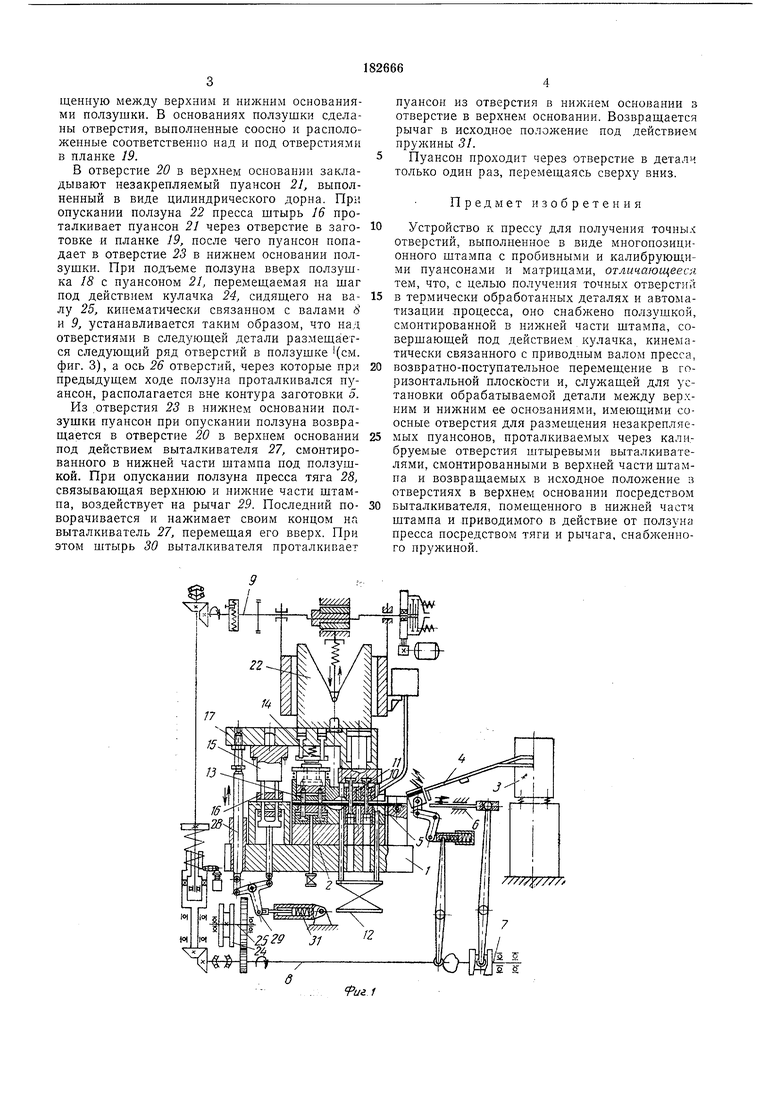

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2, 3, 4, 5 и 6 - узел калибрования отверстий, последовательность переходов при калибровании.

На основании / укреплена нил-сняя плита 2 штампа, на которую пз бункера 3 через лоток 4 поступает заготовка 5. Подается заготовка шибером 6, получающим движение от кулачка 7, сидящего на валу 8, кинематически

связанного с приводным валом 5 пресса и получающего от него вращение.

Заготовка, перемещаемая щибером, подается для пробивания в ней отверстий пуансонами 10, направляемыми втулками //. Снимаются обрабатываемые детали с пуансонов с помощью пружин 12.

После этого коническими пуансонами 13 притупляют кромки в пробитых отверстиях. Постоянная величина кромок обеспечивается

смонтированными в верхней части штампа пружинами М, воздействующими на пуансоны 13.

Окончательная обработка отверстий производится на позиции калибрования. Калибрующая часть щтампа содержит выталкиватель }5, снабл енный штырями 16 и укрепленный на верхней плите 17 щтампа. В нижней частл щтампа смонтирована ползушка 18. После притупления кромок в отверстиях заготовка

щенную между верхним и нижним основаниями ползушки. В основаниях ползушки сделаны отверстия, выполненные соосно и расположенные соответственно над и под отверстиями в планке 19.

В отверстие 20 в верхнем основании закладывают незакрепляемый пуансон 21, выполненный в виде цилиндрического дорна. При опускании ползуна 22 пресса штырь 16 проталкивает пуансон 21 через отверстие в затотовке и планке 19, после чего пуансон попадает в отверстие 23 в нижнем основании ползушки. При подъеме ползуна вверх нолзушка 18 с пуансоном 21, перемещаемая на шаг под действием кулачка 24, сидяшего на налу 25, кинематически связанном с валами S и 9, устанавливается таким образом, что над отверстиями в следующей детали размещается следующий ряд отверстий в ползушке (см. фиг. 3), а ось 26 отверстий, через которые при предыдущем ходе ползуна проталкивался пуансон, располагается вне контура заготовки 5.

Из .отверстия 23 в нижнем основании ползушки пуансон при опускании ползуна возвращается в отверстие 20 в верхнем основании под действием выталкивателя 27, смонтированного в нижней части штампа под ползушкой. При опускании ползуна пресса тяга 28, связывающая верхнюю и нижние части штампа, воздействует на рычаг 29. Последний поворачивается и нажимает своим концом на выталкиватель 27, перемещая его вверх. При этом штырь 30 выталкивателя проталкивает

пуансон из отверстия в нижнем основании з отверстие в верхнем основании. Возвращается рычаг в исходное положение под действием пружины 31.

Пуансон проходит через отверстие в детали только один раз, перемещаясь сверху вниз.

Предмет изобретения

Устройство к прессу для получения точных отверстий, выполненное в виде многопозиционного штампа с пробивными и калибрующими пуансонами и матрицами, отличающееся тем, что, с целью получения точных отверстий в термически обработанных деталях и автоматизации .процесса, оно снабжено ползушкой, смонтированной в нижней части штампа, совершающей под действием кулачка, кинематически связанного с приводным валом пресса, возвратно-поступательное перемещение в горизонтальной плоскости и, служащей для установки обрабатываемой детали между верхним и нижним ее основаниями, имеющими соосные отверстия для размещения незакрепляемых пуансонов, проталкиваемых через калибруемые отверстия штыревыми выталкивателями, смонтированными в верхней части штампа и возвращаемых в исходное положение а отверстиях в верхнем основании посредством выталкивателя, помещенного в нижней части штампа и приводимого в действие от ползуна пресса посредством тяги и рычага, снабженного пружиной.

-41 120 26 //у/ /////

fa.S

/z; /

Цшг

иг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1972 |

|

SU349452A1 |

| ШТАМП ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ | 1969 |

|

SU238335A1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для вытяжки и обрезки | 1975 |

|

SU645730A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЯХ | 1972 |

|

SU412980A1 |

| ШТАМП-АВТОМАТ ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1965 |

|

SU175472A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| Штамп последовательного действия для обработки полосового и ленточного материалов | 1982 |

|

SU1065064A1 |

Авторы

Даты

1966-01-01—Публикация