Изобретение относится к обработке меаллов давлением, а именно к штампам для акрытой объемной штамповки высокопласичных материалов, преимущественно в изоермических условиях.

Целью изобретения является повышение ачестве поковок и снижения их стоимости а счет исключения операции зачистки обазованных на поковках торцовых заусенцев ри упрощении конструкции штампов.

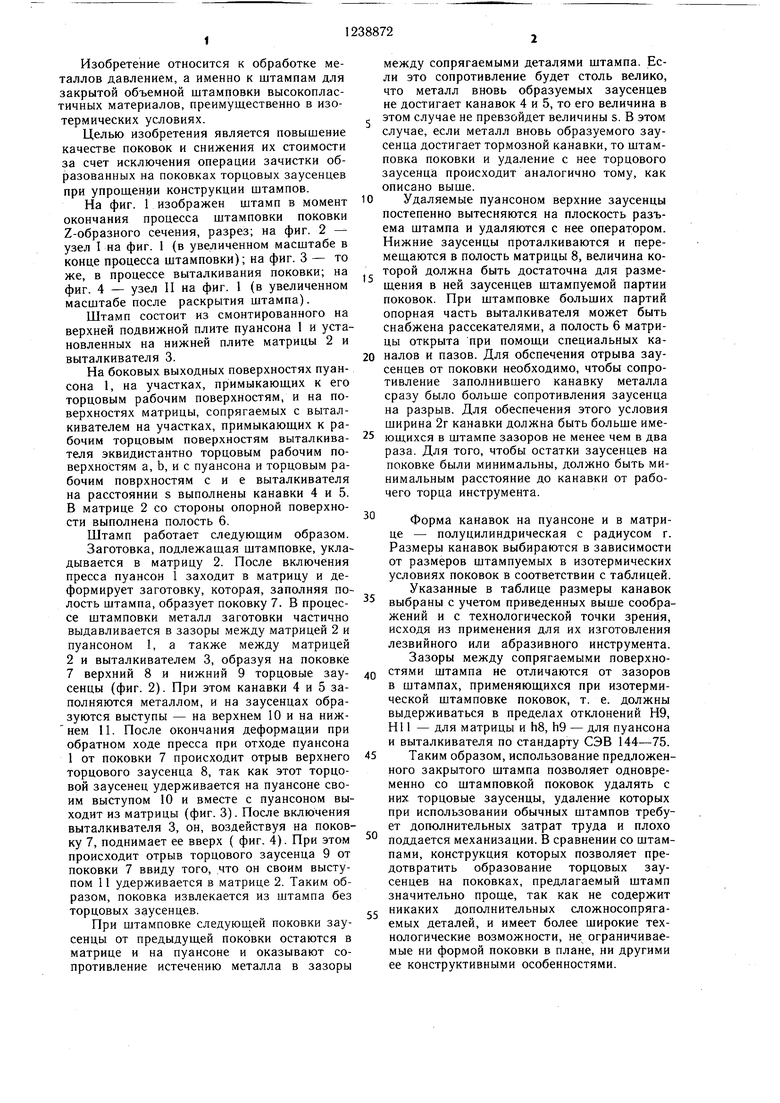

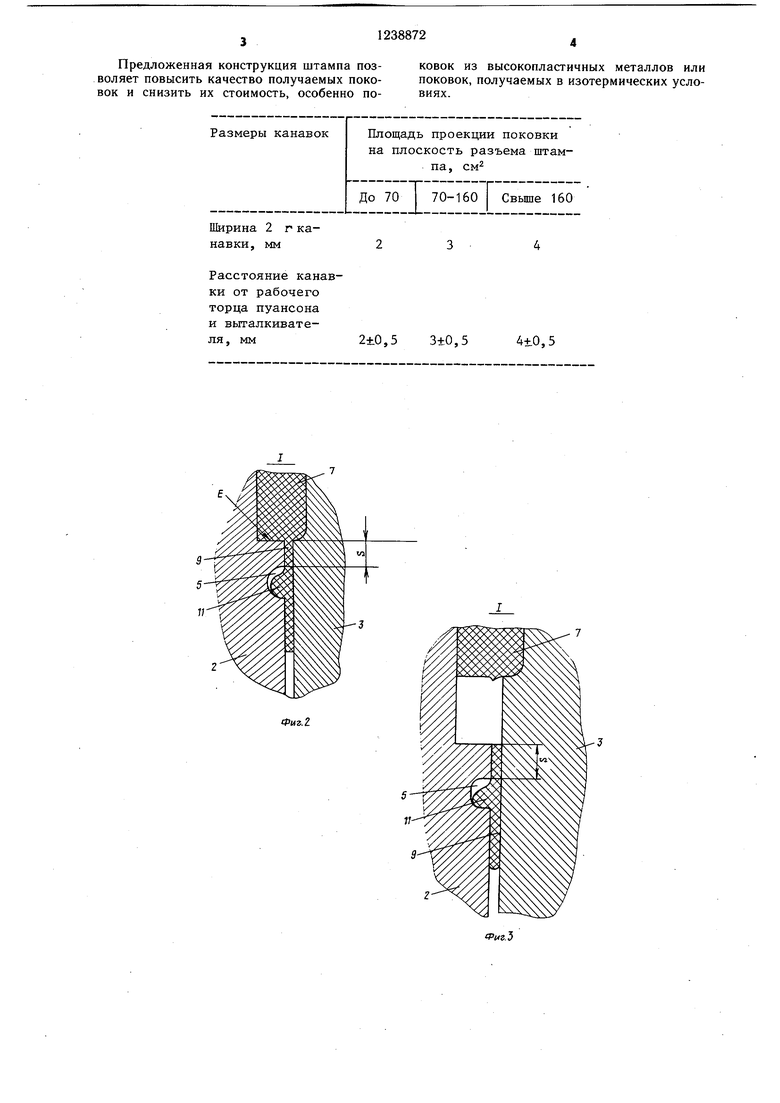

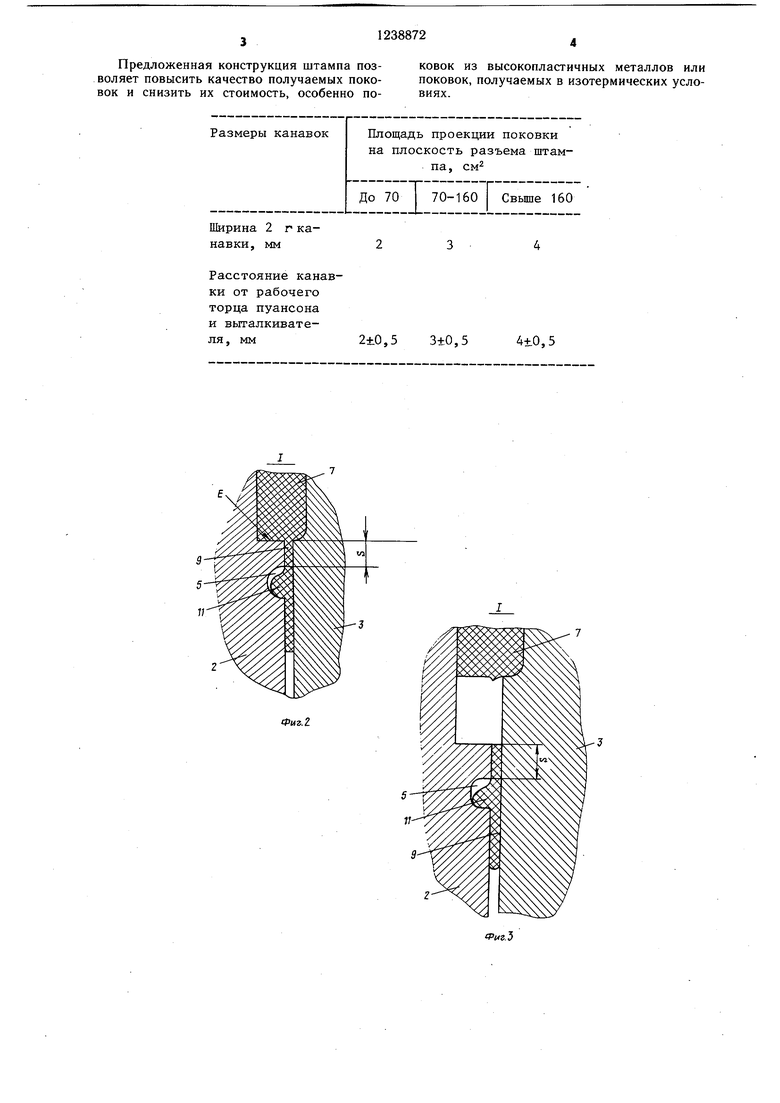

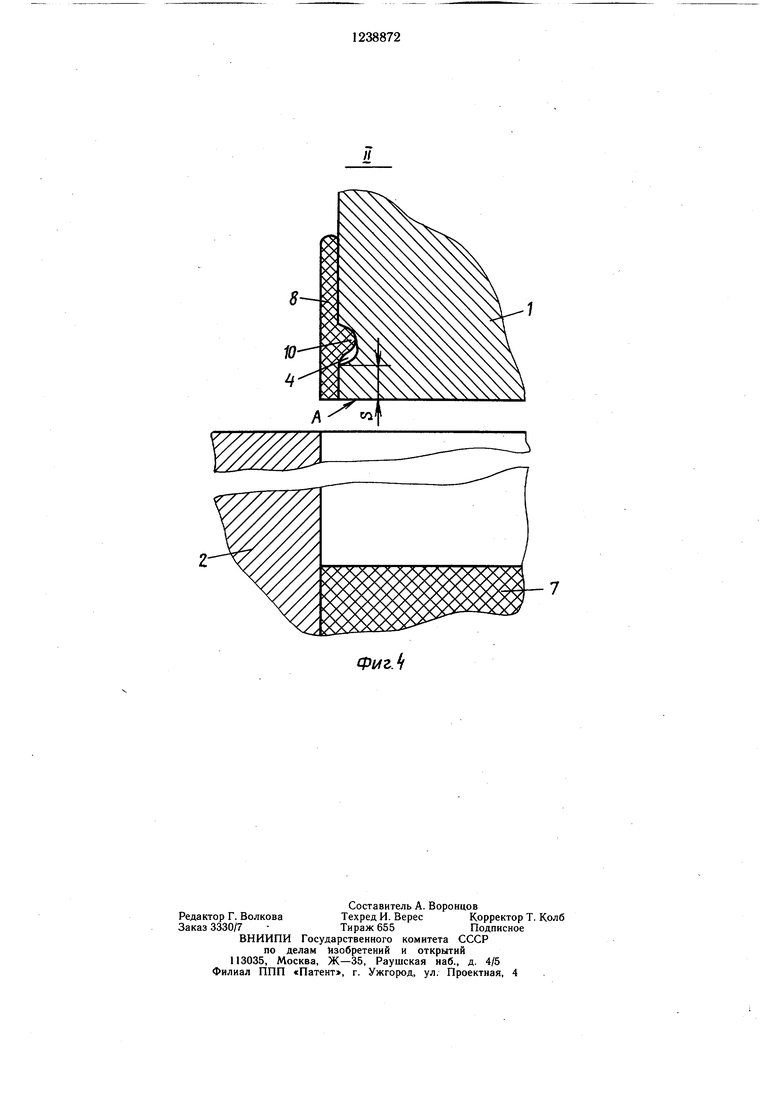

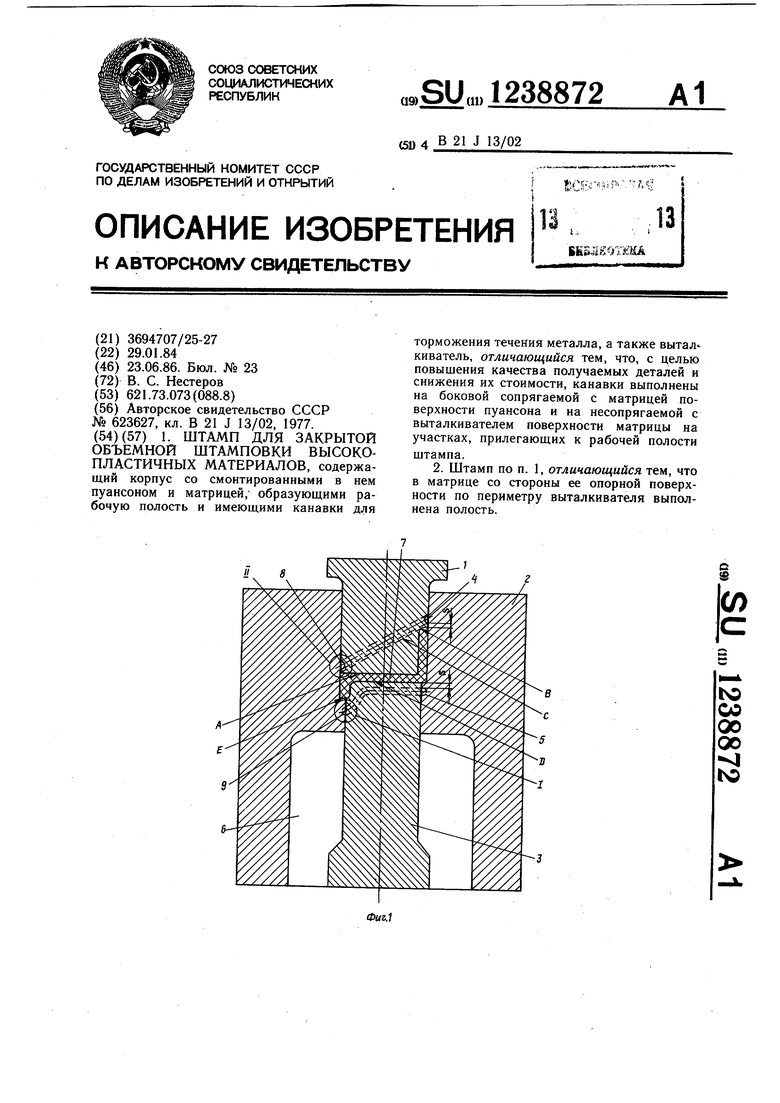

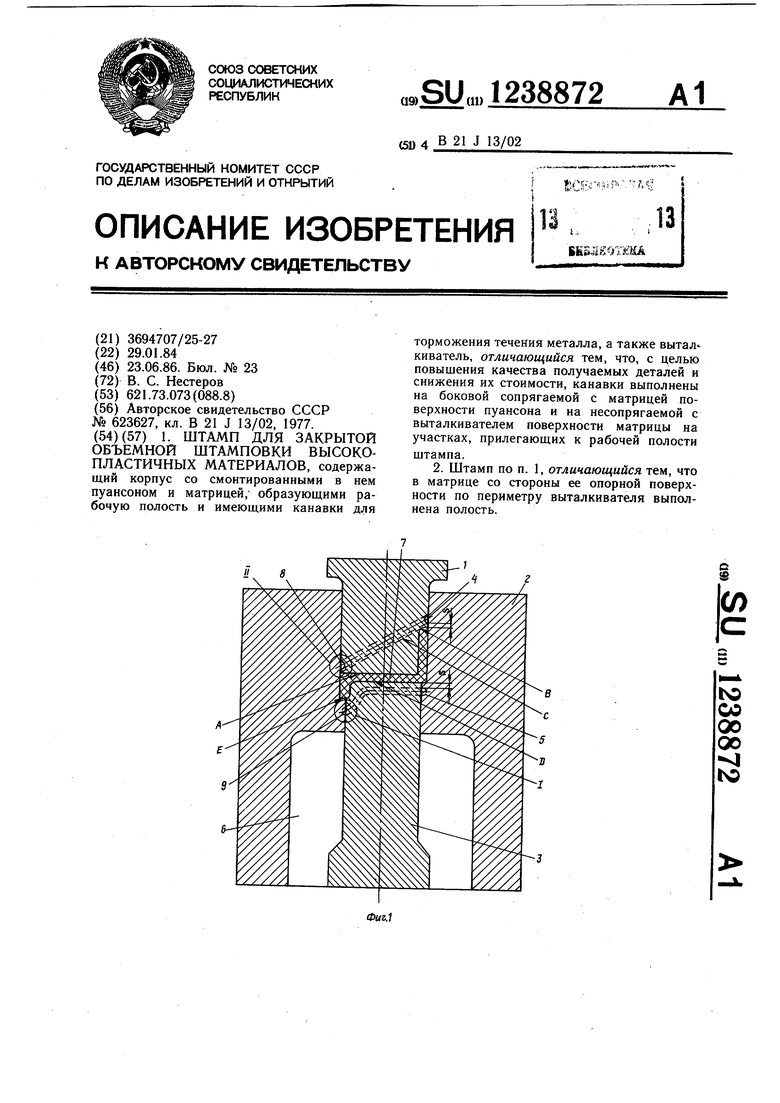

На фиг. 1 изображен штамп в момент кончания процесса штамповки поковки -образного сечения, разрез; на фиг. 2 - зел I на фиг. 1 (в увеличенном масштабе в конце процесса штамповки); на фиг. 3 - то же, в процессе выталкивания поковки; на фиг. 4 - узел II на фиг. 1 (в увеличенном масштабе после раскрытия штампа).

Штамп состоит из смонтированного на верхней подвижной плите пуансона 1 и установленных на нижней плите матрицы 2 и выталкивателя 3.

На боковых выходных поверхностях пуансона 1, на участках, примыкающих к его торцовым рабочим поверхностям, и на поверхностях матрицы, сопрягаемых с выталкивателем на участках, примыкающих к рабочим торцовым поверхностям выталкивателя эквидистантно торцовым рабочим поверхностям а, Ь, и с пуансона и торцовым рабочим поврхностям сне выталкивателя на расстоянии s выполнены канавки 4 и 5. В матрице 2 со стороны опорной поверхности выполнена полость 6.

Штамп работает следующим образом.

Заготовка, подлежащая штамповке, укладывается в матрицу 2. После включения пресса пуансон 1 заходит в матрицу и деформирует заготовку, которая, заполняя полость штампа,образует поковку 7. В процессе штамповки металл заготовки частично выдавливается в зазоры между матрицей 2 и пуансоном 1, а также между матрицей 2 и выталкивателем 3, образуя на поковке 7 верхний 8 и нижний 9 торцовые заусенцы (фиг. 2). При этом канавки 4 и 5 заполняются металлом, и на заусенцах образуются выступы - на верхнем 10 и на ниж- нем 11. После окончания деформации при обратном ходе пресса при отходе пуансона 1 от поковки 7 происходит отрыв верхнего торцового заусенца 8, так как этот торцовой заусенец удерживается на пуансоне своим выступом 10 и вместе с пуансоном выходит из матрицы (фиг. 3). После включения выталкивателя 3, он, воздействуя на поковку 7, поднимает ее вверх ( фиг. 4). При этом происходит отрыв торцового заусенца 9 от поковки 7 ввиду того, что он своим выступом 11 удерживается в матрице 2. Таким образом, поковка извлекается из штампа без торцовых заусенцев.

При штамповке следуюц;ей поковки заусенцы от предыдущей поковки остаются в матрице и на пуансоне и оказывают сопротивление истечению металла в зазоры

между сопрягаемыми деталями щтампа. Если это сопротивление будет столь велико, что металл вновь образуемых заусенцев не достигает канавок 4 и 5, то его величина в

этом случае не превзойдет величины s. В этом случае, если металл вновь образуемого заусенца достигает тормозной канавки, то щтам- повка поковки и удаление с нее торцового заусенца происходит аналогично тому, как описано выше.

Удаляемые пуансоном верхние заусенцы постепенно вытесняются на плоскость разъема штампа и удаляются с нее оператором. Нижние заусенцы проталкиваются и перемещаются в полость матрицы 8, величина которой должна быть достаточна для размещения в ней заусенцев штампуемой партии поковок. При штамповке больших партий опорная часть выталкивателя может быть снабжена рассекателями, а полость 6 матрицы открыта при помощи специальных каналов и пазов. Для обспечения отрыва заусенцев от поковки необходимо, чтобы сопротивление заполнившего канавку металла сразу было больше сопротивления заусенца на разрыв. Для обеспечения этого условия ширина 2г канавки должна быть больше имеющихся Б штампе зазоров не менее чем в два раза. Для того, чтобы остатки заусенцев на поковке были минимальны, должно быть минимальным расстояние до канавки от рабочего торца инструмента.

Форма канавок на пуансоне и в матрице - полуцилиндрическая с радиусом г. Размеры канавок выбираются в зависимости от размеров штампуемых в изотермических условиях поковок в соответствии с таблицей. Указанные в таблице размеры канавок

выбраны с учетом приведенных выше соображений и с технологической точки зрения, исходя из применения для их изготовления лезвийного или абразивного инструмента. Зазоры между сопрягаемыми поверхностями штампа не отличаются от зазоров в штампах, применяющихся при изотермической штамповке поковок, т. е. должны выдерживаться в пределах отклонений Н9, HI 1 - для матрицы и Н8, Н9 - для пуансона и выталкивателя по стандарту СЭВ 144-75.

Таким образом, использование предложенного закрытого штампа позволяет одновременно со штамповкой поковок удалять с них торцовые заусенцы, удаление которых при использовании обычных штампов требует дополнительных затрат труда и плохо

поддается механизации. В сравнении со штампами, конструкция которых позволяет предотвратить образование торцовых заусенцев на поковках, предлагаемый штамп значительно проще, так как не содержит

никаких дополнительных сложносопряга- емых деталей, и имеет более широкие технологические возможности, не ограничиваемые ни формой поковки в плане, ни другими ее конструктивными особенностями.

Предложенная конструкция штампа позволяет повысить качество получаемых поковок и снизить их стоимость, особенно поШирина 2 г канавки, мм

Расстояние канавки от рабочего торца пуансона и выталкивателя, мм

ковок из высокопластичных металлов или поковок, получаемых в изотермических условиях.

2+0,5 3+0,5

4+0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1555038A1 |

| ШТАМП С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ ДЛЯ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 2013 |

|

RU2550067C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ПОКОВОК С ОДНИМ ПЛОСКИМ ТОРЦОМ | 2006 |

|

RU2346783C2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для закрытой объемной,преимущественно,изотермической штамповки | 1982 |

|

SU1127679A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

ФигА

| Штамп для выдавливания изделий коробчатой формы | 1977 |

|

SU623627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1984-01-29—Подача