И:5ооретсиие отнсхч-ися к мета.ллооора- ботке и быть нспользовано на ма- 1ли11ост)оитс;1Ы1ых заводах, сЕ5я;1аиных с обработкой г.;|уб( 11 точных отверстий.

.) изобретения - iioBbuiieiine к пестиа об)аботаииого отверстия за счет лучиичч) базирования.

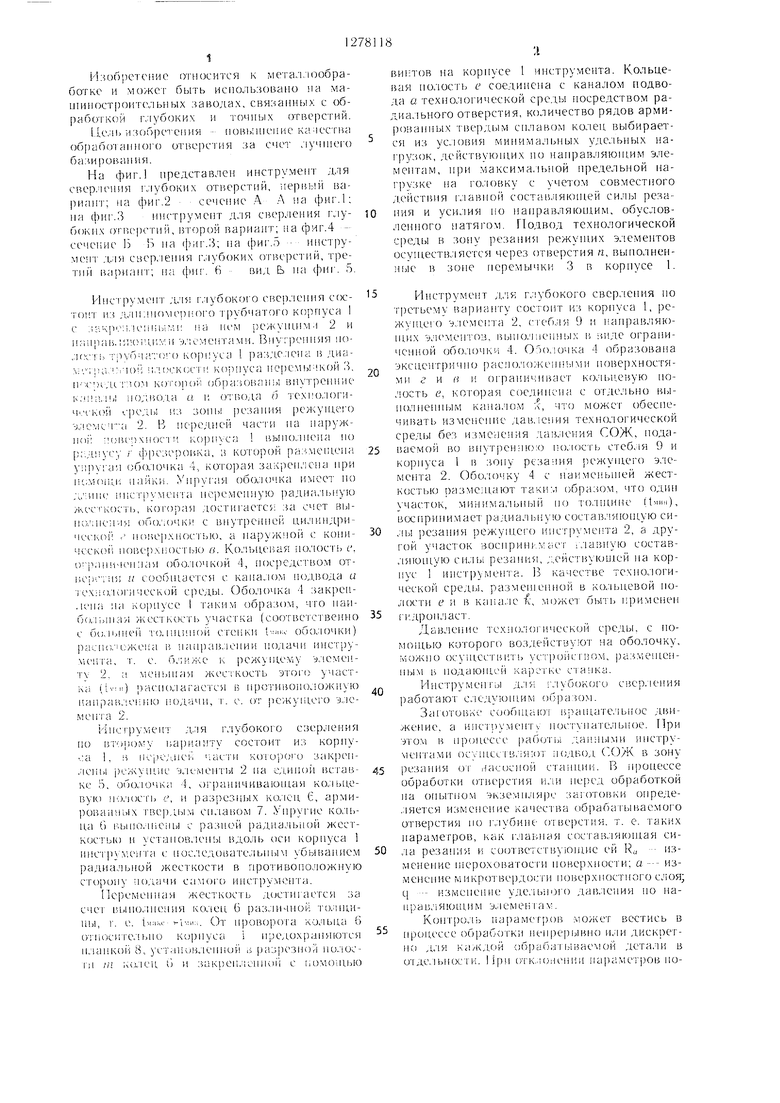

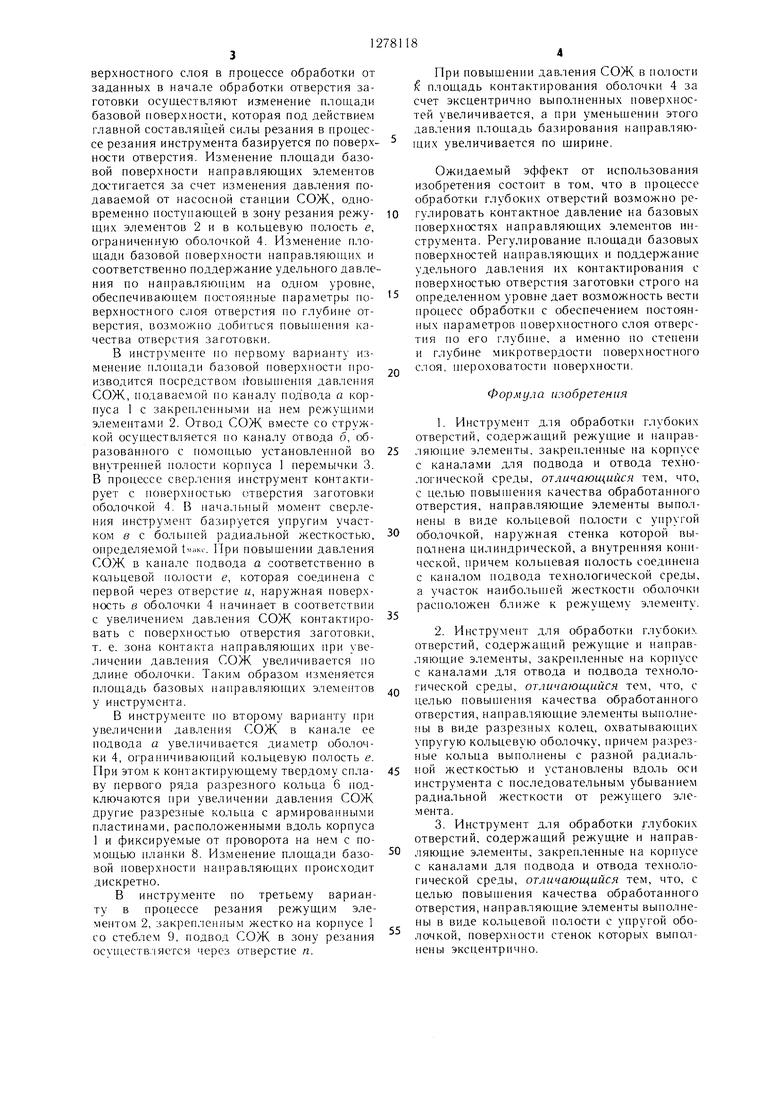

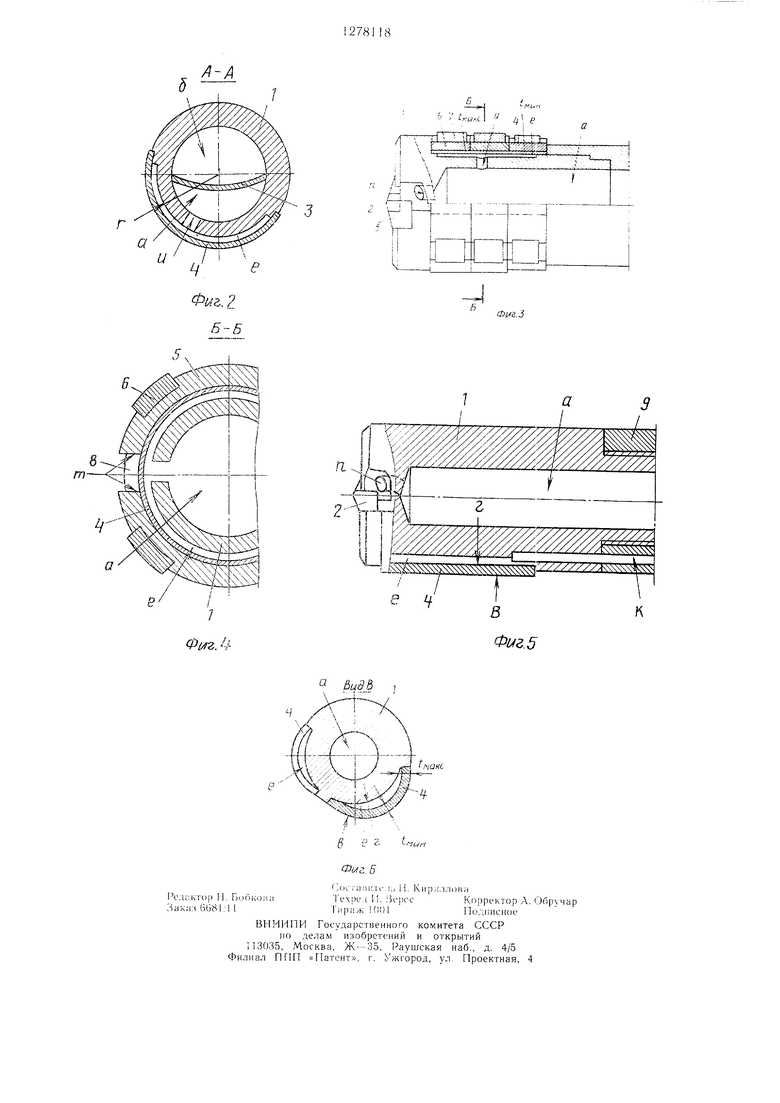

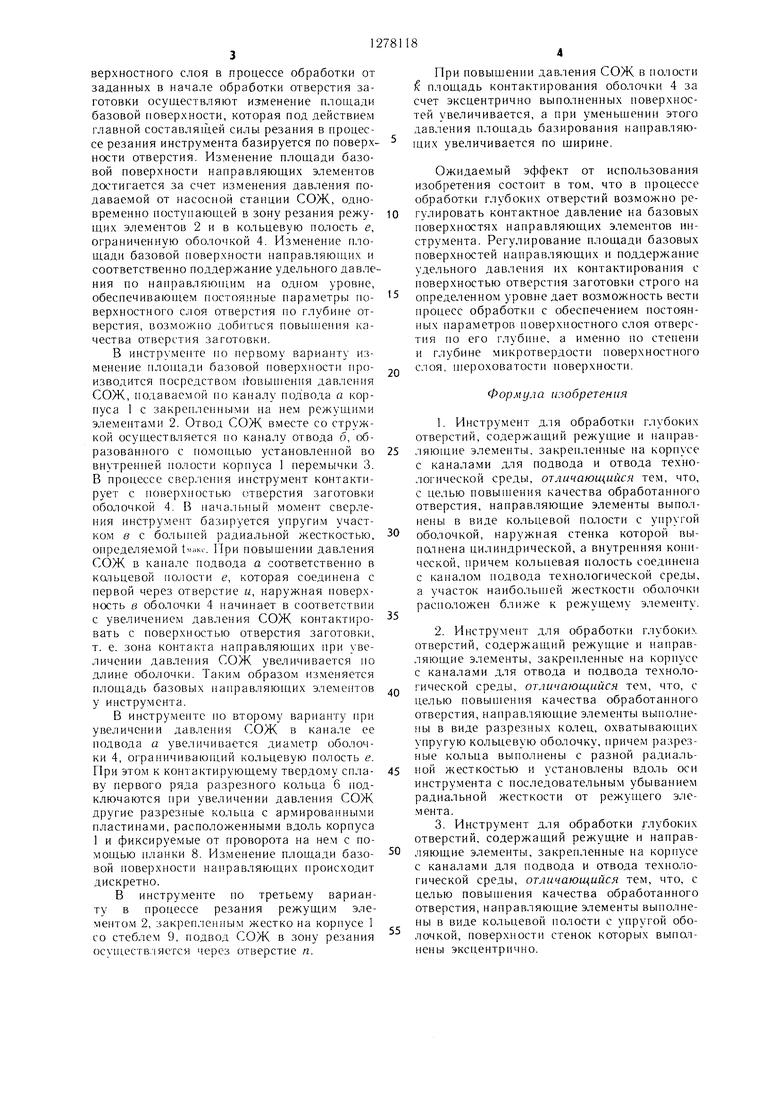

На фиг.1 представлен инструмент для сверления глубоких от15ерстий, первый вариант; на фиг,2 сечение .Л .А на фнг.1; на (Ьнг.З инст)умс1гг д, 1я сверления г лу- oTiiopcTnii, второй вариант; на фиг.4 - сечемие Г) li на фмг.З; на 1)И1 .5 - инструмент Д.1Я свер,1ения г.чубокнх отноретнй, третий вариант; H;I с)иг. 6 вид Ь на {|)И1 5.

Инструме1Г|- для г;|убоко 0 свер.чеиия с(х:- 1Ч)Т из дли; но 1ерг:о1 О трубчатог корпуса I с :;a4p . ;i,eiiiU) iia нем i)e KVHUiM.i 2 и iiMHpaB.i i:Oi4i v ii Улеме1Г1 ами. Внутре Н1ЯЯ iioTpvo-iaTfji-o I .e:iCHa в диа- Ai- ; pa :: |(й .-к()с11; Kojinyca перемычкой , Н Ч- ндстзом ixOTopoi i )азован,1 внутренние b,. 1Ы 110,,1,ода а i; отвода .:1огн- 4. cpc;ib из. зоив резания режучцего -;лс сч-а 2. К нсред.ней части на иаруж- lioi: )Х11О(| и корпуса 1 выполнена ио )г,д:; | | г ф рс:им)()вка, ; ко 1Ч)рой раз.мещеиа yiipyi an обо:10чка 4., ксп орая закреплена ири Hc;MOii;,i i пайки. л и11угая оболочка имеет но д, :ии(. ill к: тру мента не ремсниую радиа.чьную /кесткоств, когорая достигаете : за счет В1Л- нсл лк Н .;, обо..очк) С внутренней цилнндри- чсе1(п ио ;ерхиость)о. а иа) с конн- MCCKoii HOiU pxiiocTbiO rt. Кольцевая иолос-|Т) с, .и1ичеи:1аи обо.ючкой 4, иосредством от- iiciiCTiii; и сообн1ается е каналом И();ии)да и 1 ех:1О, 1О1 н- еской средьк Оболочка 4 закрен- леиа иа корпусе I таким с бразом, что иаи- жес кость участка (соответственно с бо.лвн сй толнги.ной стенки {-.-. оболочки) . ч;-жена к наярав.леиии иодачи инетру

с. олиже к режу1 1, лемен- меныная жесткость этого участ- рас |олагастся 15 нротивонсх ожную

,|;И10 подачи, 1. с. от режущего эдеме ii i

i iiic (умент д;|я i Tv6oKoro сзс рления но второл-v вари.анту состоит и, кориу- са I, в licjKvJici-i час 1Ч1 Kt) iO i()4.) закр(П1- . ieiii i режущие э.тементь 2 на e;uino i |ц;тав- ке 5, оболочка -1, ограничивающая кольцевую иолоеть е, и разрези)1х колеи. €, армированных гве|).1ым сн,тавом 7. кольца Г) г.ыполне|1Ы е разной )адна„чЫ1ой жсст- KociTjio II установлен) вдол1 оси корпуса 1 ннструл;ента с нос. 1е;и)ватслы1ым убыванием радиа.льиой жесткости в противоположную сторону чодачи самого инструмента.

ер емениая /KeciTxocTb д(Jeти|aeтe l за счет 1 Ы11ОЛ11емия KO.ieii 6 )азличной то. мцн- Ш)1, 1. е. bin;..r v i-.:i,:,. От нроворота кольца о сУ1-иосител1Л1о ко-рнуса 1 11редох)аняются планкой 8, устано)лениой ,i разрезной ио.тос- 1Т1 III Ko. ieu SJ и закренл.сиион е bOMOiiiBio

0

5

0

5

0

5

0

5

винтов иа кориусе 1 инструмента. Кольцевая полость е сое.аинсна е каналом подвода а техпо;1огической сре.ты посредством радиального отверстия, количество рядов армированных тш рдым сплавом колен выбирается из ус.ювия минимальных уде;1Ы1ЫХ на- гру,(ж, действующих но направляющим элементам, при максимальной предельной нагрузке на го.ювку с учетом совместного д.ейетвпя г-лавиой соста.г.ляюшей силы резания и усилия но направляющим, обусловленного натягом. Подвод технологической сред1)1 в зону Н запия режущих э.лементов осуп1ествляется через отверстия п, выполпеп- Н1)1С в зопе перемычки 3 в корпусе 1.

Инструмент л.ля глубокого сверления но третьемх варианту состоит и:5 корпуса 1, режущего ч.леме1гга 2, сгебля 9 и нанравляю- HU1X чл(т,;снто;л, ВыиолliCHH)1 X В знде ограниченной обо..1очкч 4. О )о,очка 4 образована эксцентрично рас11оложе111 Ы н поверхностями г и в 1 ограничивает кольцевую полость е, которая соединена с отдельно вьь полпепиын кана. юм ;-с, что может обеспечивать изменение давления технологической сред|)1 без изменения .танления СОЖ, подаваемой во впутрен;чю:о полость стеб.;1я 9 и корпуса 1 в зону резания режущего элемента 2. С)бо, оь;ку 4 с иаименыией жесткостью размеч1ают таким образом, что одип участок, мпнималыП)11 по толщине (Чми), воспринимает радиальную состав,ляюшую си- ,:1Ы резания режущего инструмента 2, а другой участок воснрипг.мает г.лавную состав- ,тяюп1ую епль резания, ;;.ейст1 уюн1ей на корпус 1 инструмента. В качестве тсхно. юги- ческой среды, разменлепной в кольцевой по- ;|(х-лт1 е и в кана.ле 7 может быть применен гндропласл .

Давление тсхнсмогнчеекой ереды, с ио- МОН1ЫО которого возд.ействуют на оболочку, можно )| ть ycTpoi-ic гпом, разметенным в нодаю1Ц ,М1 KajicTKc стачка.

Инетруменгы д,л., глубокого свер.ления работают следующим образом.

Заготовке сообни-лсп вт1а1п.ателы ое дви- укенис, а ичструмеил -. иосл-у11ате,лы1ое. При этом в процессе |)аб(Г1ч,; ;1анными инсл ру- мснл ам ос 1цеетвля;от ;1(;двод С.О/К в зону резаипя ол насосной станции. В процессе обработки отверстия и,:1И перед обработкой иа опытном э| земнлярс заготовки опреде- .ляется изменение качеслл а обрабалллвае.мого отверстия по г.лубине олверслл Я. т. е. л акнх параметров, как лаьная сосл ав.ляюшая си- ,ла резапня. и соот1 етслл5у 01цие ей Ru - изменение нероховатосл и иоверхносл и; а --- из- .мепепие микротвердости поверхностного cjion; cj -- изменение удел1)Н1)го давления но направляющим э,;|еме1-1 гам.

Коптро,ль riapaMcrpoB может вестись в процессе обработки непрерывно пли дискрег- по д,ля кажл,-|й об)аб; ГГ1. детали в олде.1ьпсхгги. При схгк.лоненпн нара.метров поверхностного слоя в процессе обработки от заданных в начале обработки отверстия заготовки осуществляют из-менение площади базовой поверхности, которая под действием главной составлящей силы резания в процессе резания инструмента базируется по поверх нести отверстия. Изменение площади базовой поверхности направляющих элементов достигается за счет изменения давления подаваемой от насосной станции СОЖ, одновременно поступающей в зону резания режу- щих элементов 2 и в кольцевую полость , ограниченную оболочкой 4. Изменение площади базовой поверхности направляющих и соответственно поддержание удельного давления по направляющим на одном уровне, обеспечивающем постоянные параметры по- верхностного слоя отверстия по глубине отверстия, возможно добиться повьинения качества отверстия заготовки.

В инструменте по первому варианту изменение площади базовой поверхности про- изводится посредством 1 овып1ен11я давления СОЖ, подаваемой по каналу подвода а корпуса 1 с закрепленными па нем режущими элементами 2. Отвод СОЖ вместе со стружкой осуществляется по каналу отвода б, образованного с помощью установленной во внутренней полости корпуса 1 перемычки 3. В процессе сверления инструмент контактирует с поверхностью отверстия заготовки оболочкой 4. В пачальный момент сверления инструмент базируется упругим участ- ко.м в с больн1ей радиальной жесткостью, онределяемой . При повьилепии давления СОЖ в канале подвода а соответственно в капьцевой полости е, которая соединена с первой через отверстие и, наружная новерх- ность 8 оболочки 4 начинает в соответствии с увеличением давления СОЖ контактиро- вать с поверхностью отверстия заготовки, т. е. зона контакта направляюпдих при увеличении давления СОЖ увеличивается по длине оболочки. Таким образом изменяется площадь базовых направляющих элементов у инструмента.

В инструменте но второму варианту при увеличении давления СОЖ в канале ее подвода а увеличивается диаметр оболочки 4, ограничивающий кольцевую полость е. Ири этом к контактирующему твердому спла- ву первого ряда разрезного кольца 6 подключаются при увеличении давления СОЖ другие разрезные кольца с армированными пластинами, расположенны.ми вдоль корпуса 1 и фиксируемые от проворота на нем с по- мопшю планки 8. Изменение площади базо- вой поверхности направляющих происходит дискретно.

В инструменте по третьему варианту в процессе резания режущим элементом 2, закреп.ченным жестко на корпусе 1 со стеблем 9, подвод СОЖ в зону резания осуп1ествляется через отверстие п.

При повыщении давления СОЖ в полости и площадь контактирования оболочки 4 за счет эксцентрично выполненных поверхностей увеличивается, а при уменьщенип этого давления площадь базирования направляющих увеличивается по щирине.

Ожидаемый эффект от использования изобретения состоит в том, что в процессе обработки глубоких отверстий возможно регулировать контактное давление на базовых поверхпостях направляющих элементов инструмента. Регулирование площади базовых поверхностей направляющих и поддержапие удельного давления их контактирования с поверхностью отверстия заготовки строго на определенном уровне дает возможность вести процесс обработки с обеспечением постоянных параметров поверхностного слоя отверстия по его глубине, а именно но степени и глубине микротвердости поверхностного слоя, 1нероховатости поверхности.

Формула и .юбретения

1. Инструмент для обработки глубоких отверстий, содержащий режущие и направляющие элементы, закрепленные па корпусе с каналами для подвода и отвода технологической среды, отличающийся тем, что, с целью повьппения качества обработанного отверстия, направляющие элементы выполнены в виде кольцевой полости с унругой оболочкой, наружная стенка которой вы- патнена цилиндрической, а внутренняя конической, причем кольцевая полость соединена с каналом подвода технологической среды, а участок наибольп ей жесткости оболочки расположен ближе к режущему элементу.

2.Инструмент для обработки глубоких отверстий, содержащий режущие и направляющие элемепты, закрепленные на корпусе с каналами для отвода и подвода технологической среды, отличающийся тем, что, с целью повьпнения качества обработанного отверстия, направляющие элементы вынолпе- пы в виде разрезных колец, охватывающих упругую кольцевую оболочку, причем разрезные кольца выполнены с разной радиальной жесткостью и установлены вдоль оси инструмента с последовательным убыванием радиальной жесткости от режущего эле- .мента.

3.Инструмент для обработки глубоких отверстий, содержащий режущие и направляющие элементы, закрепленные на корпусе с каналами для подвода и отвода технологической среды, отличающийся тем, что, с целью повьпнения качества обработанного отверстия, направляющие элементы вьнюлне- ны в виде кольцевой нолости с упругой оболочкой, поверхности стенок которых выпап- нены эксцентрично.

/I-A

3

Г

a

/

ff «Y

-j

б

.З

Фi гJ-lФиг.5

Вид в

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж--35, Раушская наб., д. 4/5

Филиал rifin «Патент, г. Ужгород, ул. Проектная,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ УЗЛА ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В ЗОНУ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ГЛУБОКИХ ОТВЕРСТИЙ | 2010 |

|

RU2432245C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| Инструмент для комбинированной обработки глубоких отверстий | 1983 |

|

SU1148721A1 |

| Устройство для предохранения инструмента от поломок при обработке отверстий | 1982 |

|

SU1047615A2 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2104128C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

Изобретение относится к области .металлообработки и .может быть использовано на |Ма1ниностроите;1Ьны.х завода.х, связанны.х с обработкой глубоких и точных отверстий. Целью изобретения является повын1ение качества обработанного отверстия за счет ,чуч- шего базирования. Инструмент состоит из трубчатого корнуса 1 с закрепленными на нем режуш.ими 2 и направляющими элементами. Внутренняя полость корнуса разделена перемычками 3 для образования каналов для нод- вода а и отвода б СОЖ. Упругая оболочка 4 закреплена в нолости корпуса посредством пайки. Оболочка 4 имеет неременную радиальную жесткость, которая достигается за счет выполнения оболочки с внутренней цилиндрической и наружной конической но- верхностями. Кольцевая полость с сообщается с каналом а посредством отверстия и. Наибольшая жесткость расположена ближе к режущему элементу, наименьщая в противоположную сторону вдоль оси. Ио второму варианту инструмент содержит корпус 1, режущие 2 и направляющие элементы в виде разрезных колец, охватывающие упругую оболочку, а направляющие выполнены с j)a3- ной жесткостью с последовательным убыванием от режущего элемента. По третьему варианту инструмент содержит корпус 1, режущие 2 и направляющие элементы в виде кольцевой полости, ограниченной упругой оболочкой 4 с эксцентрично выполненными стенками. 3 с.п.ф-лы, 6 ил. ч 07 Л П J7 Т/Х/УУ У////// W / ; /.. л.. . f . в Г7 и е .у. мин го СХ) о Фиг..1

| 0 |

|

SU173095A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1985-02-25—Подача