Изобретение относится к повторной те;л7оной обработке стеклянных изделий и может быть использовано при формировании высокотемпературньм пламенем капилляров ампул, применяемых в :{имико-фармацевтической, парфюмерной, химической, пищевой и других отраслях народного хозяйства.

Цель изобретения - повышение качества изделий и исключение брака при нагреве высокотемпературным пламенем.

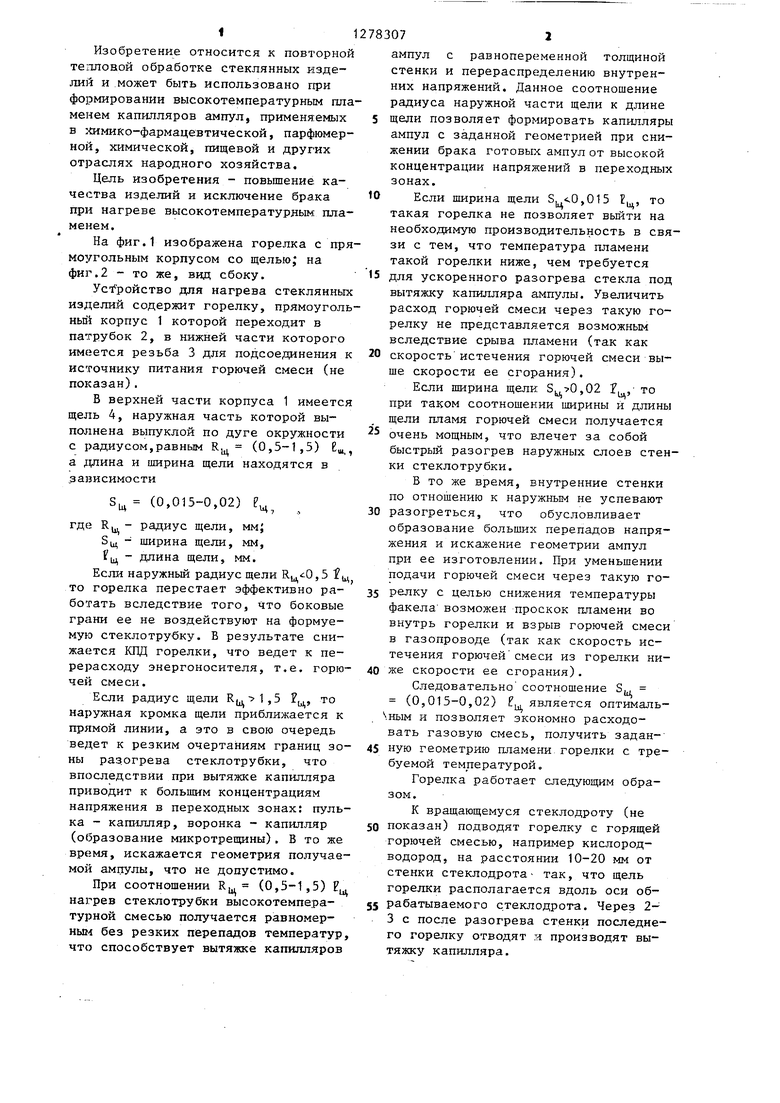

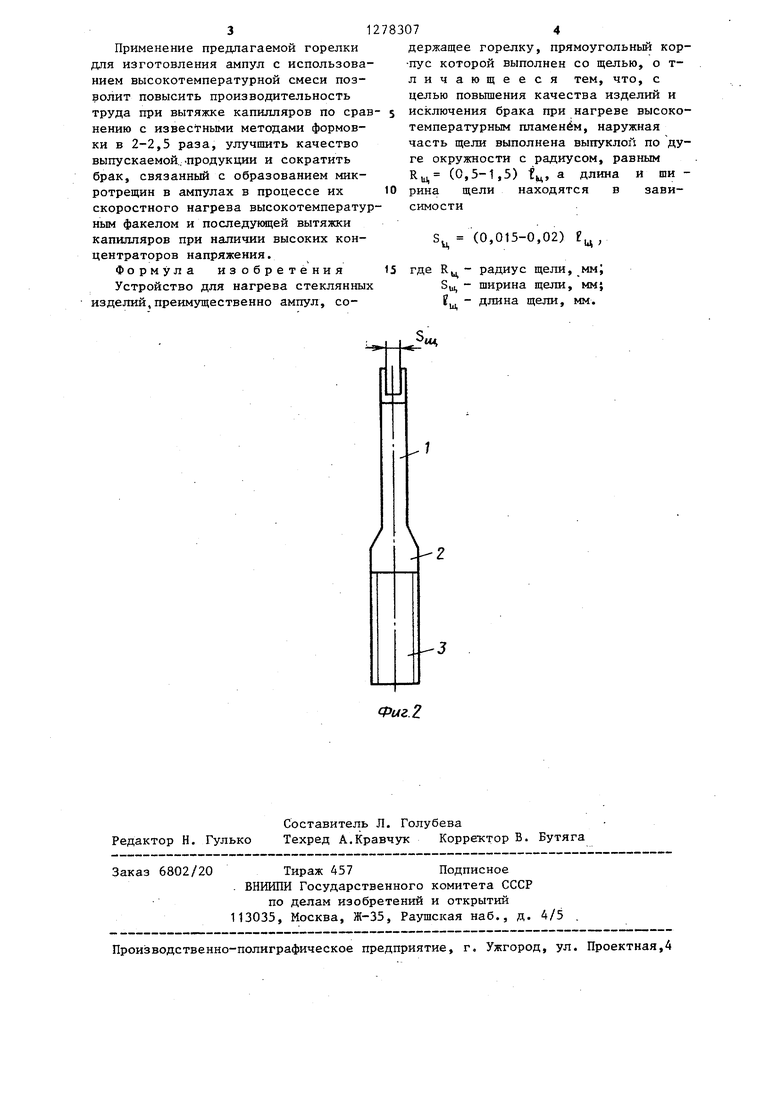

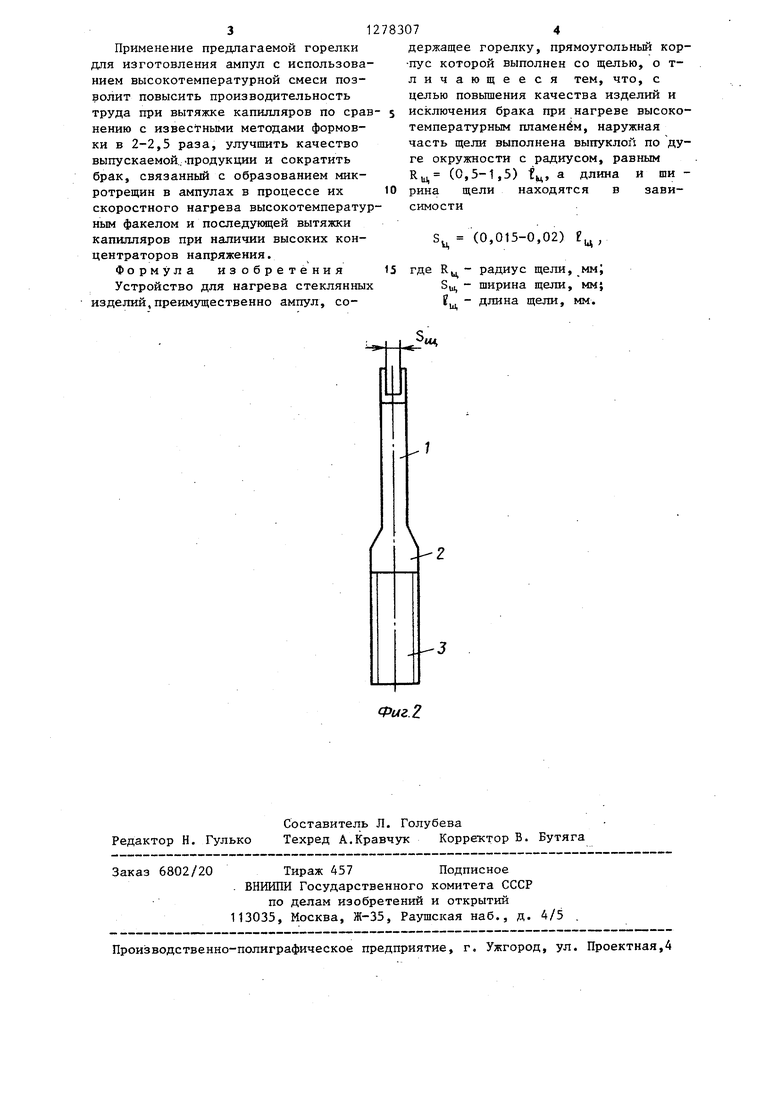

На фиг.1 изображена горелка с прямоугольным корпусом со щельюJ на фиг.2 - то же, вид сбоку.

Уст ройство для нагрева стеклянных изделий содержит горелку, прямоуголь ньй корпус 1 которой переходит в патрубок 2, в нижней части которого имеется резьба 3 для подсоединения к источнику питания горючей смеси (не показан).

В верхней части корпуса 1 имеется щель 4, наружная часть которой выполнена выпуклой по дуге окружности с радиусом,равным , (0,5-1,5) „,, а длина и ширина щели находятся в зависимости

S (0,015-0,02)

где Кц - радиус щели, мм; Зц - ширина щели, мм, ц - длина щели, мм. Если наружный радиус щели ,5 1l то горелка перестает эффективно работать вследствие того, что боковые грани ее не воздействуют на формуемую стеклотрубку. В результате снижается КПД горелки, что ведет к перерасходу энергоносителя, т.е. горючей смеси.

Если радиус щели ,5 ц, то наружная кромка щели приближается к прямой линии, а это в свою очередь ведет к резким очертаниям границ зоны разогрева стеклотрубки, что впоследствии при вытяжке капилляра приводит к большим концентрациям напряжения в переходных зонах: пулька - капилляр, воронка - капилляр (образование микротрещины). В то же время, искажается геометрия получаемой ампулы, что не допустимо.

При соотношении Кц (0,5-1,5) V нагрев стеклотрубки высокотемпературной смесью получается равномерным без резких перепадов температур что способствует вытяжке капилляров

ампул с равнопеременной толщиной стенки и перераспределению внутренних напряжений. Данное соотношение радиуса наружной части щели к длине щели позволяет формировать капилляры ампул с заданной геометрией при снижении брака готовых ампул от высокой концентрации напряжений в переходных зонах.

Если ширина щели

,015

Ц

то

такая горелка не позволяет вьшти на необходимую производительность в связи с тем, что температура пламени такой горелки ниже, чем требуется ля ускоренного разогрева стекла под вытяжку капилляра ампулы. Увеличить расход горючей смеси через такую горелку не представляется возможньм вследствие срыва пламени (так как скорость истечения горючей смеси выше скорости ее сгорания).

Если ширина щели

Зц 0,02

Ц

то

при таком соотношении ширины и длины ели пламя горючей смеси получается

очень мощным, что влечет за собой

быстрый разогрев наружных слоев стенки стеклотрубки.

В то же время, внутренние стенки по отношению к наружным не успевают

разогреться, что обусловливает образование больших перепадов напряжения и искажение геометрии ампул при ее изготовлении. При уменьшении подачи горючей смеси через такую горелку с целью снижения температуры факела возможен проскок пламени во внутрь горелки и взрыв горючей смеси в газопроводе (так как скорость истечения горючей смеси из горелки ниже скорости ее сгорания).

Следовательно соотношение S, (0,015-0,02) f является оптималь- ным и позволяет экономно расходовать газовую смесь, получить заданную геометрию пламени,горелки с требуемой температурой.

Горелка работает следующим образом.

К вращающемуся стеклодроту (не

показан) подводят горелку с горящей горючей смесью, например кислород- водород, на расстоянии 10-20 мм от стенки стеклодрота- так, что щель горелки располагается вдоль оси обрабатываемого стеклодрота. Через 2- 3 с после разогрева стенки последнего горелку отводят и производят вытяжку капилляра.

Применение предлагаемой горелки для изготовления ампул с использованием высокотемпературной смеси позволит повысить производительность труда при вытяжке капилляров по срав- нению с известными методами формовки в 2-2,5 раза, улучшить качество выпускаемой.,-продукции и сократить брак, связанный с образованием микротрещин в ампулах в процессе их скоростного нагрева высокотемпературным факелом и последукнцей вытяжки капилляров при наличии высоких концентраторов напряжения.

Формула изобретения Устройство для HarpiSBa стеклянных изделий,преимущественно ампул, соРедактор Н. Гулько

Составитель Л. Голубева

Техред А.Кравчук Корректор В. Бутяга

Заказ 6802/20 Тираж 457 Подписное

. ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,4

держащее горелку, прямоугольный кор- -пус которой выполнен со щелью, о т- личающееся тем, что, с целью повышения качества изделий и исключения брака при нагреве высокотемпературным пламенем, наружная часть щели выполнена выпуклой по дуге окружности с радиусом, равным RUJ, (0,5-1,5) f, а длина и ши - рина щели находятся в зависимости

S (0,015-0,02) Е,

где Кц - радиус щели, мн; , - ширина щели, мм; - длина щели, мм.

/

Фиг г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНКИ СТЕКЛЯННОЙ ДЛЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2000 |

|

RU2164502C1 |

| Способ резки стеклянных трубок | 1980 |

|

SU966048A1 |

| Способ изготовления и наполнения ампул | 1982 |

|

SU1146283A1 |

| ПОЛУАВТОМАТ ДЛЯ ФОРМОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ | 2012 |

|

RU2535570C2 |

| Машина для запайки ампул | 1980 |

|

SU945096A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| Способ огневой полировки стеклоизделий,обработанных алмазной гранью | 1981 |

|

SU1010025A1 |

| УСТРОЙСТВО ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ УТИЛИЗАЦИИ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 2013 |

|

RU2584398C2 |

| Устройство для резки стеклян-НОгО дРОТА | 1979 |

|

SU812774A1 |

| Устройство для запайки ампул под вакуумом | 1982 |

|

SU1068122A1 |

Изобретение относится к повторной тепловой обработке стеклянных изделий и может быть использовано при формировании капилляров ампул. Цель изобретения - повьшение качества изделий и исключение брака при нагреве высокотемпературным пламенем. Устройство имеет горелку с корпусом 1, переходящим в патрубок 2, в нижней части которого имеется резьба 3 для подсоединения к источникам питания горючей смеси. В верхней части корпуса 1 имеется щель 4, наружная часть которой выполнена по радиусу, равному 4-20 им. Длина наружной части щели Ещ и ее ширина Ч находятся в зависимости

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1986-12-23—Публикация

1985-04-08—Подача