Изобретение относится к производству керамических изделий и может быть использовано при получении керамических плиток различного назначения, преимущественно облицовочных.

Цель изобретения - снижение водо- поглощения плитки при одновременном снижении температуры обжига, снижение плотности, усадки и повышения прочности и термостойкости плитки.

Пример. Берут 2,5 кг глины полукислой и 2,5 кг шлака 1, содержащего основные окислы, %: Si02 39,44; , 5; Fe-jO, 12,69;2:.МеО 39 и 0,46, имеющий соотношение .jO,,, равное 0,722. Массу смешивают с 3,4 кг воды, содержащей 2,5 г щ-елочного жидкого стекла с плотностью 1,4 г/см , и подвергают измельчению в шаровой мельнице в течение 6 ч до остатка 2% на сите 0063. Полученный шликер сушат до влажности 7%, измельчают до остатка на сите 2,0.

Из пресс-порошка прессуют плитку размером 120x65x7 мм под давлением 24 Ж1а, сушат в щелевой сушилке и обжигают в роликовой печи при 1020°С в течение 50 мин.

Полученная плитка имеет прочность на изгиб 51 МПа, морозостойкость более 50 циклов, водопоглощенне 5,5% влажностное расширение 0,019%, плотность 1,5 г/см, термостойкость 16 теплосмен и усадку 0,85%.

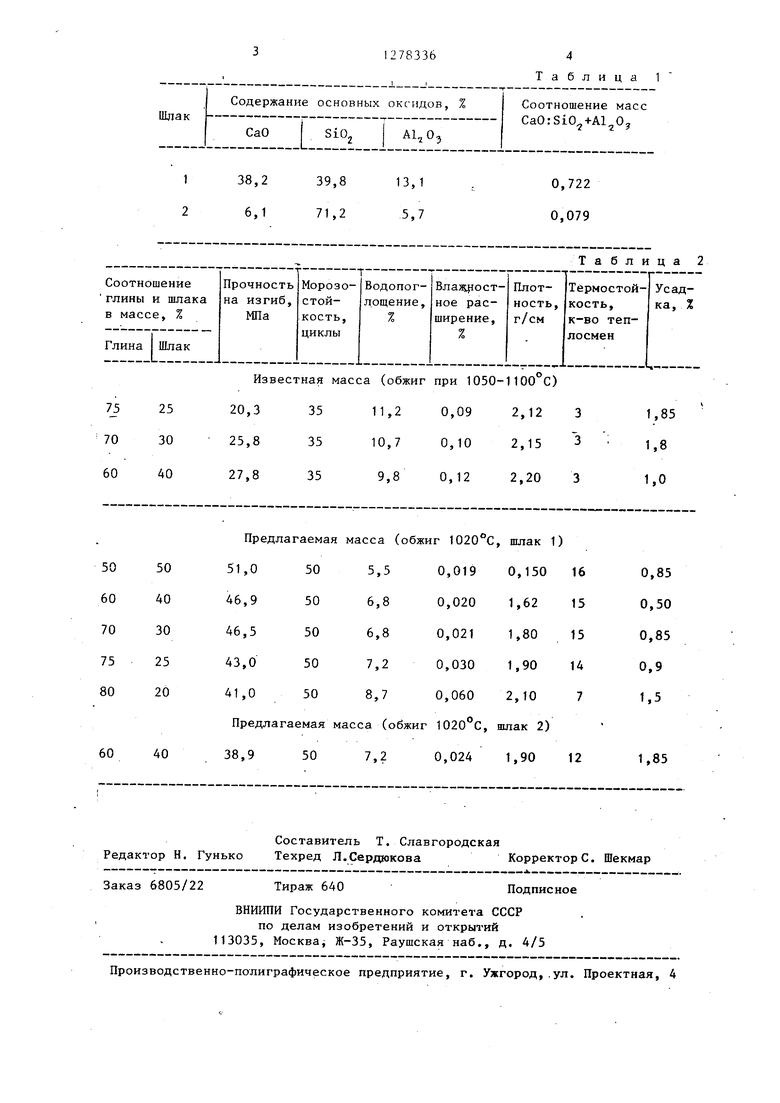

Аналогично обрабатывают смесь глины и шлака при других их соотношениях (в предлагаемых пределах.) и определяют свойства плитки. Для сравнения испытывают плитку из смеси, содержащей 80% глины и 20% шлака 7.

То же делают с использованием шлака 2, содержащего основные окислы, .%: SiO 43; 10,45; 7,88;2:МеО 33,7; 0,7, с соотношением CaOi SiO - Al O,, равным 0,079.

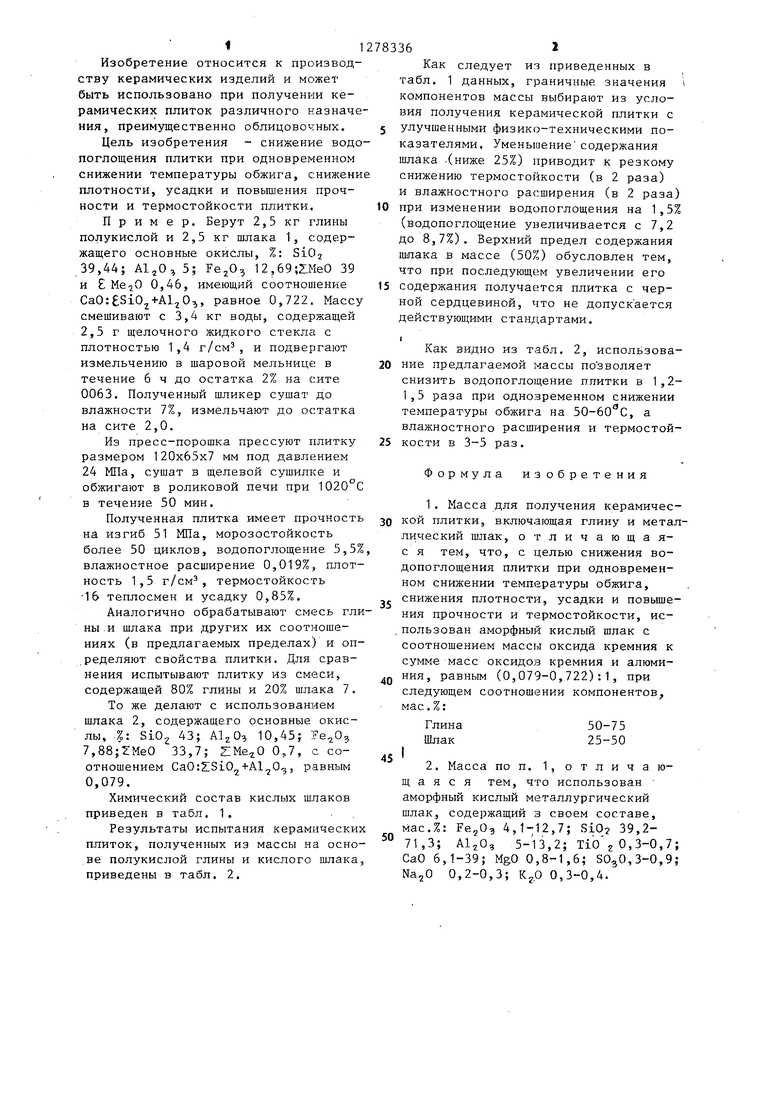

Химический состав кислых шлаков приведен в табл. 1. .

Результаты испытания керамических плиток, полученных из массы на осно- .ве полукислой глины и кислого шлака, приведены в табл. 2.

Как следует из приведенных в табл. 1 данных, граничные значения i компонентов массы выбирают из условия получения керамической плитки с

улучшенными физико-техническими показателями. Уменьшение содержания шлака -(ниже 25%) приводит к резкому снижению термостойкости (в 2 раза) и влажностного расширения (в 2 раза)

при изменении водопоглощения на 1,5% (водопоглощение увеличивается с 7,2 до 8,7%). Верхний предел содержания шлака в массе (50%) обусловлен тем, что при последующем увеличении его

содержания получается плитка с черной сердцевиной, что не допускается действующими стандартами.

I

Как видно из табл. 2, использование предлагаемой массы позволяет

снизить водопоглощение плитки в 1,2- 1,5 раза при одновременном снижении температуры обжига на 50-60 0, а влажностного расширения и термостойкости в 3-5 раз.

Формула изобретения

1. Масса для получения керамичес- кой плитки, включающая глину и металлический шлак, отличающая- с я тем, что, с целью снижения водопоглощения плитки при одновременном снижении температуры обжига.

снижения плотности, усадки и повышения прочности и термостойкости, использован аморфный кислый шлак с соотношением массы оксида кремния к сумме масс оксидов кремния и алюминия, равньп (0,079-0,722): 1, при следующем соотношении компонентов мае.%:

Глина Шлак

50-75 25-50

2. Масса по п. 1, отличаюаяся тем, что использован аморфный кислый металлургический шлак, содержащий в своем составе, мас.%: Ре,0э 4,1-12,7; SiO 39,2- 71,3; , 5-13,2; Tio г 0,3-0,7; CaO 6,1-39; MgO 0,8-1,6; ,3-0,9; 0,2-0,3; 0,3-0,4.

Предлагаемая масса (обжиг 1020°С, шлак 1)

Предлагаемая масса (обжиг 1020°С, шлак 2)

60

40

38,9

50

Редактор Н. Гунько

Составитель Т. Славгородская

Техред Л.СердюковаКорректоре. Шекмар

Заказ 6805/22

Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москваi Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,.ул. Проектная, 4

Таблица 1

Таблица 2

7,2

0,024 1,90

12

1,85

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1988 |

|

SU1627535A1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1599344A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1974 |

|

SU507540A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1414833A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

| Способ изготовления керамических изделий | 1988 |

|

SU1696409A1 |

| Керамическая масса для изготовления облицовочных плиток | 1985 |

|

SU1278338A1 |

Изобретение относится к произ- водству керамических изделий. Цель изобретения - снижение водопоглоще- ния плитки при одновременном снижении температуры обжига, снижение плотности, усадки и повьшение прочности и термостойкости. Масса содержит 50-75 мас.% глины и 25-50 мас.% аморфного кислого шлака с соотношением массы оксида кремния к сумме оксидов кремния и алюминия, равным

| Керамическая масса | 1974 |

|

SU507540A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-23—Публикация

1982-07-15—Подача