Изобретение относится к машиностроению и может быть использовано в автоматических линиях для сборки подшинников качения.

Цель изобретения - повышение производительности и снижение брака при сборке подшипниковых узлов путем обеснечения сборки без принудительной деформации наружного кольца подшипника.

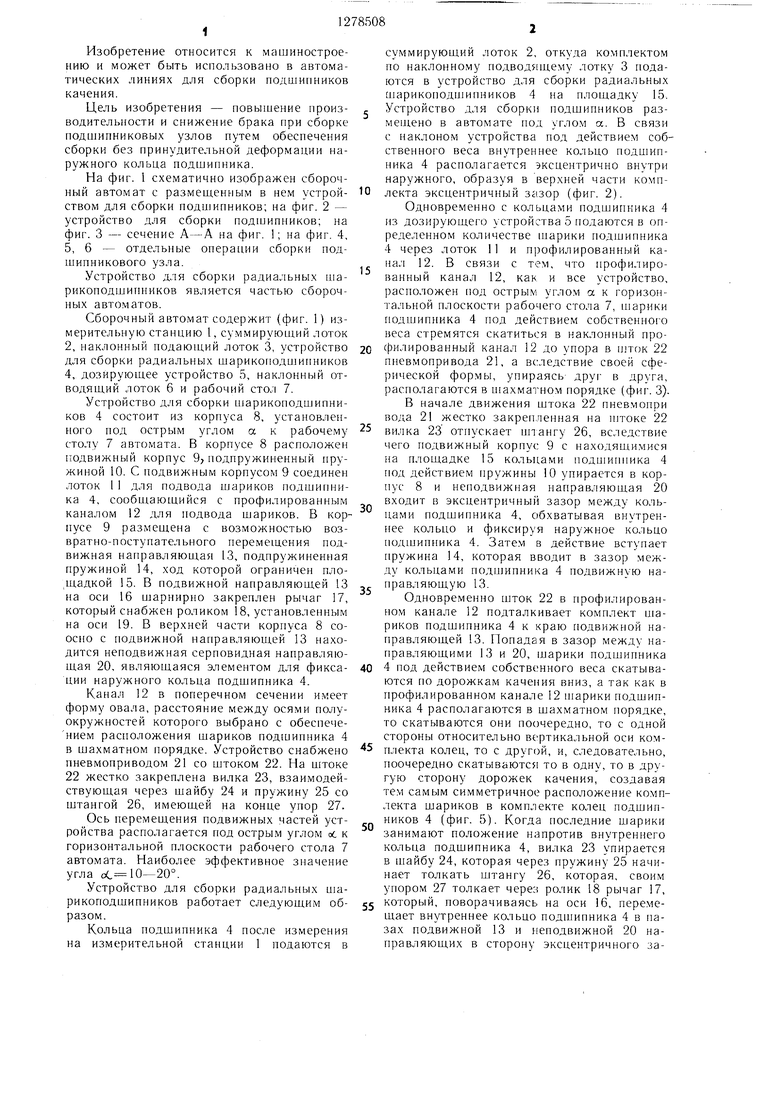

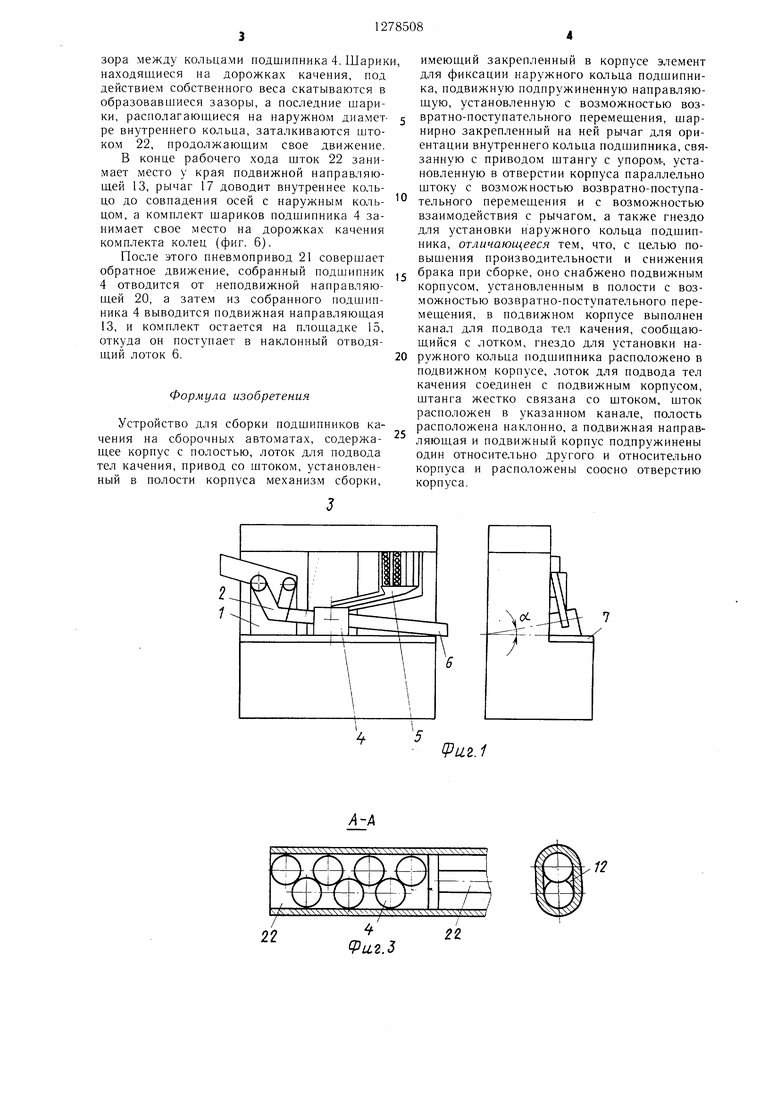

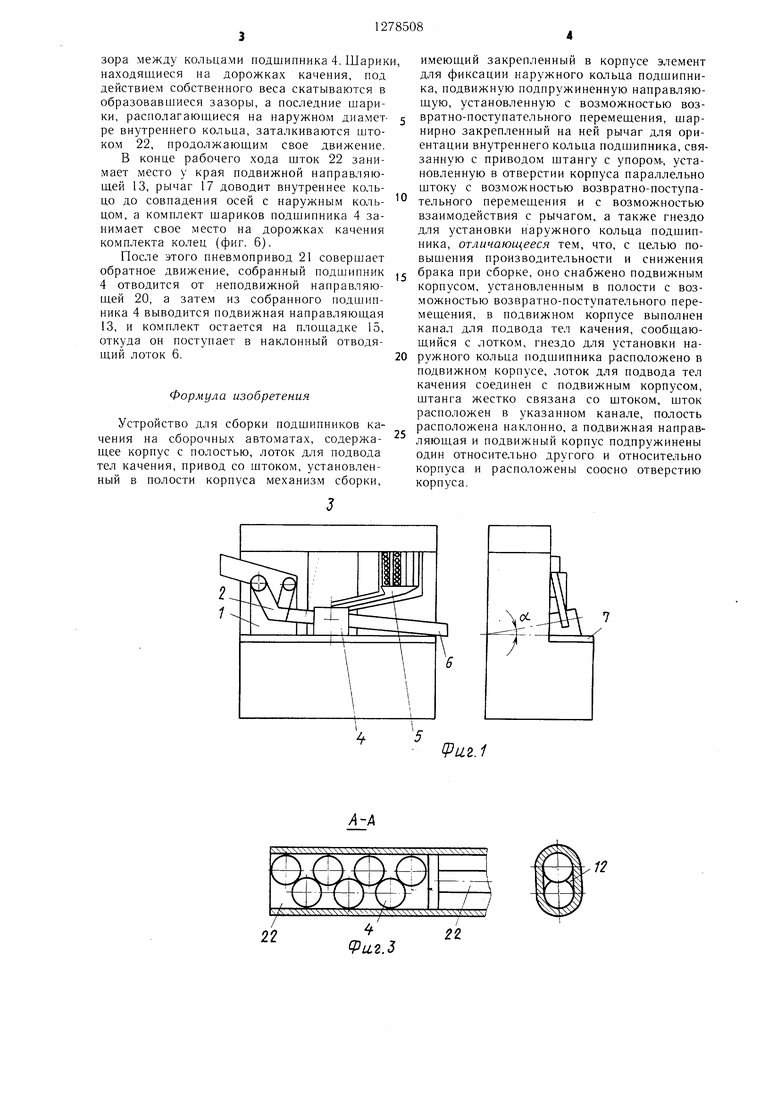

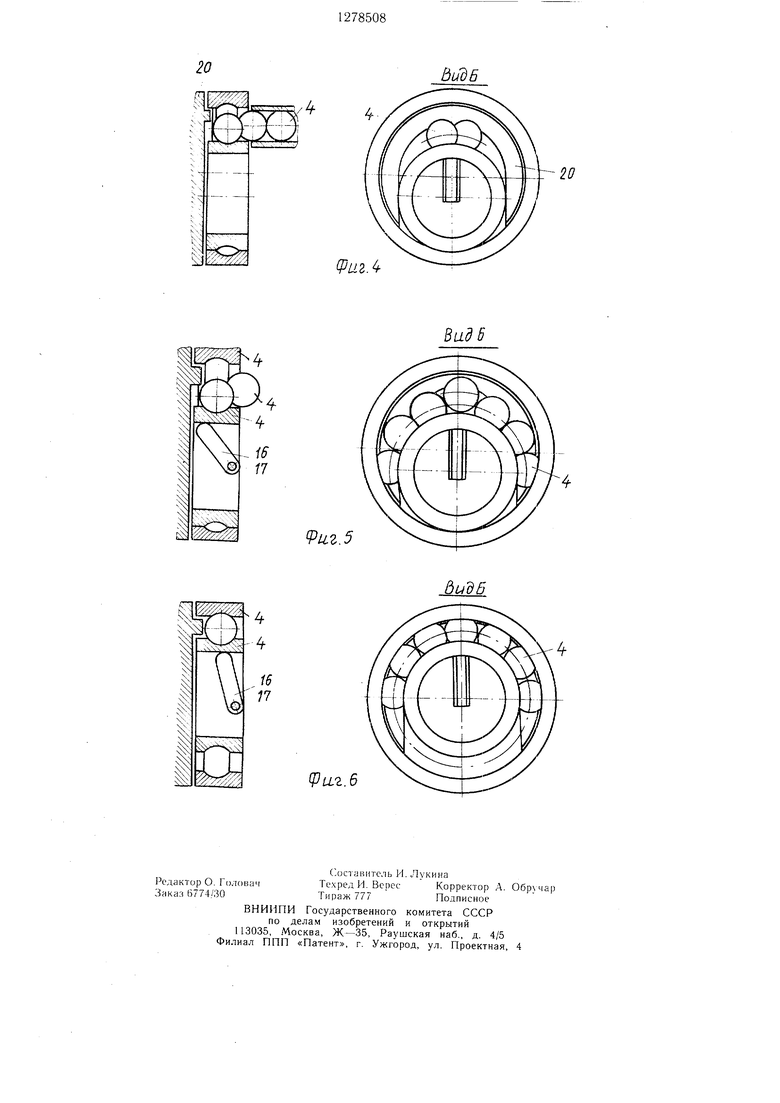

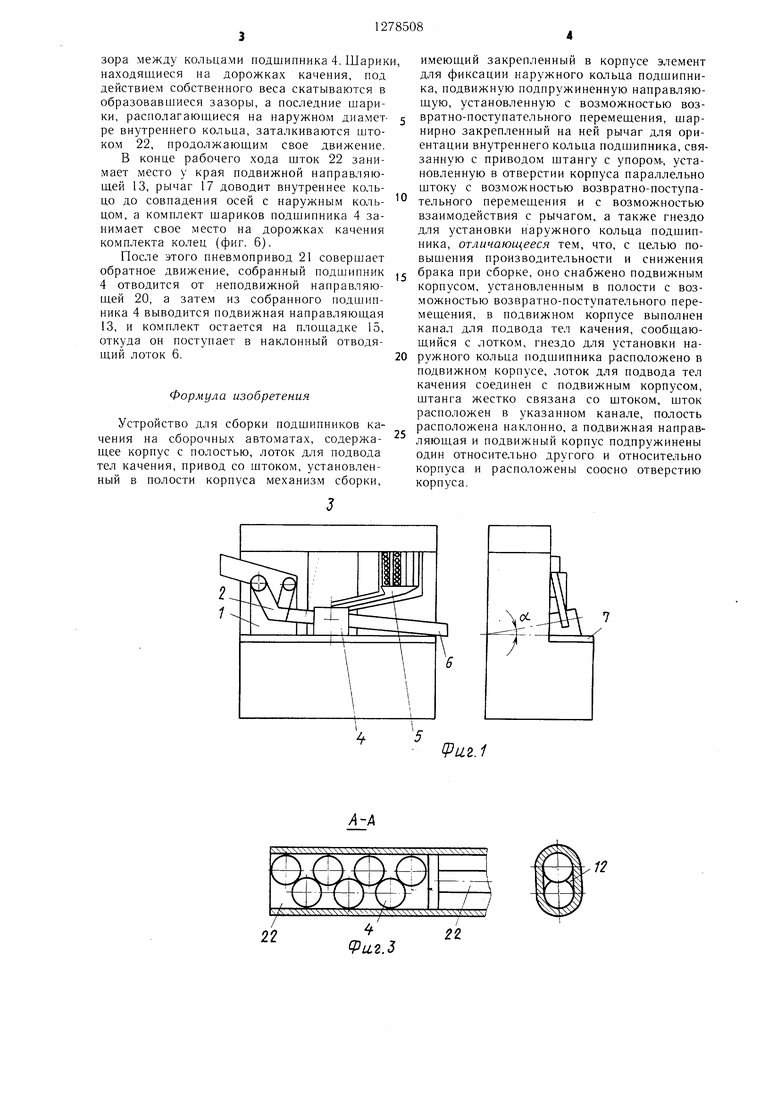

На фиг. 1 схематично изображен сборочный автомат с размещенным в нем устройством для сборки НОДН1ИПНИКОВ; на фиг. 2 - устройство для сборки подшинников; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4, 5, 6 - отдельные онера 1ии сборки подшипникового узла.

Устройство для сборки радиальных шарикоподшипников является частью сборочных автоматов.

Сборочный автомат содержит (фиг. 1) измерительную станцию 1, суммируюпшй лоток 2, наклонный подающий лоток 3, устройство для сборки радиальных шарикоподшипников 4, дозирующее устройство 5, наклонный отводящий лоток 6 и рабочий стол 7.

Устройство для сборки шарикоподшипников 4 состоит из корпуса 8, установлеп- нод острым углом а к рабочему столу 7 автомата. В корпусе 8 расположен подвижный корпус 9, подпружиненный пружиной 10. С подвижным корпусом 9 соединен лоток I 1 для подвода шариков подшипника 4, сообщающийся с профилированным каналом 12 для нодвода шариков. В корпусе 9 размешена с возможностью возвратно-поступательного перемещения подвижная направляющая 13, подпружиненная пружиной 14, ход которой ограничен пло- ,н 1адкой 15. В подвижной направляющей 13 на оси 16 шарнир}1О закреплен рычаг 17, который снабжен роликом 18, установленным на оси 19. В верхней части корпуса 8 со- осно с подвижной направляюн ей 13 находится неподвижная серповидная направляющая 20, являющаяся элементом для фикса- ции наружного кольца подшипника 4.

Канал 12 в поперечном сечении имеет форму овала, расстояние между осями полуокружностей которого выбрано с обеспечением расположения шариков подшипника 4 в шахматном порядке. Устройство снабжено пневмоприводом 21 со штоком 22. На штоке 22 жестко закреплена вилка 23, взаимодействующая через шайбу 24 и пружину 25 со штангой 26, имеющей на конце упор 27. Ось перемепхения подвижных частей устройства располагается под острым углом ос к горизонтальной плоскости рабочего стола 7 автомата. Наиболее эффективное значение угла оС 10-20°.

Устройство для сборки радиальных шарикоподшипников работает следующим образом.

Кольца подшипника 4 после измерения на измерительной станции 1 подаются в

0

5

, 0

0

0

55

суммирующий лоток 2, откуда комплектом по наклонному подводящему лотку 3 подаются в устройство для сборки радиальных шарикоподшипников 4 на площадку 15. Устройство для сборки подшипников размещено в автомате под углом а. В связи с наклоном устройства под действием собственного веса внутреннее кольцо подшипника 4 располагается эксцентрично внутри наружного, образуя в верхней части комплекта эксцентричный зазор (фиг. 2).

Одновременно с кольцами подшипника 4 из дозирующего устройства 5 подаются в определенном количестве П1арики подшипника 4 через лоток 11 и профилированный канал 12. В связи с тем, что профилированный канал 12, как и все устройство, расположен под острым углом а к горизонтальной плоскости рабочего стола 7, шарики подшипника 4 под действием собственного веса стремятся скатиться в наклонный про- ((зилированный канал 12 до упора в шток 22 пневмопривода 21, а вследствие своей сферической формы, упираясь друг в друга, располагаются в шахматном порядке (фиг. 3).

В начале движения штока 22 пневмопри вода 21 жестко закрепленная на штоке 22 вилка 23 отпускает нпангу 26, вследствие чего подвижный корпус 9 с находящимися на площадке 15 кольцами 11одц1игн1ика 4 под действием пружины 10 упирается в корпус 8 и неподвижная направляющая 20 входит в эксцентричный зазор между кольцами подшипника 4, обхвать вая внутреннее кольцо и фиксируя наружное кольцо подшипника 4. Затем в действие вступает пружина 14, которая вводит в зазор между кольцами подп ипника 4 подвижную направляющую 13.

Одновременно шток 22 в профилированном канале 12 подталкивает комплект шариков подшипника 4 к краю подвижной направляющей 13. Попадая в зазор между направляющими 13 и 20, шарики подшипника 4 под действием собственного веса скатываются по дорожкам качения вниз, а так как в профилированном канале 12 шарики подшипника 4 располагаются в шахматном порядке, то скатываются они поочередно, то с одной стороны относительно вертикальной оси комплекта колец, то с другой, и, следовательно, поочередно скатываются то в одну, то в другую сторону дорожек качения, создавая тем самым симметричное расположение комплекта шариков в комплекте колец подшипников 4 (фиг. 5). Когда последние шарики занимают положение напротив внутреннего кольца подшипника 4, вилка 23 упирается в шайбу 24, которая через пружину 25 начинает толкать штангу 26, которая, своим упором 27 толкает через ролик 18 рычаг 17, который, поворачиваясь на оси 16, перемешает внутреннее кольцо подшипника 4 в пазах подвижной 13 и неподвижной 20 направляющих в сторону эксцентричного за

зора между кольцами подшипника 4. Шарик находящиеся на дорожках качения, под действием собственного веса скатываются в образовавшиеся зазоры, а последние шарики, располагающиеся на наружном диаметре внутреннего кольца, заталкиваются штоком 22, продолжающим свое движение.

В конце рабочего хода шток 22 занимает место у края подвижной направляющей 13, рычаг 17 доводит внутреннее кольцо до совпадения осей с наружным кольцом, а комплект шариков подшипника 4 занимает свое место на дорожках качения комплекта колец (фиг. 6).

После этого пневмопривод 21 совершает обратное движение, собранный подшипник 4 отводится от неподвижной направляющей 20, а затем из собранного подшипника 4 выводится подвижная направляющая 13, и комплект остается на площадке 15, откуда он поступает в наклонный отводящий лоток 6.

чения на сборочных автоматах, содержащее корнус с полостью, лоток для подвода тел качения, привод со штоком, установленный в полости корпуса механизм сборки.

Формула изобретения Устройство для сборки подшипников ка

с 0

имеющий закрепленный в корпусе элемент для фиксации наружного кольца подщипни- ка, подвижную подпружиненную направляющую, установленную с возможностью возвратно-поступательного перемещения, шар- нирно закрепленный на ней рычаг для ориентации внутреннего кольца подшипника, связанную с приводом штангу с упором-, установленную в отверстии корпуса параллельно штоку с возможностью возвратно-поступательного перемещения и с возможностью взаимодействия с рычагом, а также гнездо для установки наружного кольца подшипника, отличающееся тем, что, с целью повышения производительности и снижения брака при сборке, оно снабжено подвижным корпусом, установленным в полости с возможностью возвратно-поступательного перемещения, в подвижном корпусе выполнен канал д.тя подвода тел качения, сообщающийся с лотком, гнездо для установки наружного кольца подщипника расположено в подвижном корпусе, лоток для подвода тел качения соединен с подвижным корпусом, штанга жестко связана со штоком, шток расположен в указанном канале, полость расположена наклонно, а подвижная направляющая и подвижный корпус подпружинены один относительно другого и относительно корпуса и расположены соосно отверстию корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиальных шариковых подшипников и автомат для его осуществления | 1977 |

|

SU717425A1 |

| Автомат для комплектования шарикоподшипников | 1974 |

|

SU740990A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Устройство для сборки шарикоподшипников | 1974 |

|

SU638760A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Автомат для сборки радиальных шариковых подшипников с углом заполнения шарами менее 180 | 1975 |

|

SU694688A1 |

| Автомат для сборки игольчатых подшипников карданного типа | 1976 |

|

SU717422A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ ШАРИКОПОДШИПНИКОВ В БУМАГУ | 1954 |

|

SU103764A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ДЛЯ СБОРКИ ДВУХРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ | 1997 |

|

RU2148738C1 |

Изобретение относится к области машиностроения и может быть использовано в автоматических линиях для сборки подшипников качения. Целью изобретения является повышение производительности и снижение брака при сборке путем обеспечения сборки без принудительной деформации наружного кольца подшипника. Устройство содержит подпружиненный подвижный корпус (ПК) 9 с подпружиненной подвижной направляющей 13, штангой 26 и жестко связанным с ней и приводом штоком 22. ПК расположен в наклоненной под острым угло.м к рабоче.му столу автомата полости, выполненной в корпусе 8. Шток 22 расположен в канале 12 для подвода тел качения. Гнездо для наружного кольца подшипника (П) 4 расположено в ПК- Внутреннее кольцо П расположенЬ эксцентрично наружному под собственным весом. Для фиксации наружного кольца П устройство содержит неподвижную направляющую 20, закрепленную в корпусе 8. Рычаг 17 под воздействием перемещающейся от привода 21 штанги 26 поворачивается и перемещает внутреннее кольцо П в пазах подвижной 13 и неподвижной 20 направляющих в сторону эксцентричного зазора между кольцами, а последние шарики заталкиваются штоком 22. 6 ил. i W 21 23 2it 25 7/ 1C 00 ел о оо /5 26 10 8 Фиг. 2 Л / /3 W л

IPU2.1

22

20

ВидБ

(риг.

Bad 5

4

с

9иг.5

MiM

Vu,2.6

| Устройство для комплектованияи СбОРКи пОдшипНиКОВ КАчЕНия | 1979 |

|

SU830035A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-12-23—Публикация

1985-01-02—Подача