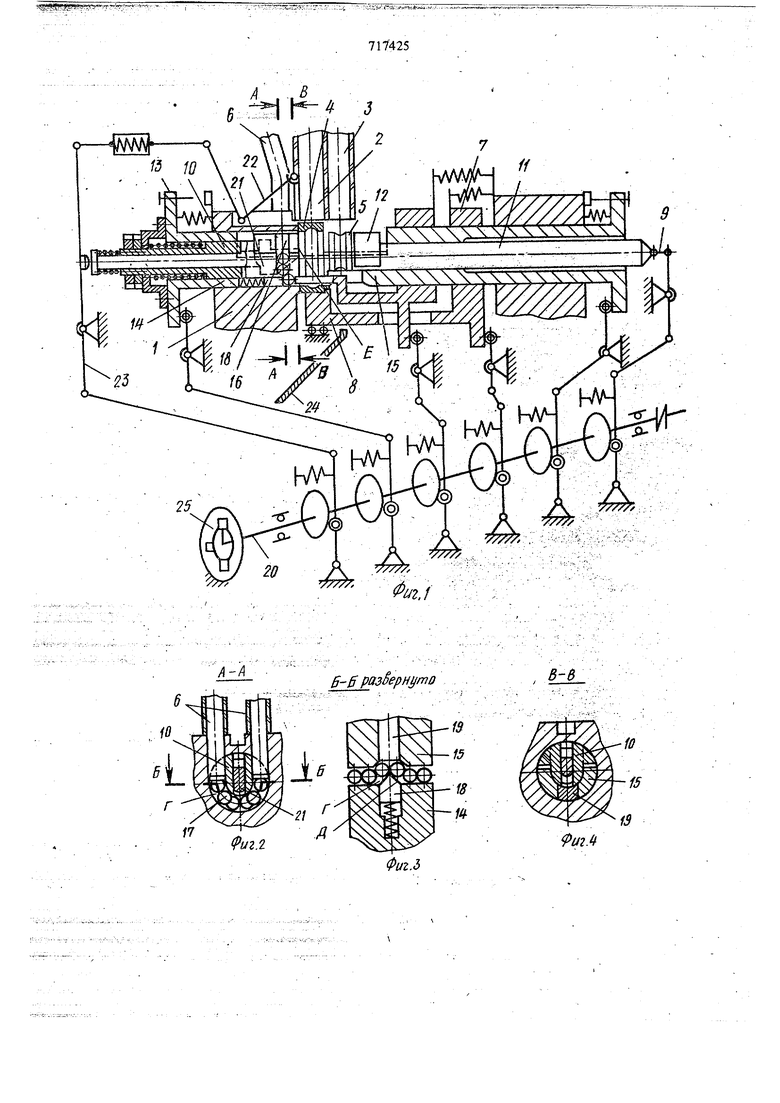

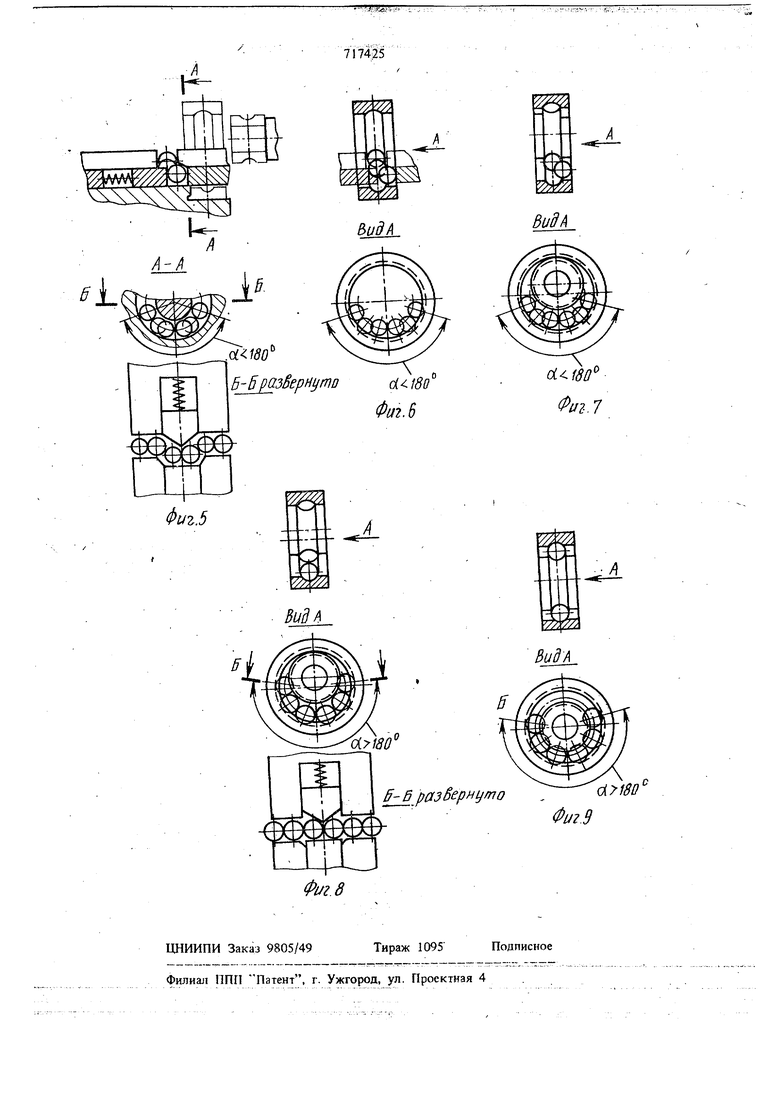

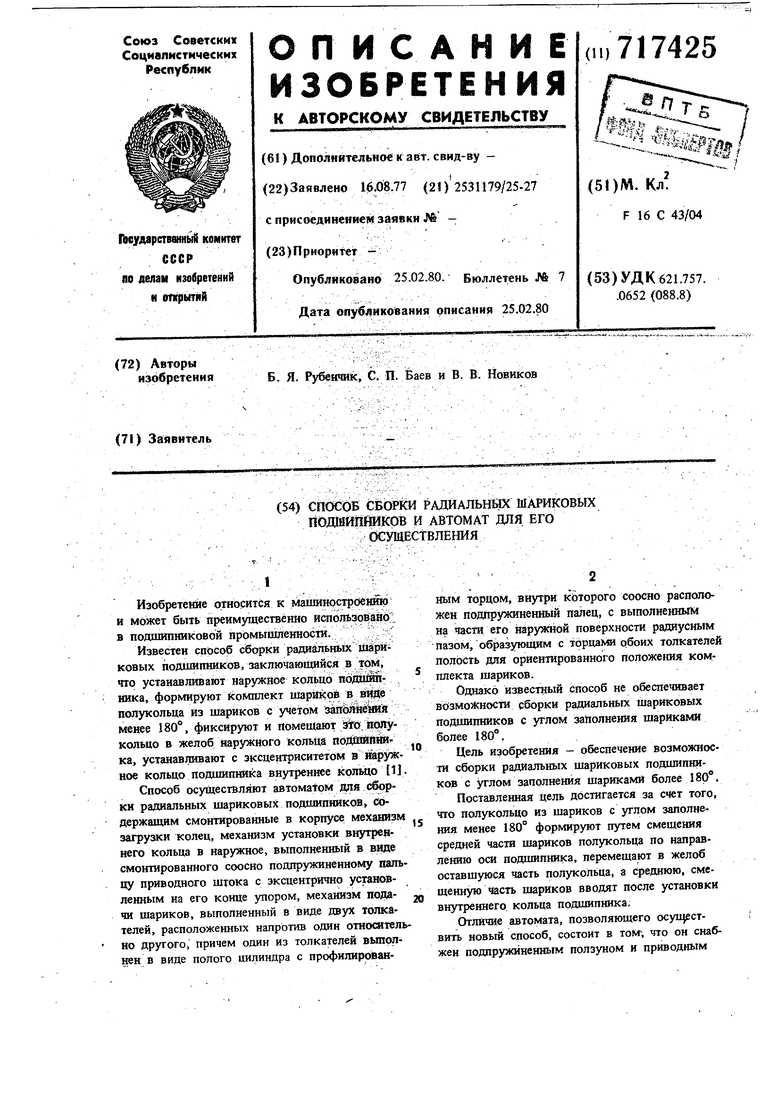

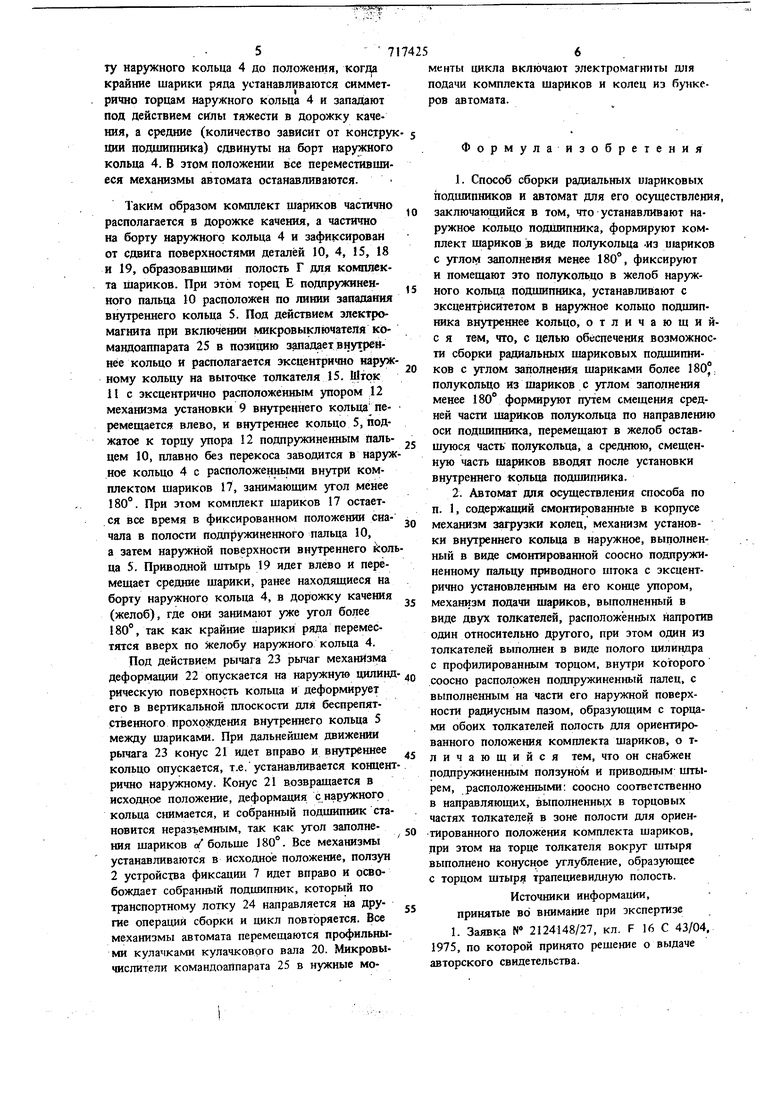

37 штырем, расположенными соосно соответственно в направляющих, выполненных в торцовых частях толкателей в зоне полости для ориентированного положения комплекта ийариков, при этом на торце толкателя вокруг штыря выпол-нено конусное углубление, образующее с торцом штыря трапецевидную полость для размещения там смещенной части шариков полуколь ц-а., На фиг. 1 показан автомат, общий вид; на фиг. 2 - сечение по А-А фиг. 1; на фиг. 3 - сечение по Б-Б фиг. 2; на фиг. 4 - сечение по ВгВ фиг. 1; на фиг. 5 - схема операции формирования комплекта шариков и размещение наружного и внутреннего колец подшипника; на фиг. б - схема размещения комплекта шариков после ввода его в наружное кольцо, на фиг. 7 - схема размещения внутреннего кольца подщйпника после операции заведения его в наружное кольцо; на фиг. 8 - схема размещения комплекта шариков после операции окончательного ввода всех шариков в наружное кольцо подшипника; на фиг. 9 - схема расположения внутреннего кольца подшипника после операций опускания его на шарики. Автомат содержит смонтированные в корпусе 1 механизм загрузки колец в ВиДе Двух бункеров с .направляющими лотками 2 и 3 для поштучной .подачи соответственно наружных 4 и внутренних 5 колец, бункер шариков с механизмом выдачи комплекта шариков с выходными трубками 6, механизм фиксации 7 наружного кольца, снабженный ползуном 8, механизм установки 9 внутреннего кольца 5 Та наружное 4, выполненный в виде смонтирова ного соосно подпружиненному пальцу 10 приводного штока 11с эксцентрично установленНЬ1М на его конце упором 12. Автомат содержит механизм подачи шариков 13, выполненны с двумя толкателями 14 и 15, расположенным друг против друга, один из толкателей 14 вьщолнен в виде полого цилиндра с профи лированным торцом, внутри которого соосно расположен подпружиненный палец с выполнен ным на части его наружной поверхности радиусным пазом 16, образующим с торцами обоих толкателей и цилиндрической поверхностью отверстия в корпусе 1 полость Г для ориентиро ванного положения комплекта шариков 17, Другой толкатель 15 выполняет, кроме фунК1ШИ перемещения комплекта шариков 17, ещ и функцию направляющего желоба внутреннего кольца 5. Толкатель 14 в виде полого цилинд ра с профилирован1п 1М торцом снабжен подпру жиненным ползз ом 18, установленным в направляющей и имеющим клинообразный конец Д, входящий в долость Г между толкателями 14 и 15 в нижней ее части. Торец другого той кателя 15 выполнен с конусным углублением с размерами, обеспечивающими размещение в нем не менее одного шарика. Автомат снабжен приводным щтырем 19, расположеннь1м в направляющей толкателя 15 соосно с подпружиненным ползуном 18, торец которого совместно с конусным углублением толкателя 15 образует трапецевидную полость. Приводной нггырь 19 имеет возможность продольного перемещения от кулачкового вала 20. Клинообразный конец Д подпружиненного ползуна 18 расположен относительно трапецевидной полости так, что образует выступающий изгиб полости между толкателями 14 и 15. Автомат снабжен механизмом установки 9 внутреннего кольца 5 концентрично наружному кольцу 4, имеющего конус 21, а также механизмом деформации 22 наружного кольца 4, связанного посредством рычага 23 с кулачковым валом 20. Для удаления собранного подшипника служит лоток 24. На кулачковом валу 20 установлен командоаппарат 25. Кулачковый вал 20 и командоаппарат 25 служит для управления работой всех механизмов автомата.. Способ сборки радиальных щариковых подшипников осуществляют следующим образом. Берут соответствующие группы заранее рассортированных колец и шариков и засыпают в бункер. Кольца для массовых подшипников изготовляются без обозначения базового торца, , т.е. они могут быть собраны в любом взаимном расположении колец в собираемых подшипниках. В исходном положении все механизмы автомата находятся в положениях, как показано на фиг. 1, кроме толкателя 15 механизма подачи шариков 13 и приводного штыря 19, которые находятся в исхогшом состоянии в крайнем правом положении. Из бункера по направляющему лотку 2 наружное кольцо 4 западает: в устройство фиксации 7 наружного кольца, которое устанавливается им в положение, при котором ось Наружного кольца 4 горизонтальна. Толкатель 15 механизма подачи шариков 13 совместно с приводным штырем 19 перемещается влево. Под действием электромагнита бункера шариков по двум трубкам 6 в полость Г западает комплект шариков 15, и, таким образом, формируется комплект шариков 17 в виде цепочки с выступающим изгибом в нижней части в аксиальном направлении с углом заполнения с/ радиусного паза 16 менее 180. Синхронным движением вправо толкателей 14, 15 совместно с приводным штырем 19, ползуном 18 и пальцем 10 комплект шариков 17 перемещается в наружное кольцо 4 по бор5 7 ту наружного кольца 4 до положения, когда крайние шарики ряда устанавливаются симметрично торцам наружного кольца 4 и западают под действием силы тяжести в дорожку качения, а средние (количество зависит от констру ции подшипника) сдвинуты на борт наружного кольца 4. В этом положении все переместившиеся механизмы автомата останавливаются. Таким образом комплект шариков частично располагается в дорожке качешш, а частично на борту наружного кольца 4 и зафиксирован от сдвига поверхностями деталей 10, 4, 15, 18 и 19, образовавшими полость Г для комплекта шариков. При этом торец Е подпружиненного пальца Ш расположен по линии западания внутреннего кольца 5. Под действием электромагнита при включении микровыключателя командоаппарата 25 в позицию западает внутреннее кольцо и располагается эксцентрично наруж ному кольцу на выточке толкателя 15. Шток И с эксцентрично расположенным упором 12 механизма установки 9 внутреннего кольца перемещается влево, и внутреннее кольцо 5, поджатое к торцу упора 12 подпружиненным пальцем 10, плавно без перекоса заводится в наруж ное кольцо 4 с расположеннь1ми внутри комплектом шариков 17, занимающим угол менее 180°. При этом комплект шариков 17 остается все время в фиксированном положении сначала в полости подпружиненного пальца 10, а затем наружной поверхности внутреннего koл ца 5. Приводной штырь 19 идет влево и перемешает средние шарики, ранее находящиеся на борту наружного кольца 4, в дорожку качения (желоб), где они занимают уже угол более 180°, так как крайние шарики ряда переместятся вверх по желобу наружного кольца 4. Под действием рычага 23 рычаг механизма деформации 22 опускается на наружную цилинд рическую поверхность кольца и деформирует его в вертикальной плоскости для беспрепятственного проходаення внутреннего кольца 5 между шариками. При дальнейшем движении рычага 23 конус 21 идет вправо и внутреннее кольцо опускается, т.е. устанавливается концент рично наружному. Конус 21 возвращается в исходное положение, деформация с наружного кольца снимается, и собранный подшипник становится неразъемным, так как угол заполнеНИН шариков (/ больше 180°. Все механизмы устанавливаются в исходное положение, ползун 2 устройства фиксации 7 идет вправо и освобождает собранный подшипник, который по транспортному лотку 24 направляется на другие операций сборки и цикл повторяется. Все механизмы автомата перемещаются профильными кула1ками кулачкового вала 20. Микровычислители командоаПпарата 25 в нужиые моменты цикла включают электромагниты для подачи комплекта шариков и колец из бункеров автомата. Формулаизобретени 1. Способ сборки радиальных шариковых подшипников и автомат для его осуществления, заключающийся в том, что устанавливают наружное кольцо подшипника, формируют комплект шариков 3 виде полукольца .из нириков с углом заполне1В1я менее 180°, фиксируют и помещают зто полукольцо в желоб наружного кольца подшипника, устанавливают с зксцентриситетом в наружное кольцо подщипника внутреннее кольцо, отличающийс я тем, что, с целью обеспечения возможности сборки радиальных шариковых подшипников с углом заполнения шариками более 180°. полукольцо из Шариков с углом заполнения менее 180° формируют путем смещения средней части шариков полукольца по направлению оси подшипника, перемещают в желоб оставщуюся часть полукольца, а среднюю, смещенную часть шариков вводят после установки внутреннего кольца подшипника. 2. Автомат для осуществления способа по п. 1, содержащий смонтированные в корпусе механизм загрузки колец, механизм установки внутреннего кольца в наружное, выполненный в виде смонтированной соосно подпружиненному пальцу пртгводного штока с эксцентрично установленным на его конце упором, механизм подачи шариков, выполненный в виде двух толкателей, расположенных напротив один относительно другого, при этом один из толкателей выполнен в виде полого цилиндра с профилированным торцом, внутри которого соосно расположен подпружиненный палец, с выполненным на части его наружной поверхности радаусным пазом, образующим с торцами обоих толкателей полость для ориентированного положения комплекта шариков, о тличающийся тем, что он снабжен подпружиненным ползуном и приводнь1М штырем, расположенными: соосно соответственно в направляющих, выполненных в торцовых частях толкателей в зоне полости для ориентированного положения комплекта шариков, ри этом на торце толкателя вокруг штыря ыполнено конусное углубление, образующее торцом штыря трапециевидную полость. Источники информации, принятые во вниманне при экспертизе 1. Заявка N 2124148/27, кл. F 16 С 43/04, 1975, по которой принято решение о выдаче вторского свидетельства.

717425

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки радиальных шариковых подшипников с углом заполнения шарами менее 180 | 1975 |

|

SU694688A1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ СФЕРИЧЕСКИХ ШАРИКОПОДШИПНИКОВ С ЛЕПЕСТКОВЫМИ СЕПАРАТОРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097615C1 |

| Автомат для сортировки наружных подшипниковых колец по диаметру желоба | 1978 |

|

SU865435A2 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| Автомат для сборки игольчатых подшипников карданного типа | 1976 |

|

SU717422A1 |

| Автомат для бесшвейного скрепления книжных блоков | 1988 |

|

SU1595682A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Сборочная роторно-конвейерная линия | 1982 |

|

SU1318744A1 |

/1-/I

ЁВ pasSepHijtno

(иг.г

В-в

игЛ

Авторы

Даты

1980-02-25—Публикация

1977-08-16—Подача