вуют на кольцо 11 и смещают его вниз на необходимую величину открывая режущие кромки. При достижении напряжений в эластичном пуансоне предела

1

Изобретение относится к технологии листовой штамповки, а именно к штамповке эластичными средами.

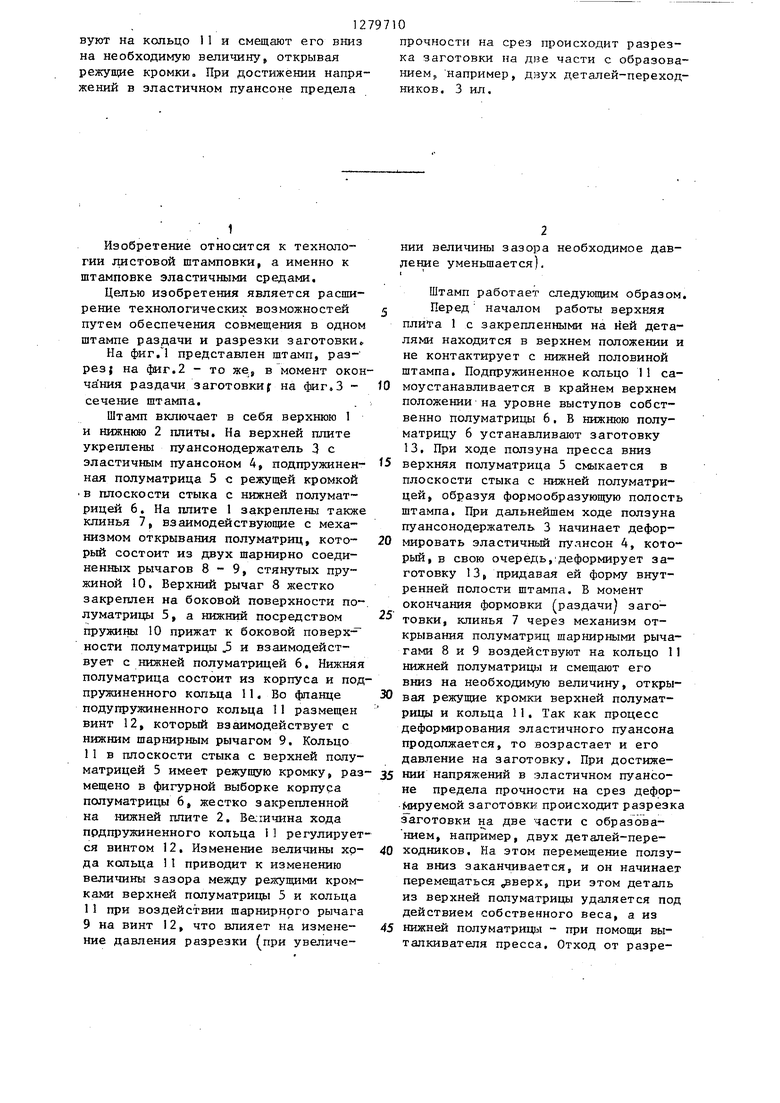

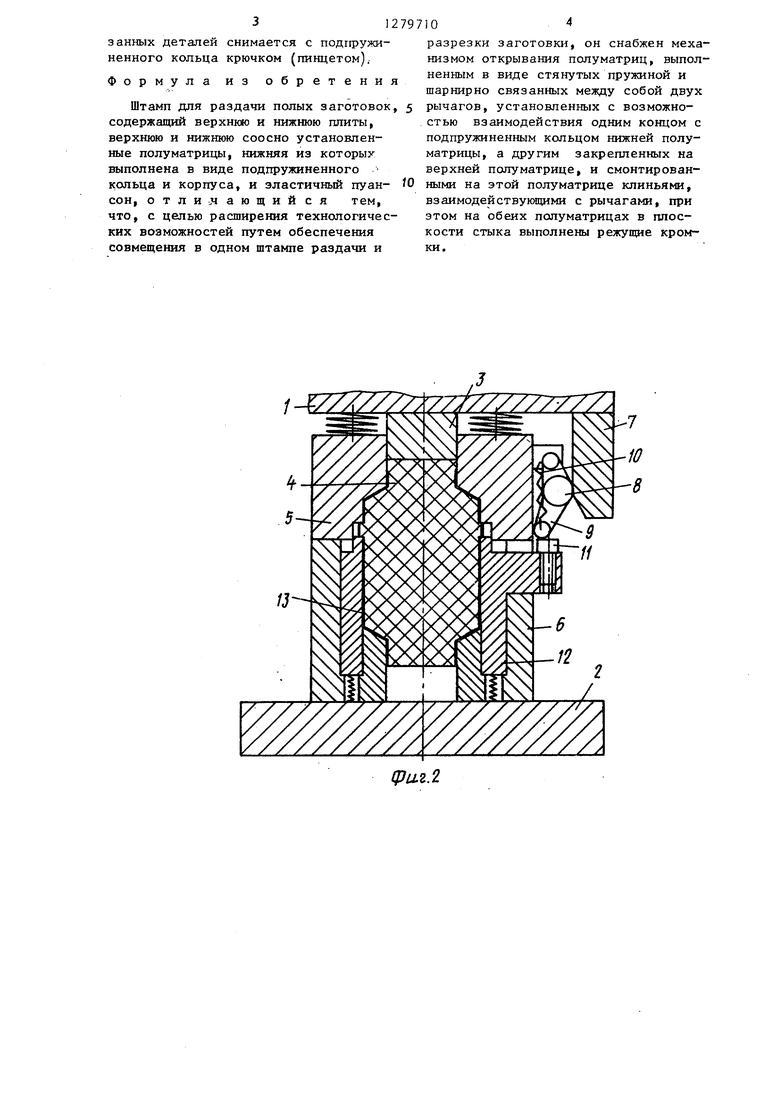

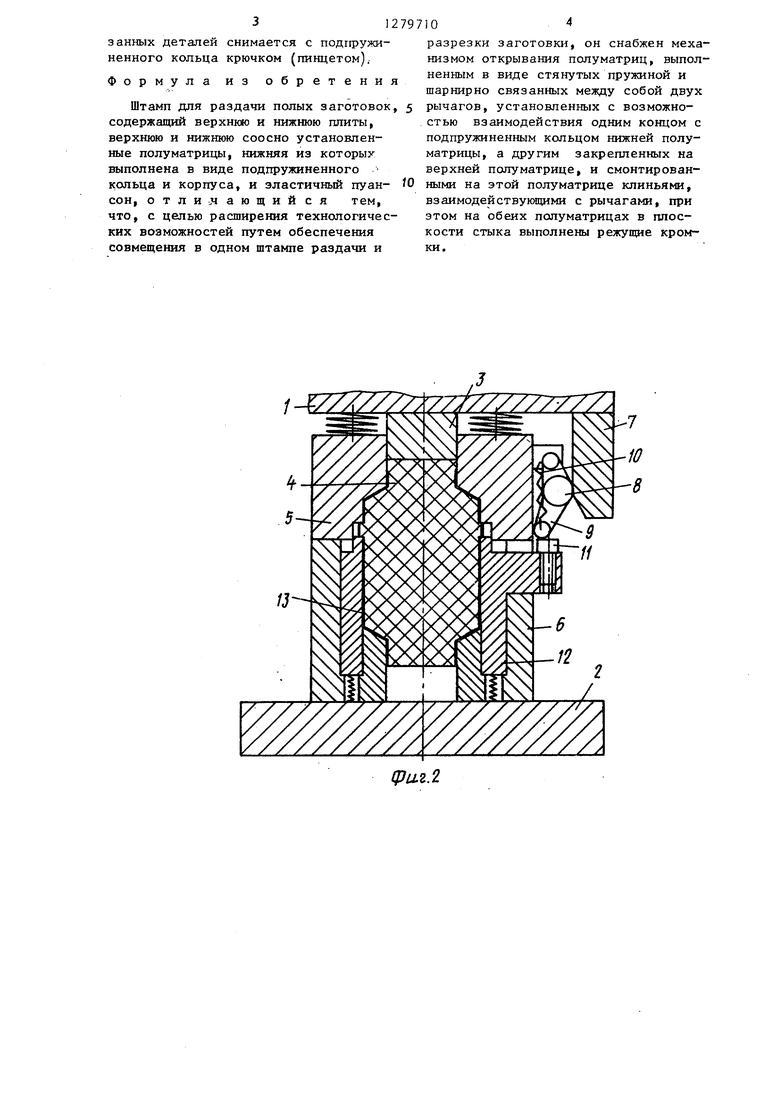

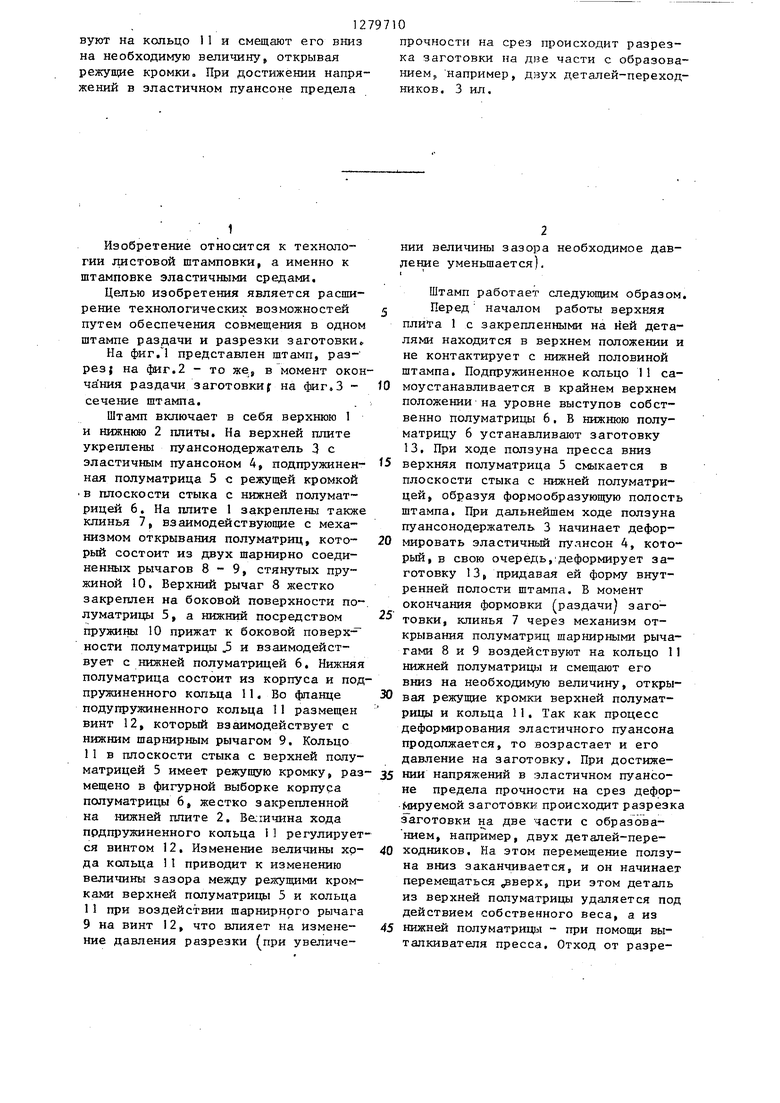

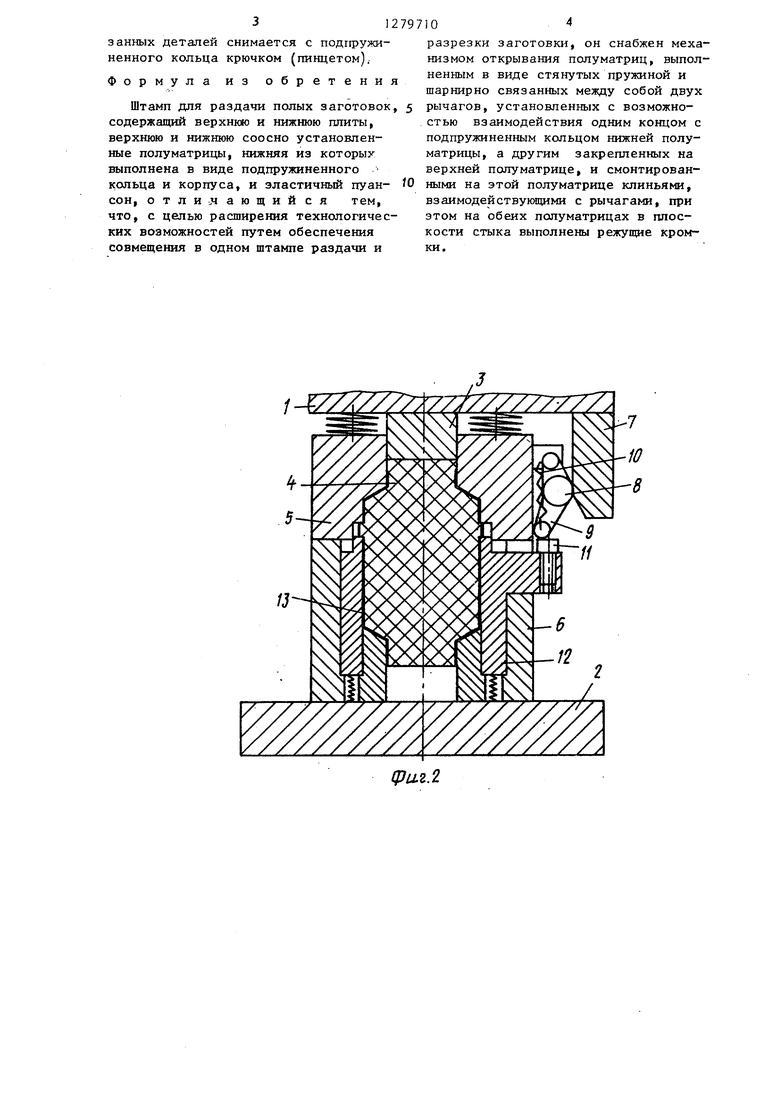

Целью изобретения является расширение технологических возможностей путем обеспечения совмещения в одном штампе раздачи и разрезки заготовки На фиг.1 представлен штамп, раз- pe3j на фиг.2 - то же, в момент окон ча ния раздачи заготовкиf на фиг.З - сечение штампа..

Штамп включает в себя верхнюю I и нижннж) 2 плиты. На верхней плите укреплены пуансонодержатель 3 с эластичным пуансоном 4, подпружиненная полуматрица 5 с режущей кромкой в плоскости стыка с нижней полуматрицей 6. На плите 1 закреплены также клинья 7р взаимодействуюшр е с механизмом открывания полуматриц, который состоит из двух шарнирно соединенных рычагов 8-9, стянутых пружиной 10, Верхний рычаг 8 жестко закреплен на боковой поверхности по луматрицы 5, а нижний посредством пружины 10 прижат к боковой поверх- ности полуматрицы и взаимодействует с нижней полуматрицей 6. Нижняя полуматрица состоит из корпуса и подпружиненного кольца 11. Во фланце подупружиненного кольца 11 размещен винт 12, который взаимодействует с нижним шарнирным рычагом 9. Кольцо 11 в плоскости стыка с верхней полуматрицей 5 имеет режущую кромку, размещено в фигурной выборке корпуса полуматрицы 6, жестко закрепленной на нижней гшите 2. В&шчина хода прдщэужиненного кольца 11 регулируется винтом 12. Изменение величины хода кольца 11 приводит к изменению величины зазора между режущими кромками верхней полуматрицы 5 и кольца 11 при воздействии шарнирного рычага 9 на винт 12, что влияет на изменение давления разрезки (при увеличепрочности на срез происходит разрезка заготовки на две части с образованием,, например, двух деталей-переходников, 3 ил.

нии величины зазора необходимое давление уменьшается), t

Штамп работает следующим образом.

Перед началом работы верхняя

плиТа 1 с закрепленными на ней деталями находится в верхнем положении и не контактирует с нижней половиной штампа. Подпружиненное кольцо 11 са- моустанавливается в крайнем верхнем положении на уровне выступов собственно полуматрицы 6. В нижнюю полуматрицу 6 устанавливают заготовку 13. При ходе ползуна пресса вниз

5 верхняя полуматрица 5 смыкается в плоскости стыка с нижней полуматрицей, образуя формообразующую полость штампа. При дальнейшем ходе ползуна пуансонодержатель 3 начинает дефор0 мировать эластичный пуансон 4, который, в свою очередь, деформирует заготовку 13, придавая ей форму внутренней полости штампа, В момент окончания формовки (раздачи заго товки, клинья 7 через механизм открывания полуматриц шарнирными рычагами 8 и 9 воздействуют на кольцо 11 нижней полуматрицы и смещают его вниз на необходимую величину, открывая режущие кромки верхней полуматрицы и кольца 11. Так как процесс деформирования эластичного пуансона продолжается, то возрастает и его давление на заготовку. При достиже5 НИИ напряжений в эластичном пуансоне предела прочности на срез деформируемой заготовки происходит разрезка заготовки на две части с образова- нием, например, двух деталей-пере0 ходников. На этом перемещение ползуна вниз заканчивается, и он начинает перемещаться верх, при этом деталь из верхней полуматрицы удаляется под действием собственного веса, а из

45 нижней полуматриц : - при помощи выталкивателя пресса. Отход от разре312797

3энных деталей снимается с подгфужи- ненного кольца крючком (пинцетом).

Формула из обретения

Штамп для раздачи полых заготовок, з содержащий верхнюю и нижнюю плиты, верхнюю и нижнюю соосно установленные полуматрицы, нижняя из которых выполнена в виде подпружиненного кольца и корпуса, и эластичный пуан- О сон, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения совмещения в одном штампе раздачи и

104

разрезки заготовки, он снабжен механизмом открывания полуматриц, выполненным в виде стянутых пружиной и шарнирно связанных между собой двух рычагов, установленных с возможностью взаимодействия одним концом с подпружиненным кольцом нижней полуматрицы, а другим закрепленных на верхней полуматрице, и смонтированными на этой полуматрице клиньями, взаимодействукнцими с рычагами, при этом на обеих папуматрицах в плоскости стыка выполнены режущие кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки полых деталей эластич-НыМ пуАНСОНОМ B жЕСТКую МАТРицу и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU835568A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для резки швеллеров | 1979 |

|

SU854618A1 |

| Штамп для резки @ -образных профилей | 1985 |

|

SU1265016A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для раздачи тонкостенных оболочек | 1988 |

|

SU1558550A1 |

| Штамп для получения деталей из плоской заготовки путем безотходной разрезки | 1980 |

|

SU902927A1 |

Изобретение относится к оснастке для листовой штамповки, а именно к штамповке эластичными средами. Целью изобретения является расширение технологических возможностей штампа за счет выполнения в одном штампе раздачи и разрезки заготовок. Штамп содержит верхнюю полуматрицу 5 и нижнкно полуматрицу, состоящую из корпуса б.и подпружиненного кольца I1, Полуматрицы в плоскости стыка имеют режущие кромки. Механизм открывания полуматриц содержит два шар- нирно соединенных рычага 8 и 9 и взаимодействукяцие с ними клинья 7. Деформирование заготовки осуществляется эластичным пуансоном 4. В ниж- нкяо полуматрицу устанавливают заготовку 13. При ходе ползуна пресса вниз полуматрица 5 смыкается в плоскости стыка с нижней полуматрицей, образуя формообразующую полость. Далее пуансон 4, деформируясь пунансо- нодержателем, деформирует заготовку по полости матрицы. В момент окончания формовки клинья 7 через механизм открывания полуматриц воздейстi (Л ND

фи.г.7.

(puzJ

| Штамп для обжима токостенных заготовок | 1975 |

|

SU543448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-06-17—Подача