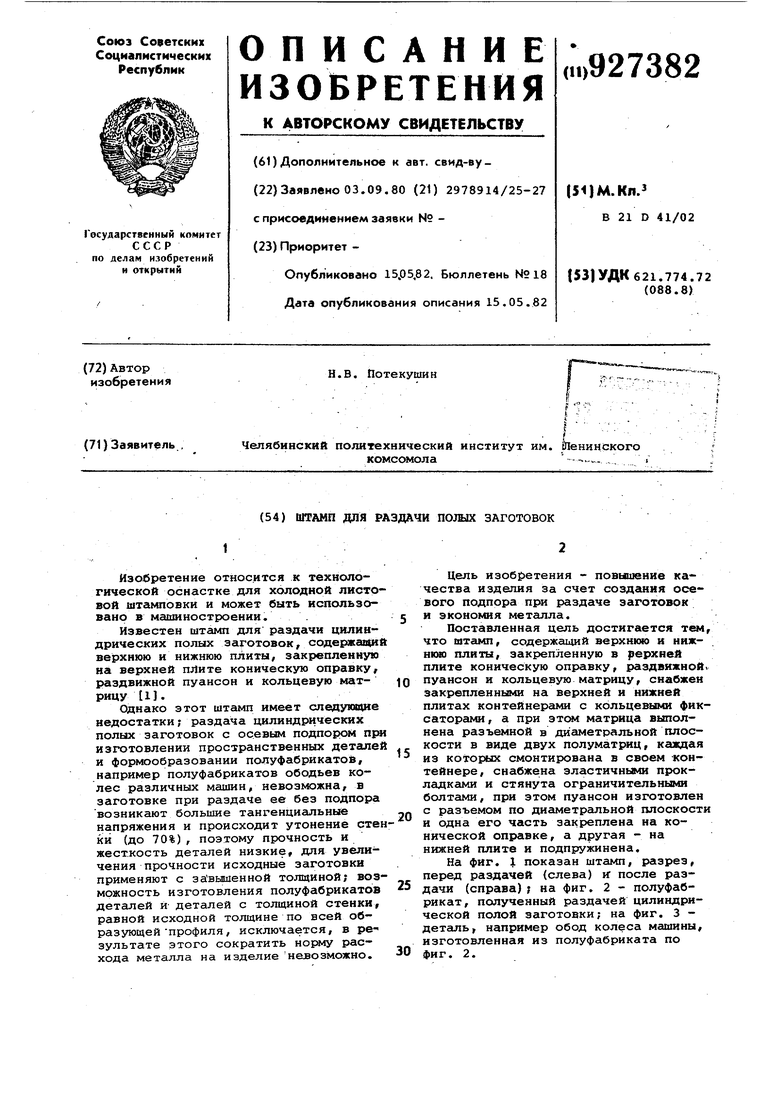

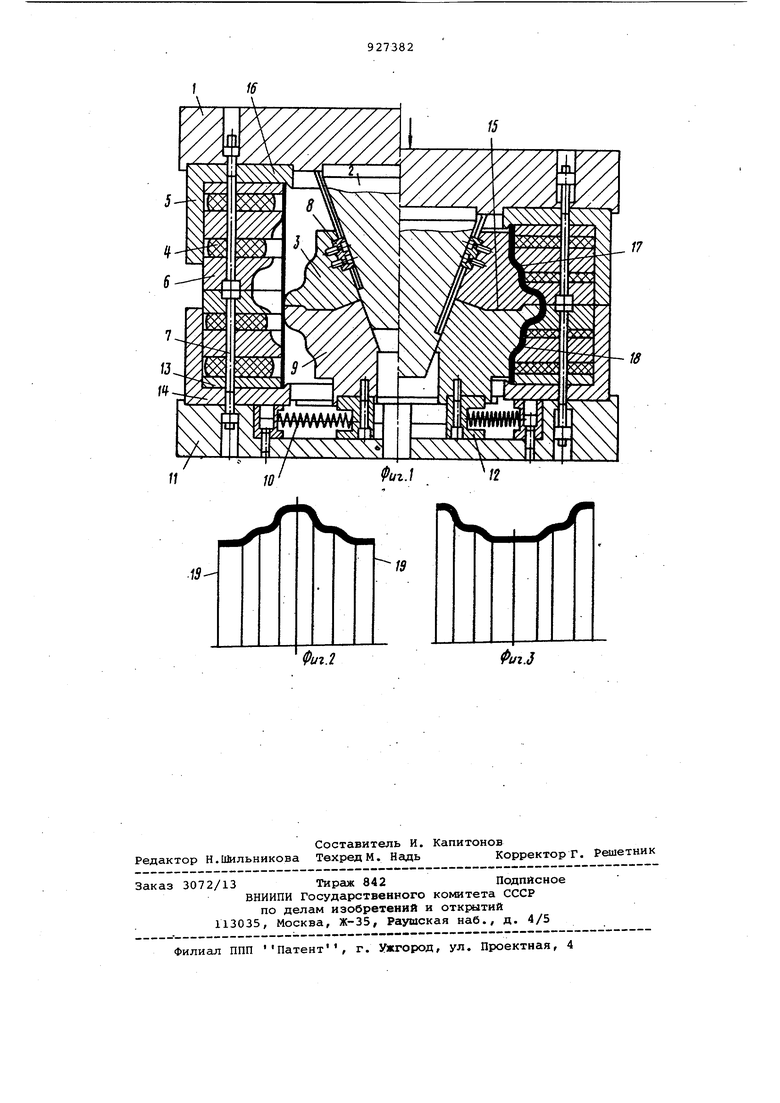

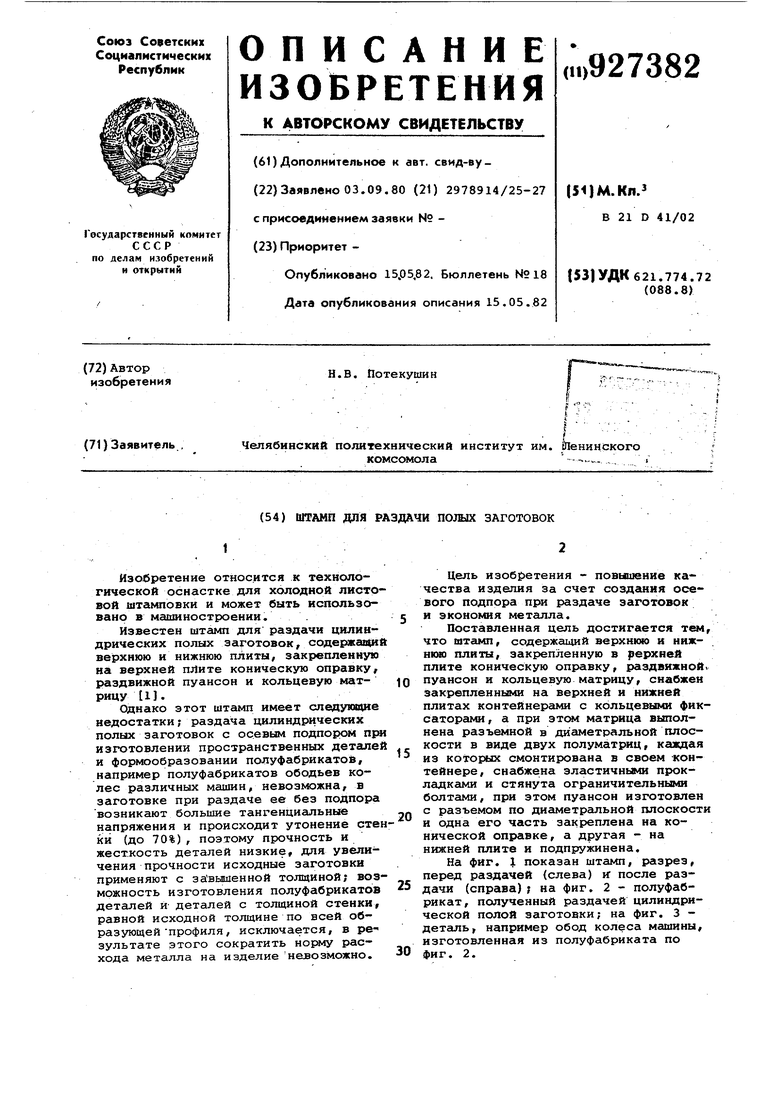

Изобретение относится к технологической оснастке для холодной листовой штамповки и может быть использовано в машиностроении. . Известен штамп для раздачи цилиндрических полых заготовок, содержапщй верхнюю и нижнюю плиты, закрепленную на верхней пЛите коническую оправку, раздвижной пуансон и кольцевую матрицу 1. Однако этот штамп имеет следуюаще недостатки; раздача цилиндрических полых заготовок с осевым подпором П1Ж изготовлении пространственных детале и формообразовании полуфабрикатов, например полуфабрикатов ободьев колес различных машин, невозможна, в заготовке при раздаче ее без подпора возникают большие тангенциальные напряжения и происходит утонение сзте кй (до 70%) , поэтому прочность и жесткость деталей низкие, для увеличения прочности исходные заготовки применяют с завышенной толщиной; воз можность изготовления полуфабрикатов деталей и деталей с толщиной стенки, равной исходной толщине по всей образующей профиля , исключается, в результате этого сократить норму расхода металла на изделие невозможно. Цель изобретения - повьдиение качества изделия за счет создгшия осевого подпора при раздаче заготовок и экономия металла. Поставленная цель достигается тем, что штамп, содержа11дай верхнюю и нижнкно плиты, закрепленную в рерхней плите коническую оправку, раздвижной, пуансон и кольцевую матрицу, снабжен закрепленными на верхней и нижней плитах контейнерами с кольцевыми фиксаторами, а при этом матрица выполнена разъемной в диаметральной плоскости в виде двух полуматриц, каждая из которых смонтирована в своем контейнере, снабжена эластичными прокладкё1ми и стянута ограничительными болтами, при этом пуансон изготовлен с разъемом по диаметральной плоскости и одна его часть закреплена на конической оправке, а другая - на нижней плите и подпружинена. На фиг. 1 показан штамп, разрез, перед раздачей (слева) и после раздачи (справа); на фиг. 2 - полуфабрикат, полученный раздачей цилиндрической полой заготовки; на фиг. 3 деталь, например обод колеса машины, изготовленная из полуфабриката по фиг. 2.

При верхнем положении силового элемента (ползун, шток и др) плита 1 штампа, коническая оправка 2 с верхними секторами 3 и верхняя полуматрица занимают также верхнее исходное положение. Эластичные (резина, полиуретан) кольцевые прокладки 4, размещенные в контейнерах 5 между металлическими кольцами 6 верхней и нижней полуматриц и предварительно сжатые, удерживаются в комплекте заданной высоты регулировочными болтами 7 Верхние секторы пуансона относительно конической оправки занимают.нижнее положение благодаря ползушкам 8, которые при взаимодействии оправки с секторами скользят в направлякнцих Т-образных пазах. Нижние секторы 9 пружинами 10 фиксируются на нижней плите 11 на равном и возможно минимальном расстоянии от оси штампа. Ползуцки 12 секторов перемещаются в Т-образных радиальных пазах плиты. При таком расположении детгшей штампа цилиндрическая полая заготовка устанавливается в нижнюю полуматрицу по радиальному круговому фиксатору 13 в фиксирукнцее упорное кольцо 1

При опускании верхней части штамп верхние 3 и нижние 9 секторы смыкаются и фиксируются выступами 15, оправка 2 разводит секторы до упора в заготовку. В этот момент верхнее упорное фиксирующее кольцо 16 упирается в торец заготовки. При дальнейшем опускании оправки одновременно верхние и нижние секторы пуансона раздвигаются и раздают заготовку, верхнее упорное кольцо смещает заготовку в очаг деформации, прокладки 4 сжимаются, высота полуматриц регулируется, к концу процесса прокладки совместно с кольцами 6 образуют рабочую поверхность 17 матрицы, которая при нижнем положении оправки замыкается с пуансоном, заготовка в результате раздачи ее с непрерывным осевым подпором принимает форму и размеры детали или полуфабриката 18. Затем цикл повторяется.

Полуфабрикат (фиг. 2) после поперечного разделения и соединения сваркой или другим способом краевых элементов 19 может быть преобразован в деталь, например (фиг. 3) в обод колеса машины.

Пример. Детали и полуфабрикаты, например ободьев колес различных машин, получены из стальных заготовок толщиной 2-3 мм из марок 08 кп, 08 ПС, 08 ю. Полые заготовки имеют размеры: высота 200-250 мм, диаметр 350-400 мм. Эластичные прокладки изготовлены из теплостойкой оезины средней твердости марки 3824 ГОСТ 7338-65. По сравнению с известными предлагаемый штамп гарантирует: возможность создания надежного непрерывного осевого (торцового подпора при раздаче полых заготовок; обеспечивается синхронное взаимодействие деталей штампа-оправки, раздвижного секторного пуансона, разъемной матрицы; возможность замыкания рабочих частей штампа и образования заданной рабочей поверхности матрицы возможность получения деталей и полуфабрикатов с равномерной толщиной стенки по всей образующей профиля, с толщиной равной толщине исходной за готовки; прочность и жесткость детали увеличиваются в 2-2,5 раза; экономия метсшла на деталь (полуфабрикат) за счет выравнивания толщины стенки и применения заготовок с меньшей толщиной достигает 15-18%; тангенциальная раздача заготовки составляет 20-22%; возможность сокращения нормы расхода металла на детали до 20-22% при изготовлении их из полуфабрикатов, полученных раздачей с осевым подпором, разделения и соединения краевых элементов в стык, например при формообразовании ободьев колес.

Стойкость инструмента с эластичными прокладками не уступает стойкости известных металлических штампов (матриц) , а в некоторых случаях (высокопластичный обрабатываемый материал, небольшая толщина заготовки и т.п.) превышает ее.

Формула изобретения

Штамп для раздачи полых заготовок содержащий верхнюю и нижнюю плиты, закрепленную на верхней плите коническую оправку, раздвижной пуансон и кольцевую матрицу, отличающийся тем, что, с целью экономии металла и повышения качества изделия за счет создания осевого подпора заготовки , он снабжен закрепленными на верхней и нижней плитах контейнерами с кольцевыми фиксаторами заготовки, при этом матрица выполнена разъемной в диаметральной плоскости в виде дву полуматриц, каждая из которых смонтирована в своем контейнере, снабжена эластичными прокладками, установленными в разъеме полуматриц, и стянута ограничительными болтами, а пуансон состоит из двух частей, разъемных в диаметральной плоскости, и одн его часть закреплена на конической оправке, а другая - на нижней плите и подпружинена относительно нее.

Источники информации, принятые во внимание при экспертизе

1. Мсяднин Е.Н. Гибка, обтяжка и плавка на прессах, М., Машгиз, 1959, с. 308, рис. 211 (прототип).

13

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| Штамп для изготовления раздачей сосудов | 1982 |

|

SU1053928A2 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

Фиг.2

Фиг.д

Авторы

Даты

1982-05-15—Публикация

1980-09-03—Подача