t

Изобретение отноеится к обработке металлов давлением, а именно к получению деталей со сквозным отверстием методом вьщавливания.

Цель изобретения - повышение стойкости инструмента, снижение расхода металла и трудоемкости изготовления деталей.

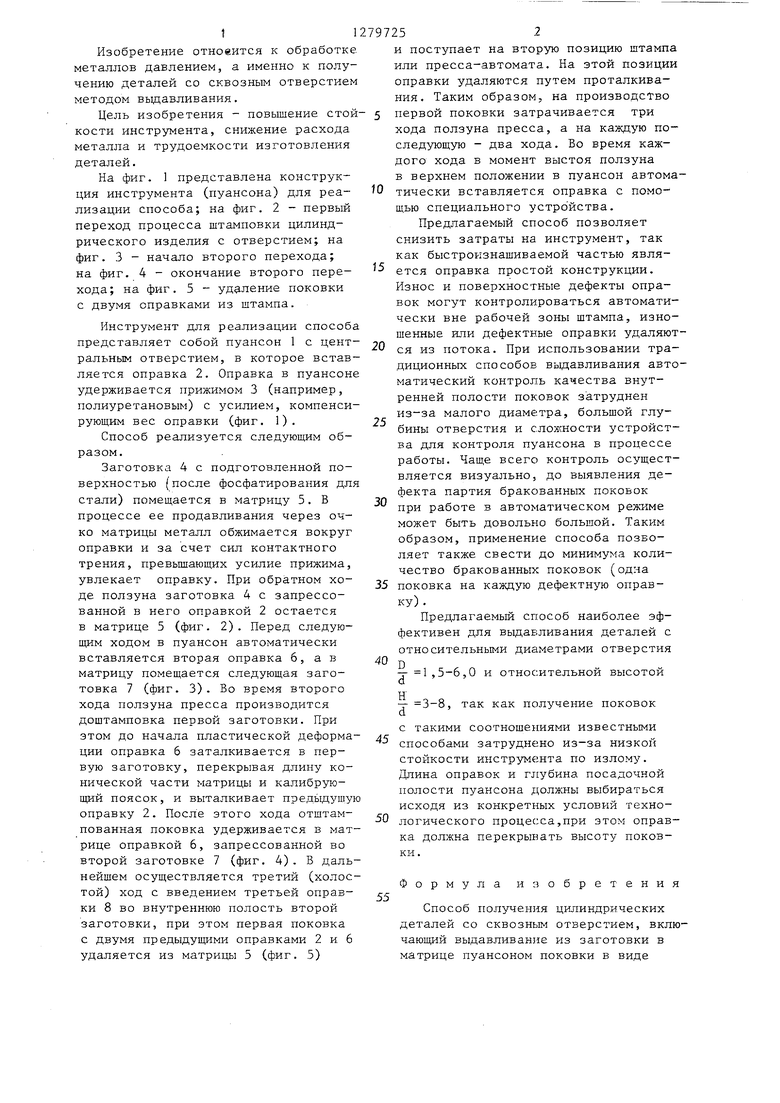

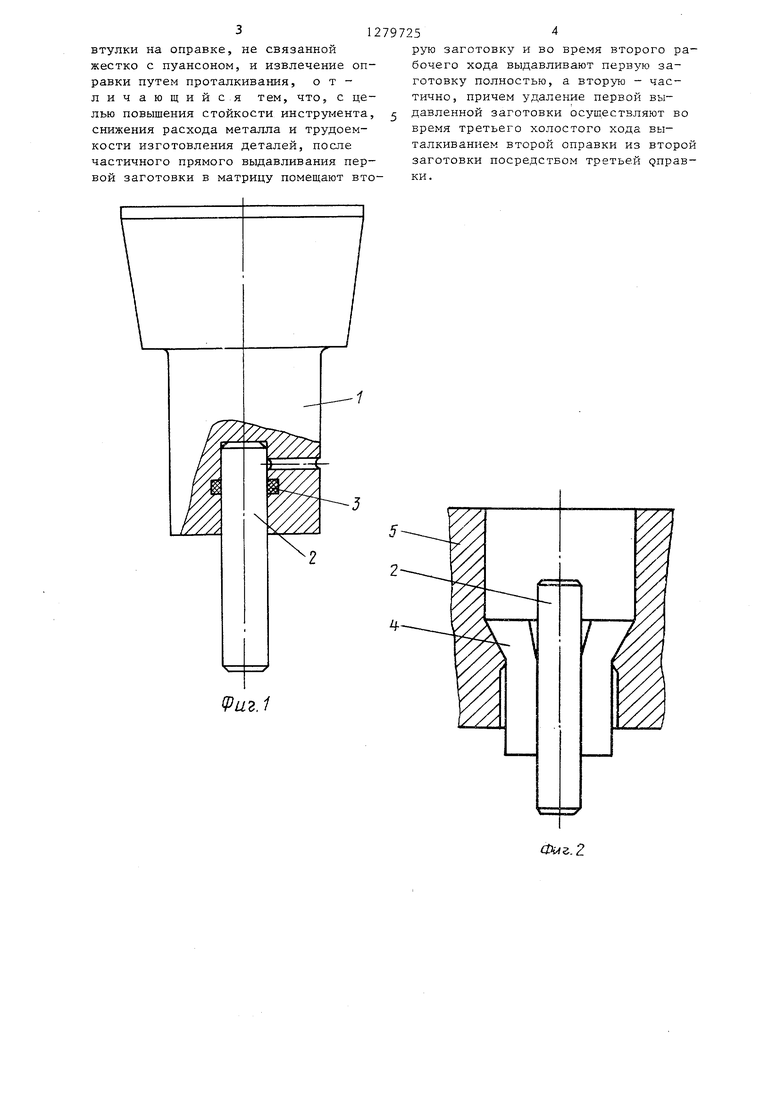

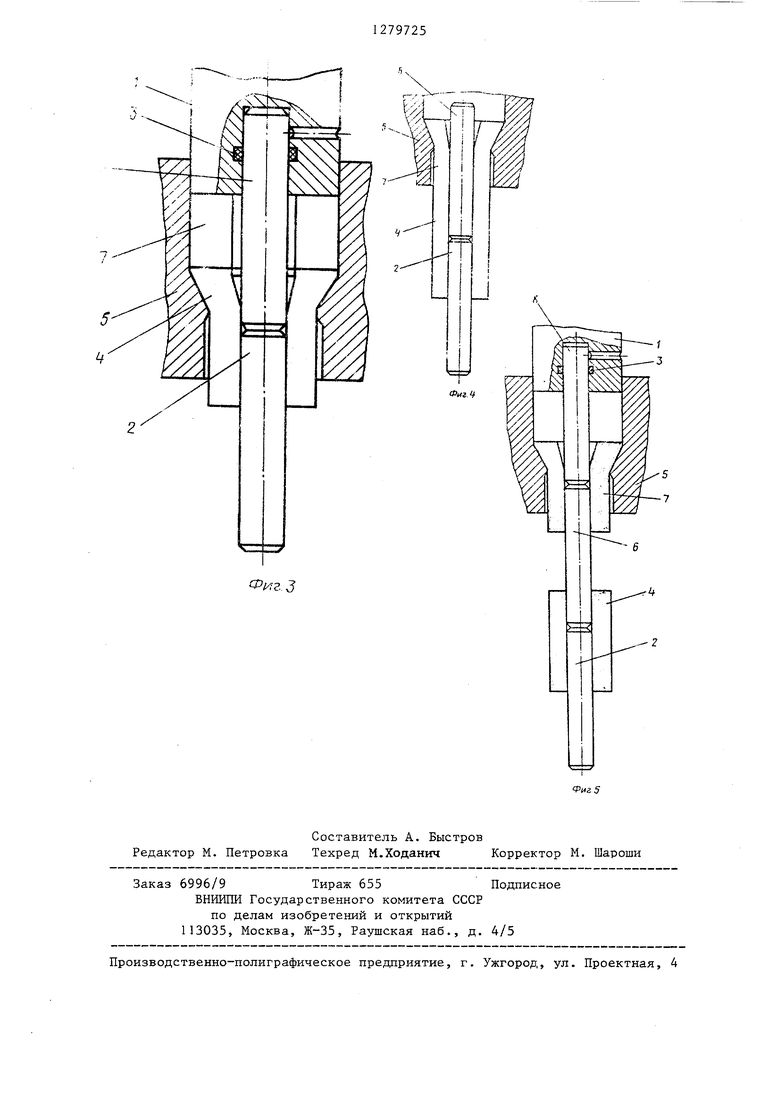

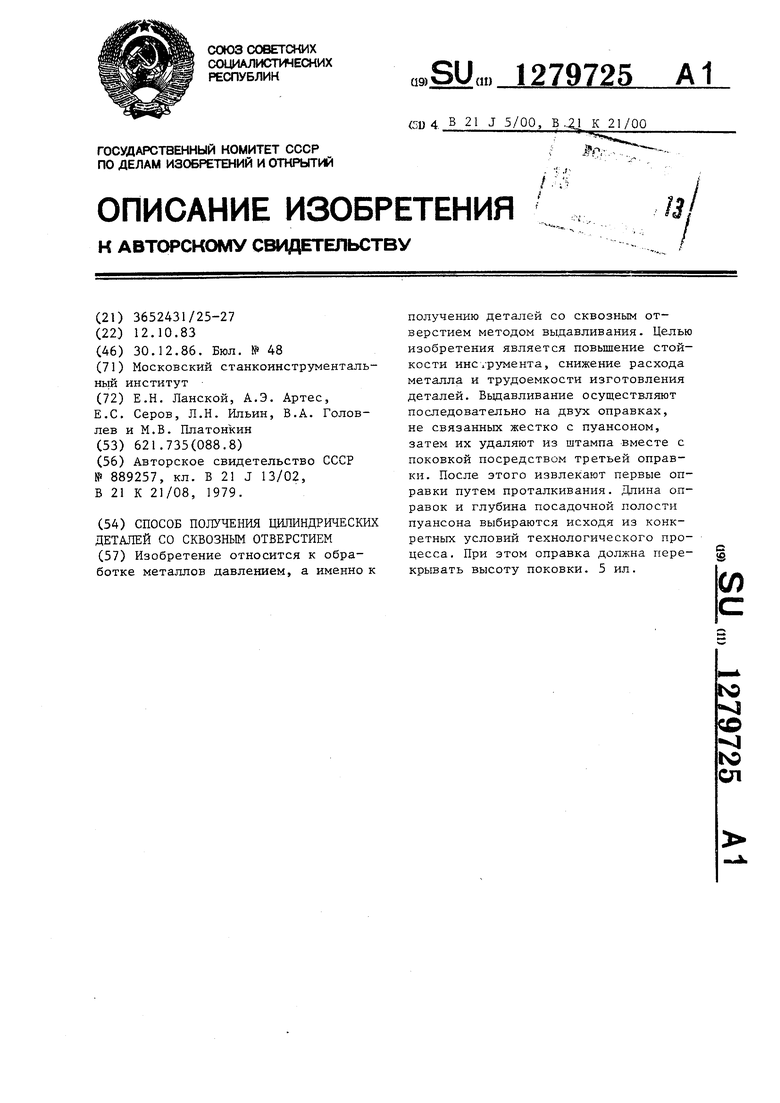

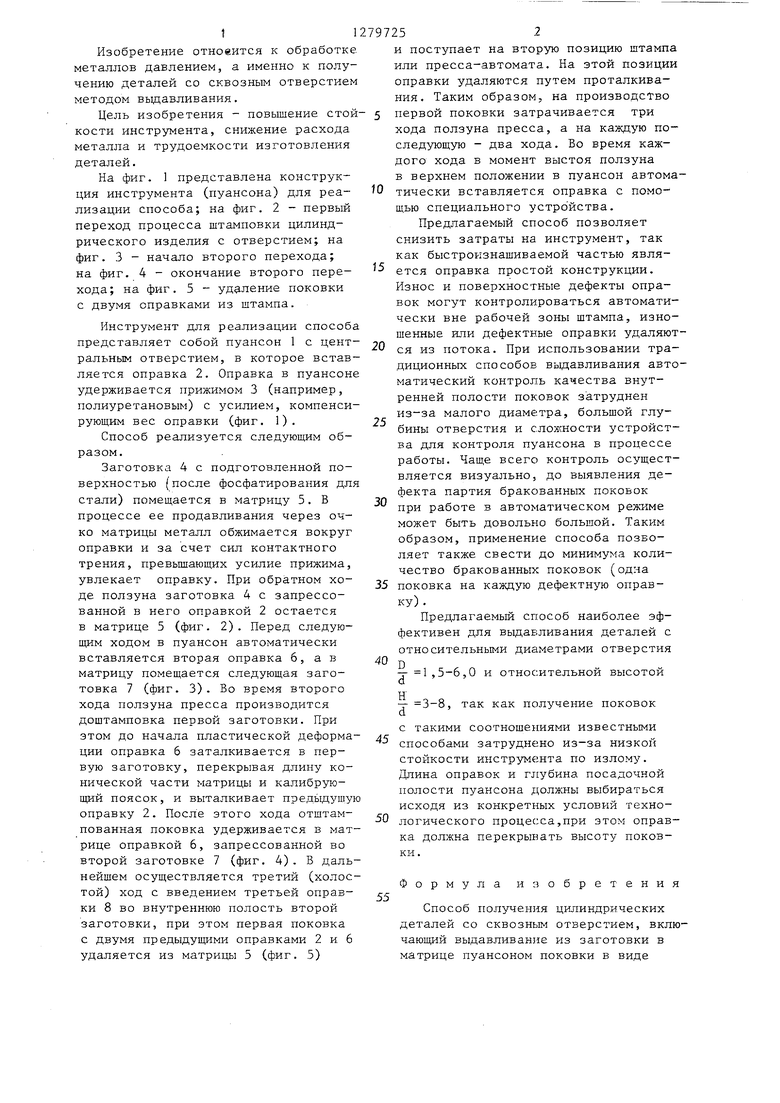

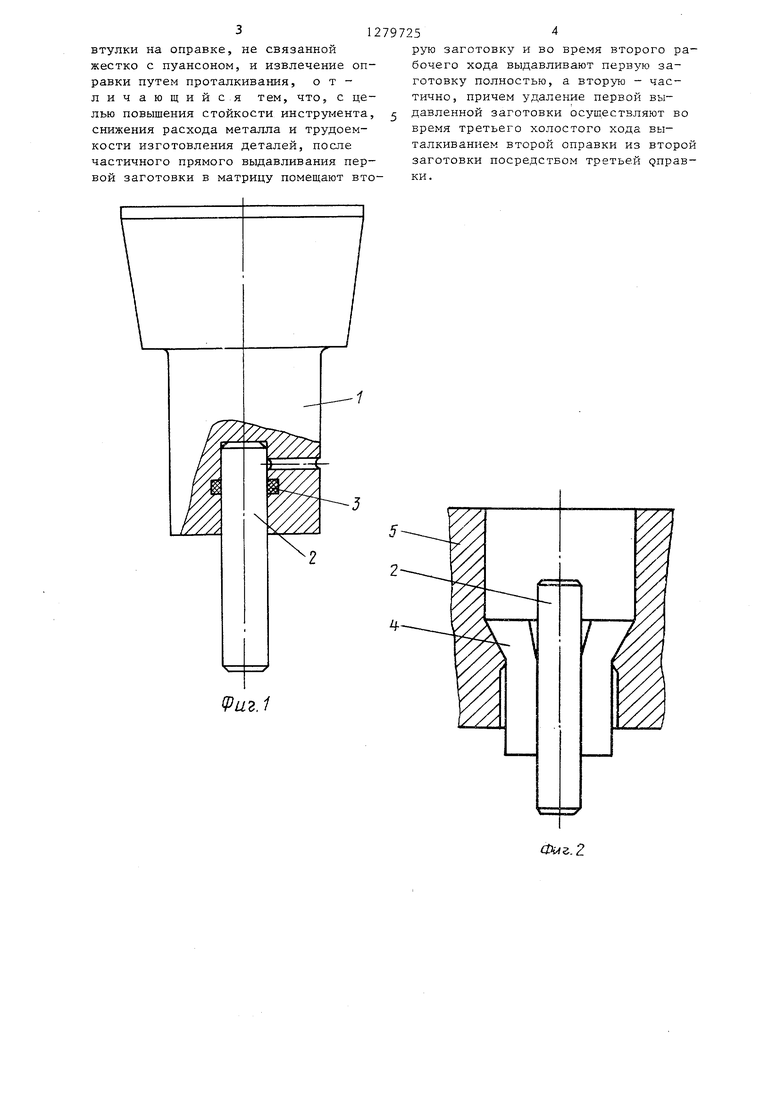

На фиг. 1 представлена конструкция инструмента (пуансона) для реализации способа; на фиг. 2 - первый переход процесса штамповки цилиндрического изделия с отверстием; на фиг. 3 - начало второго перехода; на фиг. 4 - окончание второго перехода; на фиг. 5 - удаление поковки с двумя оправками из штампа.

Инструмент для реализации способа представляет собой пуансон 1 с центральным отверстием, в которое вставляется оправка 2. Оправка в пуансоне удерживается прижимом 3 (например, полиуретановым) с усилием, компенси- руюшим вес оправки (фиг. 1).

Способ реализуется следуюшим образом.

Заготовка 4 с подготовленной поверхностью (после фосфатирования для стали) помещается в матрицу 5. В процессе ее продавливания через очко матрицы металл обжимается вокруг оправки и за счет сил контактного трения, превышающих усилие прижима, увлекает оправку. При обратном ходе ползуна заготовка 4 с запрессованной в него оправкой 2 остается в матрице 5 (фиг. 2). Перед следующим ходом в пуансон автоматически вставляется вторая оправка 6, а в матрицу помещается следующая заготовка 7 (фиг. 3). Во время второго хода ползуна пресса производится доштамповка первой заготовки. При этом до начала пластической деформации оправка 6 заталкивается в первую заготовку, перекрывая длину конической части матрицы и калибрую- поясок, и выталкивает предыдущую оправку 2. После этого хода отштампованная поковка удерживается в матрице оправкой 6, запрессованной во второй заготовке 7 (фиг. 4). В дальнейшем осуществляется третий (холостой) ход с введением третьей оправки 8 во внутреннюю полость второй заготовки, при этом первая поковка с двумя предыдуш:ими оправками 2 и 6 удаляется из матрицы 5 (фиг. 5)

797252

и поступает на вторую позицию штампа или пресса-автомата. На этой позиции оправки удаляются путем проталкивания. Таким образом, на производство

5 первой поковки затрачивается три

хода ползуна пресса, а на каждую последующую - два хода. Во время каждого хода в момент выстоя ползуна в верхнем положении в пуансон автома- 10 тически вставляется оправка с помо- щью специального устро йства.

Предлагаемый способ позволяет снизить затраты на инструмент, так как быстроизнашиваемой частью явля- ется оправка простой конструкции. Износ и поверхностные дефекты оправок могут контролироваться автоматически вне рабочей зоны штампа, изношенные или дефектные оправки удаляют- ся из потока. При использовании традиционных способов вьщавливания автоматический контроль качества внутренней полости поковок затруднен из-за малого диаметра, большой глубины отверстия и сложности устройства для контроля пуансона в процессе работы. Чаще всего контроль осуществляется визуально, до выявления дефекта партия бракованных поковок при работе в автоматическом реж име может быть довольно большой. Таким образом, применение способа позволяет также свести до минимума количество бракованных поковок (одна 35 поковка на каждую дефектную оправку) .

Предлагаемый способ наиболее эффективен для выдавливания деталей с

25

30

относительными диаметрами отверстия

D , .- , „

-г 1,5-6,0 и относительной высотой

а

Н

3-8, так как получение поковок

с такими соотношениями известными способами затруднено из-за низкой стойкости инструмента по излому. Длина оправок и глубина посадочной полости пуансона должны выбираться исходя из конкретных условий техно- 50 логического процесса,при этом оправка должна перекрывать высоту поковки.

Формула изобретения

Способ получения цилиндрических деталей со сквозным отверстием, включающий выдавливание из заготовки в матрице пуансоном поковки в виде

втулки на оправке, не связанной жестко с пуансоном, и извлечение оправки путем проталкивания, о т - личающийс.я тем, что, с целью повышения стойкости инстру1-1ента, снижения расхода металла и трудоемкости изготовления деталей, после частичного прямого выдавливания первой заготовки в матрицу помещают вто

797254

рую заготовку и во время второго рабочего хода выдавливают первую заготовку полностью, а вторую - частично, причем удаление первой выдавленной заготовки осуществляют во время третьего холостого хода выталкиванием второй оправки из второй заготовки посредством третьей дправ- ки.

иг.1

Фиг. 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Штамп для изготовления полых деталей с фланцем | 1979 |

|

SU889257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

Изобретение относится к обработке металлов давлением, а именно к получению деталей со сквозным отверстием методом выдавливания. Целью изобретения является повьшение стойкости инс/румента, снижение расхода металла и трудоемкости изготовления деталей. Вьщавливание осуществляют последовательно на двух оправках, не связанных жестко с пуансоном, затем их удаляют из штампа вместе с поковкой посредством третьей оправки. После этого извлекают первые оправки путем проталкивания. Длина оправок и глубина посадочной полости пуансона выбираются исходя из конкретных условий технологического процесса. При этом оправка должна перекрывать высоту поковки. 5 ил. I (Л

Составитель А. Быстров Редактор М. Петровка Техред М.Ходанич Корректор М. Шароши

Заказ 6996/9 Тираж 655Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Штамп для изготовления полых деталей с фланцем | 1979 |

|

SU889257A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1983-10-12—Подача