(54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для холодного выдавливания сепараторов | 1974 |

|

SU548353A1 |

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| Штамп для штамповки выдавливанием | 1981 |

|

SU1006026A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для изготовления полых цилиндрических деталей корончатого типа | 1974 |

|

SU542583A1 |

| Штамп для выдавливания деталей | 1982 |

|

SU1103929A1 |

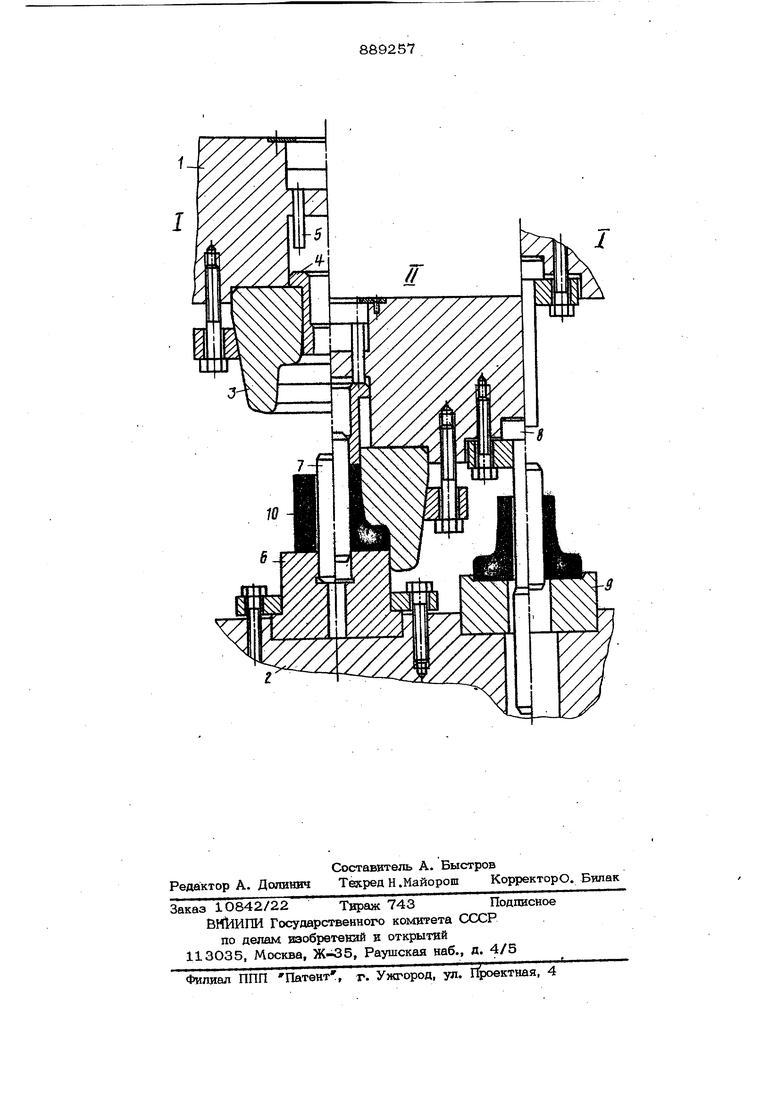

Изобретение относится к обработке металлов давлением, а именно к конструкции штампов для изготовления полых деталей с фланцем путем выдавливания из предварительно прошитых заготовок. Известен штамп для изготовления полых деталей с фланцем, содержащий кольцевой пуансон, матрицу, а также размещенную с возможностью осевого перемещения оправку ll . Недостатками этого штампа являются, сравнительно низкая точность получаемых деталей и повышенный износ инструмента Цель изобретения - повьпиение точнооти получаемых деталей и стойкости рабочего инструмента. Указанная цель достигается тем, что штамп для изготовления полых деталей с фланцем, содержащий кольцевой пуансон, матрицу, а также размещенную с возможностью осевогЬ перемещения оправку, сна бжен размещенной с возможностью осевого перемещения в отверстии кольцевого пуансона втулкой, взаимодействующей с ОДНИМ из концов оправки, при этом в мат рвще выполнено направляющее гнездо под другой йонец оправки. На чертеже показан щтамп для изготовления полых деталей с фланцем в начале рабочего хода (положение 1) и в конце pia6o4ero хода (положение Ы), разрез. Штамп содержит верхнюю:. и нижнюю 2 плиты, связанные мейсду собой посредством направляющих колонок и втулок (условно не показаны). На верхней шште смонтирован кольцевой пуансон 3, в от верстии которого размещена подвижная в осевом напреивлении втулка 4, и толкатель 5. На нижней плите смонтирована матрица 6, на направляющем гнезде которой устанавливается по скользящей посадке оправка 7. Смонтированный на верхней плите толкатель 8 и установленное на нижней плите подкладное кольцо 9 представляет собой один из возможных вариантов ручья для удаления оправки из готовой детали. Заготовка Юс предвар тепьно прошитым центральным отверстием устанавливается на матрицу 6, в которую вводится оправка (положение I) При ходе ползуна пресса вниз втулка 4 ловит оправку 7 и центрирует ее по пуансону 3. Дальнейшее движение ползуна приводит к осадке заготовки 10, заполнению гравюры ручья под фланец и истечешпо избытка металла в кольцевой зазор между пуансоном 3 и оправкой 7 (положение II).

Возникающие в процессе истечения металла сзалы трения перелдешают оправку 7 в осевом направлении. Выполненная подвижной в осевом направлении втулка 4 не препятствует перемещению оправки 7, обеспечивает ее сопряжение с пуан соном 3 на протяжении всего рабочего хода и создает торцовой подпор на заго товку в процессе выдавливания. При ходе ползуна вверх пуансон 3 увлекает за собой поковку с оправкой 7, удаление которых обеспечивается толкателем 5. Удаление оправки 7 за поковки во втором ручье осуществляется посредством толкателя 8 и подкладного кольца 9.

Штамп работает по схеме обратного выдавливания, что обеспечивает оптимальные условия нагружения инструмента. Одновременно сопряжение оправки 7 с матрицей 6 и пуансоном 3 в процессе выдавливания и налзачие торювого подпора на заго овку существенно повышает точность получаемых деталей по разностенности и высоте, а также снижает на-

грузки, приходящиеся на оправку 7 и ее опорные гнезда. Замена изношенной оправи ки 7 не требует остановки пресса и де-. монтажа штампа. Создаются предпосылки использования нескольких оправок в процессе штамповки, что, безусловно, положительно сказывается на их средней стойкости.

Предложенный штамп обеспечивает повьш1ение точности получаемых деталей и рбладает повышенной стойкостью рабочего инструмента.

Формула изобретения

Штамп для изготовления полых деталей с фланцем, содержащий кольцевой пуавсон, матрицу, а также размещенную с возможностью осевого перемещения оправку, отличающийся тем, что, с целью-, повышения точности получаемых деталей И стойкости рабочего инструмента, он снабжен размешенной с возможностью осевого перемещения в отверстии кольцевого пуансона втулкой, взаимодействующей с одним из концов оправки, при этом в матврице выполнено направляющее гнездо под другой конец оправки.

Источники информации, принятые во внимание при экспертизе 1. АвторскЪе свидетельство СССР по заявке № 2650546/26-27, кл. В 21 К 1/56, 31.07.78.

Авторы

Даты

1981-12-15—Публикация

1979-04-17—Подача