112

Изобретение относится к технологии получения азотного ангидрида, который может быть использован в качестве эффективного нитрующего агента, сильного окислителя или источника получения безводной азотной кислоты.

Целью изобретения является повышение степени выделения азотного ангидрида и упрощение способа.

Способ осуществляют следующим образом.

Раствор пятнокиси азота в азотной кислоты получают электрохимически известным путем.

100 мл раствора азотного ангидрида в азотной кислоте вносят в литровую колбу и добавляют при перемешивании жидкую четырехокись азота в объемном отношении 1:1 - 2:1 к исходному раствору.. При энергичном, перемешивании экстракционное равновесие устанавливается за 1 мин. Температура контактирования 5-25 С.

Верхний температурный предел ог- раничен температурой кипения экс- трагепта - жидкой четырехокиси азота При низких температурах (менее 5°С) резко падает растворимость азотного ангидрида в четырехокиси азота.

Далее смесь слива1от в делительную воронку, где происходит расслоение. Время установления равновесной границы 1-3 мин.

В результате коптактировани51 азот ный ангидрид из раствора в азотной кислоте переходит большей частью в верхний слой четырехокнси азота, где его растворимость выше. При этом часть четырекокнси азота переходит с растворением в нижний слой азотной кислоты. Таким образом, по окончании экстракции получают нижний слой азотной кислоты, насыш,енньй при данной температуре окислами азота N,0 и ,;, и верхний слой четырехокиси азота, содержап1,ий азотный ангидрид.

После этого верхний слой, отделяют и переносят в кристаллизатор. При охлаждении раствора до температуры от минус 5 до минус растворенный азотный ангидрид выпадает в кристаллическом виде р Температуру кристаллизации необходимо соблюдать строго, поскольку при температуре ниже наблюдается выпадение четырехокиси азота, загрязн.яющей продукт.

O

5

0

5

При такой одноступенчатой экстракции невозможно достичь предельной степени извлечения пятиокиси азота из раствора в азотной кислоте и получить высокий выход продукта, т.к. выделение азотного ангидрида из раствора в четырехокиси азота возможно при его содержании вьгазе 15- 20 вес.% и массовый выход при кристаллизации тем выше, чем вьше его содержание. Однако чем выше содержание азотного ангидрида в слое четырехокиси азота, тем меньше степень извлечения его из раствора в азотной кислоте (т.е. тем выше там его остаточное содержание).

Для того чтобы повысить степень извлечения азотного ангидрида из раствора в азотной кислоте и увеличить массовый выход продукта, используют многоступенчатую противоточную экстракцию, причем чистый экстрагент (жидкую четырехокись азота) приводят в контакт с раствором азотной кис-, лоты, обедненным азотным ангидридом.

0

G

5

0

5

а на следующих стадиях жидкая четырехокись азота, уже содержащая некоторые количества пятиокиси азота, контактирует с растворами с более I высокой концентрацией азотного ан- . гидрида вплоть до исходного. После последней стадии, где исходный раствор пятиокиси азота в азотной кислоте контактирует с раствором четырехокиси азота, имеющей наивысшее содержание азотного ангидрида, верхний слой (экстракт) отбирают на кристаллизацию и после отделения части продукта возвращают на экстракцию.

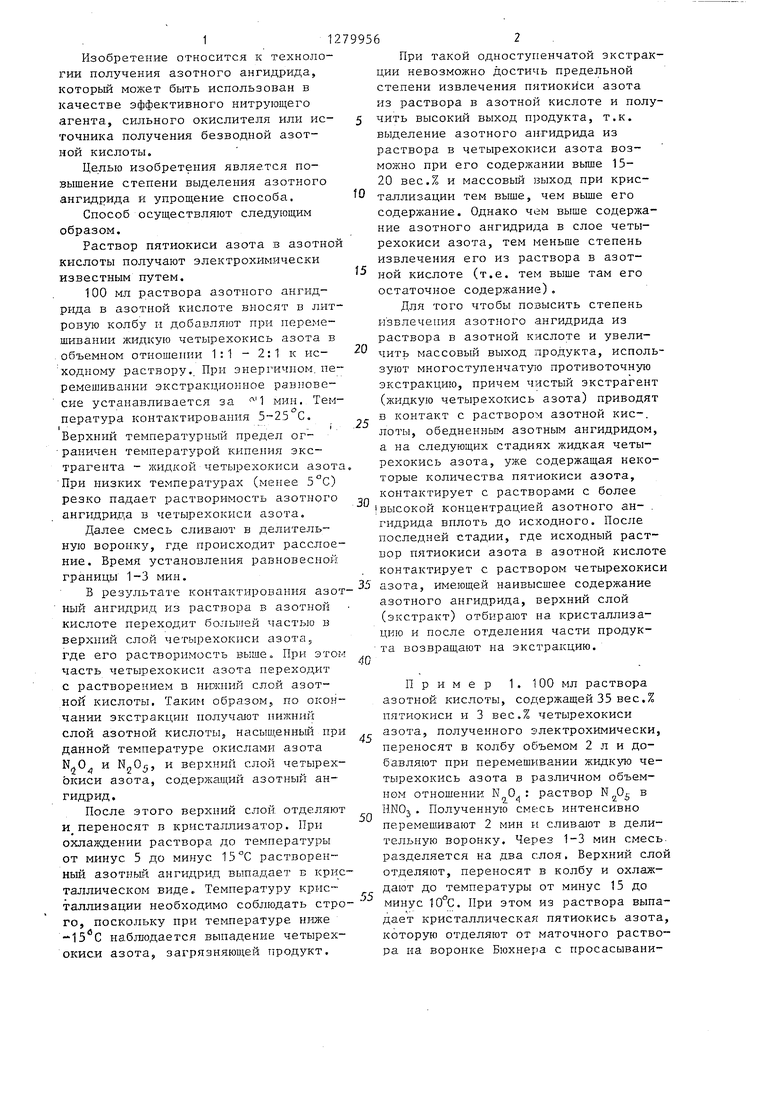

Пример 1. 100 мл раствора азотной кислоты, содержащей 35 вес.% пятиокиси и 3 вес.% четырехокиси азота, полученного электрохимически, переносят в колбу объемом 2 л и добавляют при перемешивании четырехокись азота в различном объем- раствор N Ос в о

J . Полученную смесь интенсивно перемешивают 2 мин и сливают в делительную воронку. Через 1-3 мин смесь, разделяется на два слоя. Верхний слой отделяют, переносят в колбу и охлаждают до температуры от минус 15 до минус 10°С. При этом из раствора выпадает кристаллическая пятиокись азота, которую отделяют от маточного раствора на воронке Бюхнера с просасыванином отношении N 0. HNO

12799564

ем сухого воздуха.Все операции выпол- влаги боксе при +15 С. Результаты няют в изолированном от атмосферной опытов представлены в табл. 1.

Т а б л и ц а 1

Как видно из табл.1, при использовании малого количества экстраген та наблюдается его растворение в азотной кислоте без образования отдельного слоя (опыт 1). При увеличении количества экстрагента снижается остаточная концентрация азотного ангидрида в растворе азотной кислоты. Одновременно снижается содержание ангидрида в верхнем слое экстрагента, что приводит к понижению его выхода на стадии кристаллизации.

Пример 2.Б качестве экстрагента используют раствор азотного ангидрида в жидкой четырехокиси азота (11,5%-ный раствор), полученный в опыте 3 примера 1.

100 мл исходного раствора азотной кислоты, содержащей 35 вес.% и 3 вес.% NjO, смешивают со 100 мл раствора 11,5%-ной N ,0д в К . Далее поступают, как в приме- ре 1. В результате расслоения образуется 58 мл верхнего слоя и 129 мл нижнего слоя. При охлаждении верхнего слоя образуется 26 г азотного ангидрида, что выше, чем в опыте 2 примера 1. Таким образом, двукратна экстракция несколько увеличивает выход продукта на стадии кристаллизации.

Пример 3. Экстракцию проводили в режиме противоточной двух- стадийной экстракции.

0

5

5

0

5

0

5

На I стадии смешивают жидкую че- тырехокись азота и раствор азотной кислоты, несколько обедненный по пя- тиокиси азота после предыдущей экстракции, когда в качестве конечного отработанного раствора (выход) получают раствор, содержащий 2 вес.% пя- тиокиси азота. Слой жидкой четырехокиси азота, содержащей небольшое количество ангидрида (8-9%), смешивают с маточным раствором N 0 со стадии кристаллизации и подают на II стадию экстракции, где раствор жидкой четырехокиси азота, содержащей примерно 15-20% N Og, контактирует с исходным раствором пятиокиси азота в азотной кислоте, в результате чего получают насыщенный раствор азотного ангидрида в жидкой четырехокиси. Из на-сьш;енного раствора в кристаллизаторе вьщеляют часть ангидрида, а маточный раствор вновь пускают на экстракцию.

В описанном примере исходный раст- .вор состава, вес.%: 35; 3; HNOj 62 в количестве 1 л делят на 10 частей по 100 мл, которые по очереди подвергают обработке растворами жидкой четырехокиси азота. Для экстракции берут 1 л жидкой четьф.ех- окиси азота, которую делят также на 10 частей по 100 мл и по очереди пускают в реакцию. После окончания всех операций, описанных выше, получают 530 г азотного ангидрида (выход от массы поступившего ангидрида Р

растворе азотной кислоты 92%) и 1,2 л ректификата, т.е. раствора азотной кислоты с содержанием пяти- окиси азота 2%.

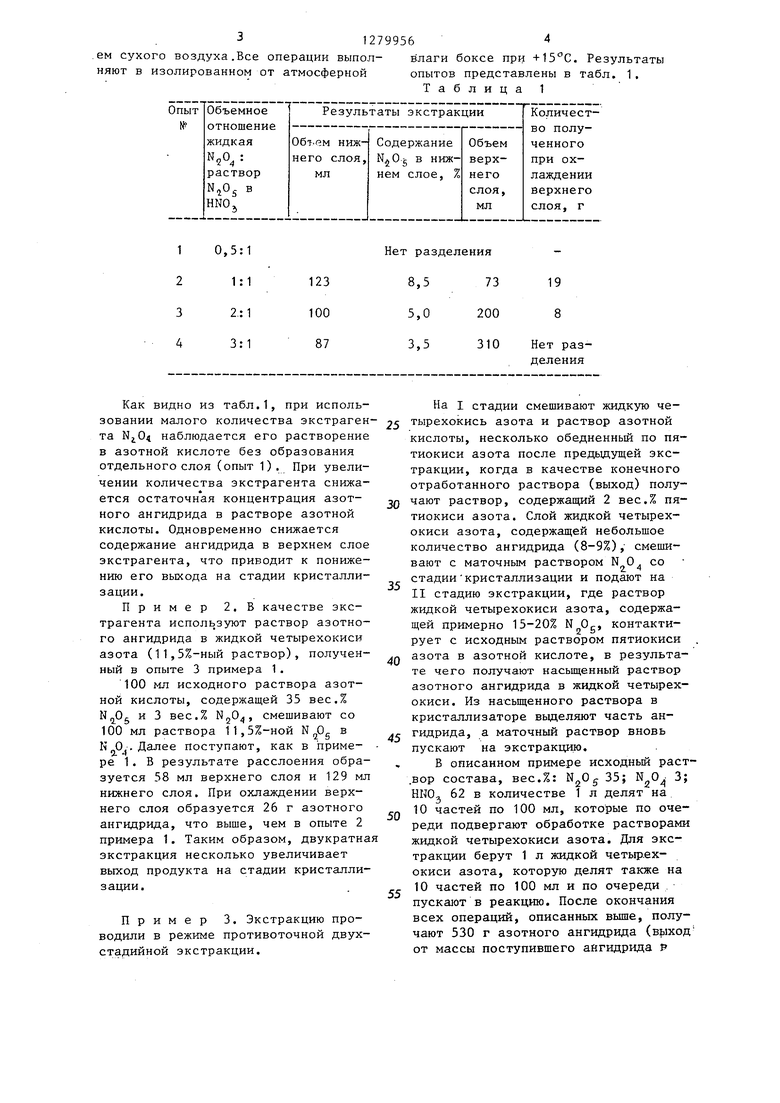

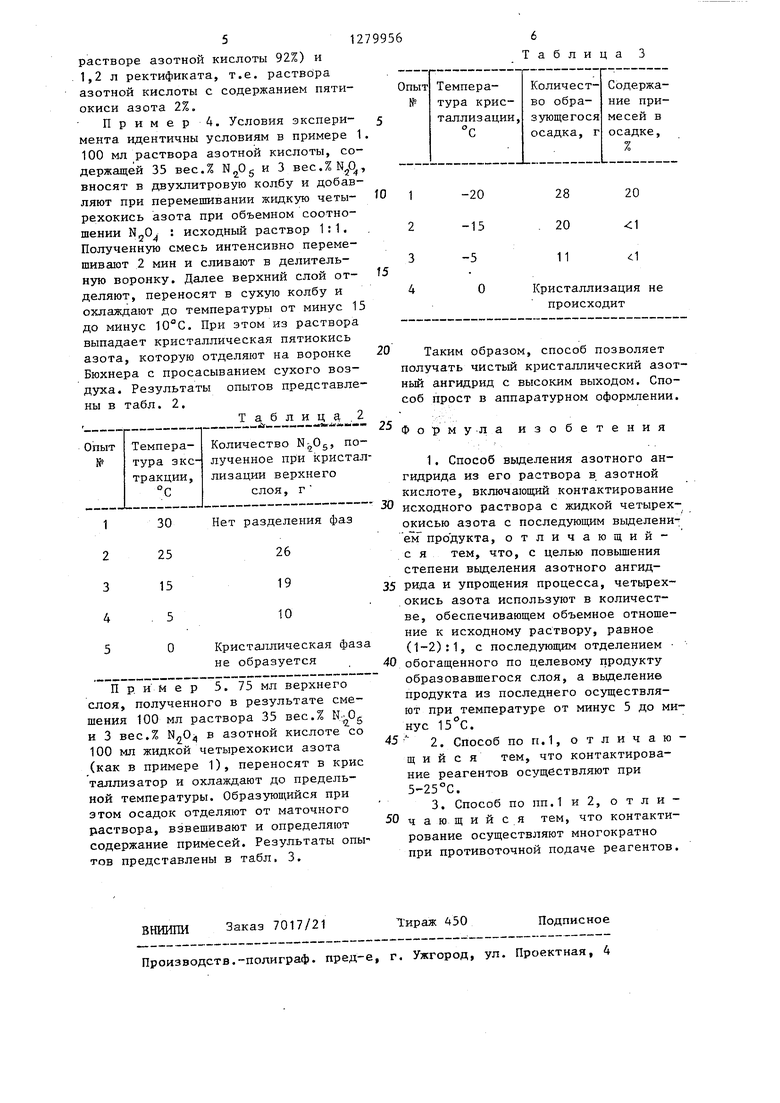

Пример 4. Условия эксперимента идентичны условиям в примере 1 100 мл раствора азотной кислоты, содержащей 35 вес.% N,0g и 3 вес.%Ы,,0, вносят в двухлитровую колбу и добавляют при перемешивании четы- рехокись азота при объемном соотношении . : исходный раствор 1:1. Полученную смесь интенсивно перемешивают 2 мин и сливают в делительную воронку. Далее верхний слой отделяют, переносят в сухую колбу и охлаждают до температуры от минус 15 до минус . При этом из раствора выпадает кристаллическая пятиокись азота, которую отделяют на воронке Бюхнера с просасыванием сухого воздуха. Результаты опытов представлены в табл. 2.

Таблица 2

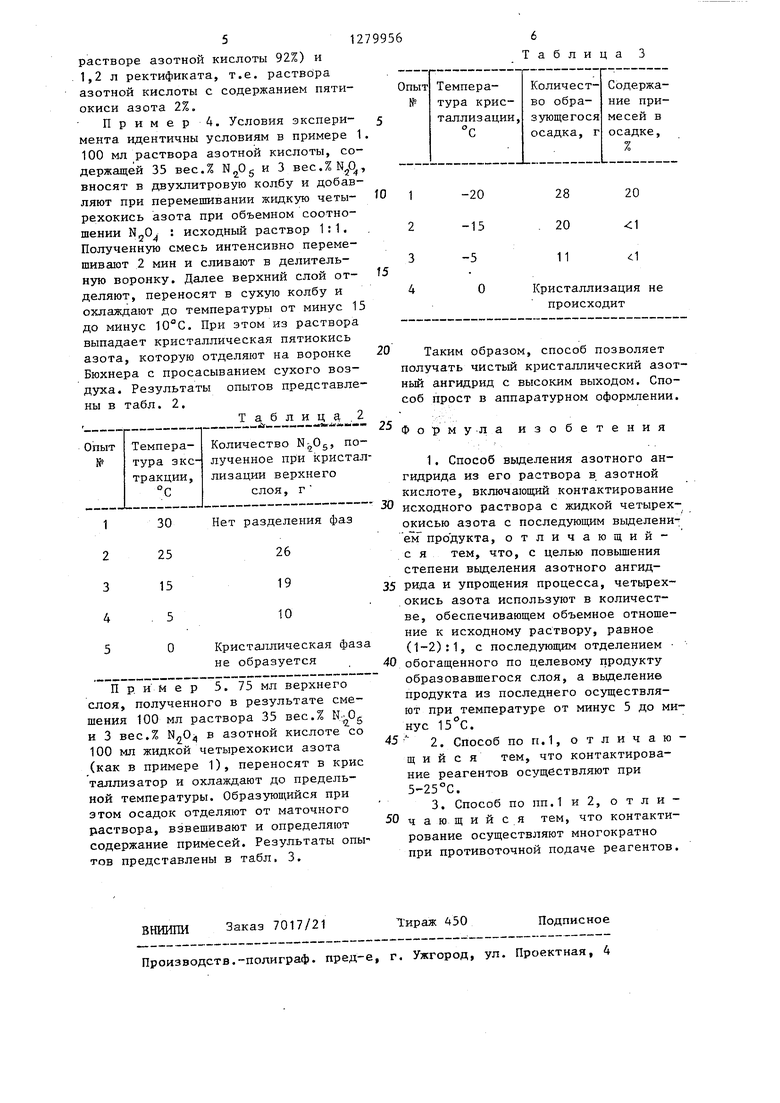

слоя, полученного в результате смешения 100 мл раствора 35 вес.% N-Og и 3 вес.% МлО, в азотной кислоте со 100 мл жидкой четырехокиси азота (как в примере 1), переносят в крис таллизатор и охлаждают до предельной температуры. Образующийся при этом осадок отделяют от маточного раствора, взвешивают и определяют содержание примесей. Результаты опы тов представлены в табл. 3.

ВНИИПИ Заказ 7017/21 Тираж 450 Подписное Производств.-полиграф, пред-е, г. Ужгород, ул. Проектная, 4

Таблица 3

30

20 Таким образом, способ позволяет получать чистый кристаллический азот- ньй ангидрид с высоким выходом. Способ прост в аппаратурном оформлении.

ос

Форму л а изобетения

1. Способ вьщеления азотного ангидрида из его раствора в азотной кислоте, включающий контактирование исходного раствора с жидкой четырех- окисью азота с последующим выделени- elT продукта, отличающийся тем, что, с целью повышения степени вьщеления азотного ангид35 рида и упрощения процесса, четырех- окись азота используют в количестве, обеспечивающем объемное отношение к исходному раствору, равное (1-2):1, с последующим отделением

40 обогащенного по целевому продукту образовавшегося слоя, а выделение продукта из последнего осуществляют при температуре от минус 5 до минус 15 с.

2. Способ ПОП.1, отличающийся тем, что контактирование реагентов осуществляют при 5-25°С.

3. Способ по ПП.1 и 2, о т л и 50 ч а ю щ и и с я тем, что контактирование осуществляют многократно при противоточной подаче реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анализа смеси азотная кислота-пятиокись азота-четырехокись азота | 1984 |

|

SU1179199A1 |

| Способ получения пятиокиси азота | 1982 |

|

SU1089047A1 |

| Способ анализа системы азотная кислота-вода (пятиокись азота)-четырехокись азота | 1984 |

|

SU1224682A1 |

| Способ получения алифатических -кетокислот | 1979 |

|

SU789504A1 |

| Способ получения хлорангидрида | 1960 |

|

SU132219A1 |

| СПОСОБ ПРОИЗВОДСТВА ДИНИТРОГЕНА ТЕТРАОКСИДА | 2012 |

|

RU2547752C2 |

| Способ получения пленок из карбоксилцеллюлозы | 1975 |

|

SU605398A1 |

| Способ определения соединений сурьмы в рудах и продуктах их переработки | 1978 |

|

SU787374A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРИЛА | 1973 |

|

SU375845A1 |

| СПОСОБ ОЧИСТКИ АЗОТНЫХ УДОБРЕНИЙ В ЖИДКОЙ ФАЗЕ ОТ НЕФТЯНЫХ МАСЕЛ | 1996 |

|

RU2111936C1 |

Изобретение относится к технологии получения азотного ангидрида и может быть использовано в качестве эффективного нитрующего агента, сильного окислителя или источника получения безводной азотной кислоты. Цель изобретения - повышение степени вьщеления азотного ангидрида и упрощение способа. Для осуществления способа к раствору азотного ангидрида в азотной кислоте добавляют жидкую четырехокись азота в количестве O-2)t1 от объема исходного раствора. Температура контактировалия 5-25 С. После расслоения верхний слой, обогащенный азотным ангидридом, отделяют и охлаждают до температуры от минус 5 до минус 15°С. Предельной степени извлечения азотного ангидрида из раствора в четьтрех- окиси азота достигают при многоступенчатом- контактировании и противо- точной подаче реагентов, 2 з.п. ф-лы 3 табл. i (Л

| Способ получения пятиокиси азота | 1982 |

|

SU1089047A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-01—Подача