1

Данное изобретение относится к способам получения нитрилов, которые находят применение для получения полиамидов и других полимеров.

Известен способ получения мононитрила йутем аммокисления алкана, например пропана, при температуре 550-600°С над катализатором, содержащим висмут, молибден, хром, алюминий, медь и кислород, с выходом мононитрила, в расчете на вошедший в реакцию алкай, 11-34%.

Такой способ имеет низкую селективность процесса.

Для повыи1ения селективности процесса предложено использовать катализатор, содержащий ванадий, сурьму и кислород, и процесс ведут при температуре 340-500°С.

Селективность процесса повышается до 48-68%.

Способ состоит Б пропускании исходного газа, содержащего алкан и аммиак в паровой фазе при повышенных температурах над твердым катализатором, содержащим окиси ванадия и сурьмы или соединение, содержащее ванадий, сурьму и кислород. Этот катализатор дает высокую селективность реакции.

Использование катализатора ванадий -

2

Сурьма имеет дополнительное преимущество в том, что хороший выход достигается при средних температурах ниже 500°С, предпочтительно 340-470° С.

Процесс можно проводить при использоваНИИ исходного газа, не содержаидего кислорода, при этом катализатор регенерируют либо путем частого прерывания подачи исходного газа и замены регенерируемого газа потоком, содержащим кислород, или путем циркуляции катализатора через отдельную стадию регеиерации. Однако предпочитают работать с исходным газом, содержащим алкан, аммиак и кислород, когда такая регенерация

становится не обязательной.

Желательно поддерживать высокое парциальное давление углеводорода (т. е. алкана) в исходном газе. В частности, парциальное давление алкана преимущественаю превышает

0,20 атм желательно, чтобы оно превышало 0,35 атм, но оно может превышать 0,70 атм. Ири пропускании исходного газа над катализатором при атмосферном давлении соответствующими величииами соотношения алкана

в исходном газе будут 20, 35 и 70 об. % соответствено. Соотношение алкана в исходном газе может изменяться в довольно широких иределах, в зависимости, иапример, от формы используемого реактора и выбора состава катализатора. Одна иредпочтительным интервалом соотношений (на основе объема) для аммиака - алкана является 1/40-1/8, а для кислорода - алкана 1/50-1/5.

Активная составная часть катализатора состоит, предиочтительно, из окисей ванадия и сурьмы или из стехиометрического или не стехиометрического соединения ванадия, сурьмы и кислорода, но может содержать дополнительный элемент в виде окиси или в соединении. Например, катализатор может содержать окиси ванадия, сурьмы и олова.

CMeojaHHbie окисные катализаторы можно получать смешением соответствующих окисей в раздельном виде. Однако процесс удобнее проводить при смешивании окисей, гидроокисей в водной суспензии и выпаривании смеси до сухости. Такие водные суспензии можно получать различными способами. Например, в случае сырьмы металл окислять концентрированной азотной кислотой, тогда как в случае ванадия раствор соли, например метаванадат аммония, можно гидролизовать.

Нри выпаривании суспензии до сухости смешанный окисный продукт подвергают предпочтительно дальнейшей тенлообработке (далее рассматриваемой, как прокаливание) с целью облегчения производства воспроизводимого катализатора. Нрокаливание можно проводить на воздухе в температурном интервале от 300 до 950° С, предпочтительно 600- 850°С.

Можно исиользовать трех- или пятивалентные соединения сурьмы или четырех- или пятивалентные соединения ванадия. Для того чтобы ускорить восироизводимость катализатора, предпочитают, чтобы конечное прокаливание проводили по крайней мере в течение 4 час.

Соотношение металлических элементов в составе катализатора может изменяться в значительном интервале, при этом оптимальное соотношение зависит от действующих условий, 1при которых должен быть использован катализатор. Это соотношение можно легко установить с помощью эксперимента. В основном, в случае катализатора, содержащего двойные смеси ванадия и сурьмы, атомарное соотношение ванадия и сурьмы составляет обычно от 0,05 до 1,5, предпочтительно от 0,1 до 0,7.

Катализатор лучше использовать в виде частиц для ускорения взаимодействия газа с твердым веществом в реакторе. Нод термином «частицы подразумевают порошки, гранулы и т. п.; частицы могут состоять из одного материала катализатора; или могут смешиваться с частицами инертного и огнеунорного материала, присутствующего в качестве основного составного элемента твердого катализатора. С другой стороны, материал катализатора можно использовать в виде слоя на новерхности инертного основания.

Способ осуществляют непрерывно со средней продолжительностью контактирования исходного газа-катализатора от 0,01 до 10 сек, в частности от 0,1 до 3 сек.

Реактор может быть тииа лсевдоожиженного, движущегося или статического слоя, а каталитическая реакция аммокисления может

проходить изотермически или адиабатически. Нитрил удаляют из отходящих газов вместе с отработанными продуктами, такими как двуокись углерода, и остающиеся газы, состоящие главным образом, из ненревращенного

алкана, аммиака и кислорода, смешивают с соответствующими количествами свежих реагирующих и возвращают снова в реактор.

Алкан содержит не более чем 20 атомов углерода, предпочтительно 3-8. Алканом нреимущественно является нронан или изобутан, полученным в результате нитрилом является акрилонитрил или метакрилонитрил.

Пример 1. Катализатор состоит из окиси сурьмы, иромотировапной пятиокисью ванадия, при этом относительный вес составляет 82,1 и 18,8 соответственно. Катализатор получают путем добавления 1,28 кг металлической сурьмы и 5,9 л концентрированной азотной кислоты, скорость добавления при

этом регулируют таким образом, чтобы поддерживать температуру раствора при 80°С. После завершения добавления сурьмы нолученную в результате суспензию пятиокиси сурьмы нагревают до кипячения для разложения избытка азотной кислоты. Шламм пятиокиси сурьмы затем охлаждают до комнатной температуры.

В отдельной колбе к 1,14 л 1%-ного раствора хлористоводородной кислоты добавляют

0,46 кг метаванадата аммония. Образованный оранжевый шламм смещивают со шламмом пятиокиси сурьмы, и раствор выпаривают до сухости. Во время испарения шламм непрерывно перемешивают.

Влажный твердый остаток высушивают при 150°С в течение 16 час и прокаливают при 650°С в течение 8 час. Прокаленный твердый материал дробят до 10-25 меш и 20 мл дробленого катализатора загружают в реактор,

при этом объемный вес составляет 1,1 г/см. Исходный газ (I) с высоким содержанием пропана, бедный лропановый газ (II) подобного состава получают в следующем составе, об. %:

СзНв805,0

NHs55,0

Ог1010,0

N25 80,0

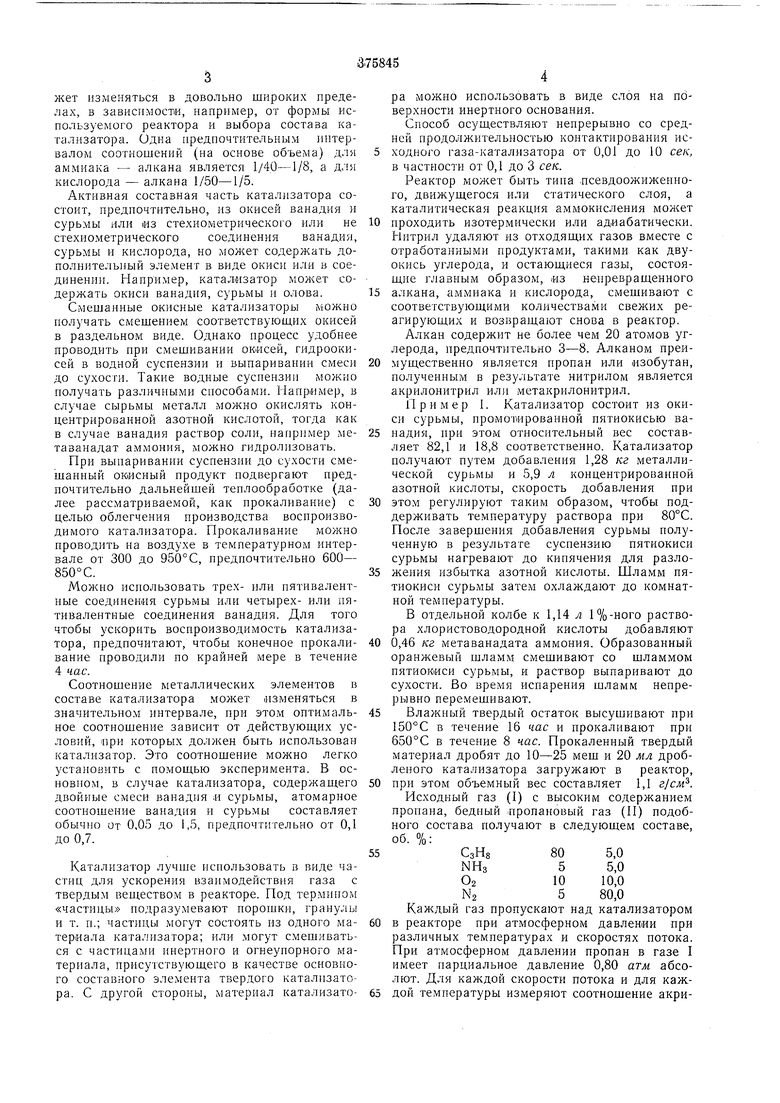

Каждый газ пропускают над катализатором

в реакторе при атмосферном давлении при различных температурах и скоростях потока. При атмосферном давлении пропан в газе I имеет парциальное давление 0,80 атм абсолют. Для каждой скорости потока и для каждои температуры измеряют соотношение акрилонитрила в отходящем газе. Полученные результаты (заданная температура, оптимальный акрилонитрил из газа 1 для каждой скорости потока) приведены в табл. 1.

Таблица 1

Непрореагировавший пропав в отходящем газе отделяют и возвращают в реактор.

Пример 2. Катализатор состоит также из окиси сурьмы, промотированной пятиокисью ванадия, с тем же относительным весом, что и в примере 1. Объемный вес в этом примере составляет 2,1 ejcAi. Катализатор получают как описано в примере 1, за исключением того, что прокаленный катализатор измельчают до норошка, который смешивают с графитом, гранулируют и прокаливают при 650°С перед измельчением до 10-25 меш.

Те же самые исходные тазы (I и II) пропускают над катализатором при атмосферном давлении. Отношение акрилонитрила в отходящем газе приведено в табл. 2.

Таблица 2

Шлам нагревают до кипения, охлаждают до комнатной температуры, а рН устанавливают до 1,0. Осадок фильтруют, промывают, высушивают при 150°С в течение 16 час и прокаливают при 650°С в течение 8 час.

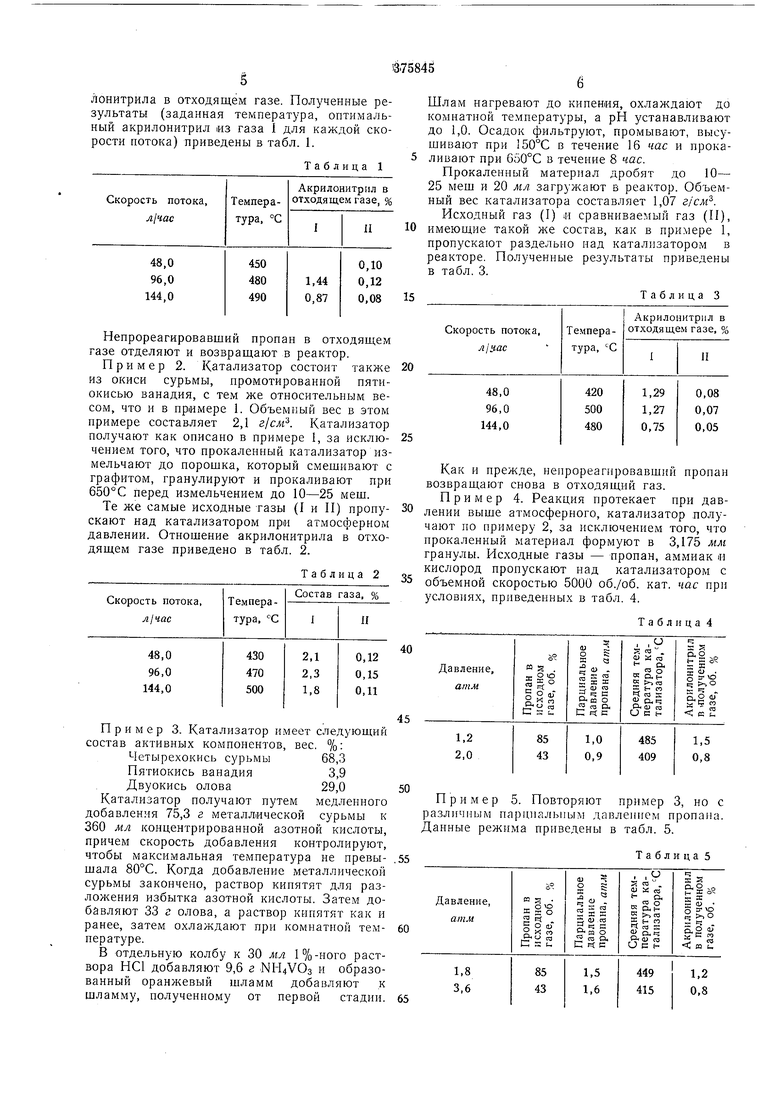

Прокаленный материал дробят до 10- 25 меш и 20 мл загружают в реактор. Объемный вес катализатора составляет 1,07 г/см.

Исходный газ (I) и сравниваемый газ (II),

имеющие такой ж& состав, как в примере 1,

пропускают раздельно над катализатором в

реакторе. Полученные результаты приведены

в табл. 3.

Таблица 3

15

20

25

Как и прежде, непрореагировавший пропан возврашают снова в отходящий газ.

Пример 4. Реакция протекает при давлении выше атмосферного, катализатор получают по примеру 2, за исключением того, что прокаленный материал формуют в 3,175 мм гранулы. Исходные газы - пропан, аммиак и кислород пропускают над катализатором с объемной скоростью 5000 об./об. кат. час при условиях, приведенных в табл. 4.

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРИЛА | 1970 |

|

SU425389A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ НА ОСНОВЕ АНТИМОНАТА ВАНАДИЯ С ПРИМЕНЕНИЕМ SNO•xHO | 1998 |

|

RU2195999C2 |

| СПОСОБ ИНГИБИРОВАНИЯ ПОЛИМЕРИЗАЦИИ ВО ВРЕМЯ ВЫДЕЛЕНИЯ И ОЧИСТКИ НЕНАСЫЩЕННЫХ МОНОНИТРИЛОВ | 2003 |

|

RU2324677C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕШАННЫХ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА И/ИЛИ ОКИСЛЕНИЯ НИЗШИХ АЛКАНОВ | 2009 |

|

RU2495720C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ОКСИДНОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА (ВАРИАНТЫ) | 2008 |

|

RU2483800C2 |

| ПРЕДОТВРАЩЕНИЕ ПРОСКОКА АММИАКА В ПРОЦЕССЕ АММОКСИДИРОВАНИЯ АЛКАНА | 2001 |

|

RU2265009C2 |

| Способ получения катализатора для окисления олефинов | 1971 |

|

SU495805A3 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКИСИ ЖЕЛЕЗА И ОКИСИ СУРЬМЫ | 1970 |

|

SU282171A1 |

| СМЕШАННЫЕ МЕТАЛЛОКСИДНЫЕ КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПАНА И ИЗОБУТАНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2356627C2 |

Пример 3. Катализатор имеет следующий состав активных компонентов, вес. %: Четырехокись сурьмы68,3

Пятиокись ванадия3,9

Двуокись олова29,0

Катализатор получают путем медленного добавления 75,3 г металлической сурьмы к 360 мл концентрированной азотной кислоты, причем скорость добавления контролируют, чтобы максимальная температура не превышала 80°С. Когда добавление металлической сурьмы закончено, раствор кипятят для разложения избытка азотной кислоты. Затем добавляют 33 г олова, а раствор кипятят как и ранее, затем охлаждают при комнатной темнературе.

В отдельную колбу к 30 мл 1%-ного раствора НС1 добавляют 9,6 г МН4УОз и образованный оранжевый шламм добавляют к щламму, полученному от первой стадии.

Пример 5. Повторяют пример 3, но с разл1 Ч11ым парциальным давлением пропана. Данные режима приведены в табл. 5.

Таблица 5 Пример 6. Получают метакрилонитрил, используя исходный газ - изобутан, кислород и аммиак. Катализатор сурьма - ванадий получают при осторожном добавлении 75,2 г металлической сурьмы к 360 жл концентрированной азотной кнслоты, при этом скорость добавления регулируют таким образом, чтобы максимальная температура не иревышала 80°С. После добавления всего количества сурьмы раствор кипятят для разложения избытка азотной кислоты, а образованный таким образом шламм охлаждают до комнатной температуры. В отдельный сосуд к 200 мл раствора 1%ного НС1 добавляют 64,4 г ванадата аммония. Образованный оранжевый шламм добавляют к шламму Sb2O5 от первой стадии, и полученный в результате шламм кипятят, охлаждают, фильтруют и промывают. Остаток высушивают при 150°С в течение 16 час, затем прокаливают при 650°С в течение 8 час. Образованный таким образом катализатор дробят до 10-30 меш и 10 мл разбавляют с помош.ью 90 мл SiOa того же размера смесь загружают в реактор. Исходный газ следуюшего состава, об. %: Изобутан85 Кислород10 Аммиак5 пропускают над катализатором с объемной скоростью 7200 об./об.кат. час при средней температуре реактора 465°С. В полученном газе содержится 1,05% метакрилонитрила. Предмет изобретения Способ получения мононитрила каталитическим аммокислением алкана при новышенной температуре и выделением целевого продукта известными приемами, отличающийся тем, что, с целью повышения селективпости процесса, в качестве катализатора берут катализатор, содержаш,ий ванадий, сурьму и кислород, и процесс ведут при 340-500°С.

Авторы

Даты

1973-01-01—Публикация