Изобретение относится к деформирующему инструменту для прессования металлов.

Цель изобретения - повышение стой

кости матрицы путем исключения изгюса g винтовой), и проекцией на это сече1)абочей тюперхности метоллом пресс- остатка при его извлечении и снижение трудоемкоЬти ее изготовления путем обеспечения вьтолнеиия канала выдавливанием.

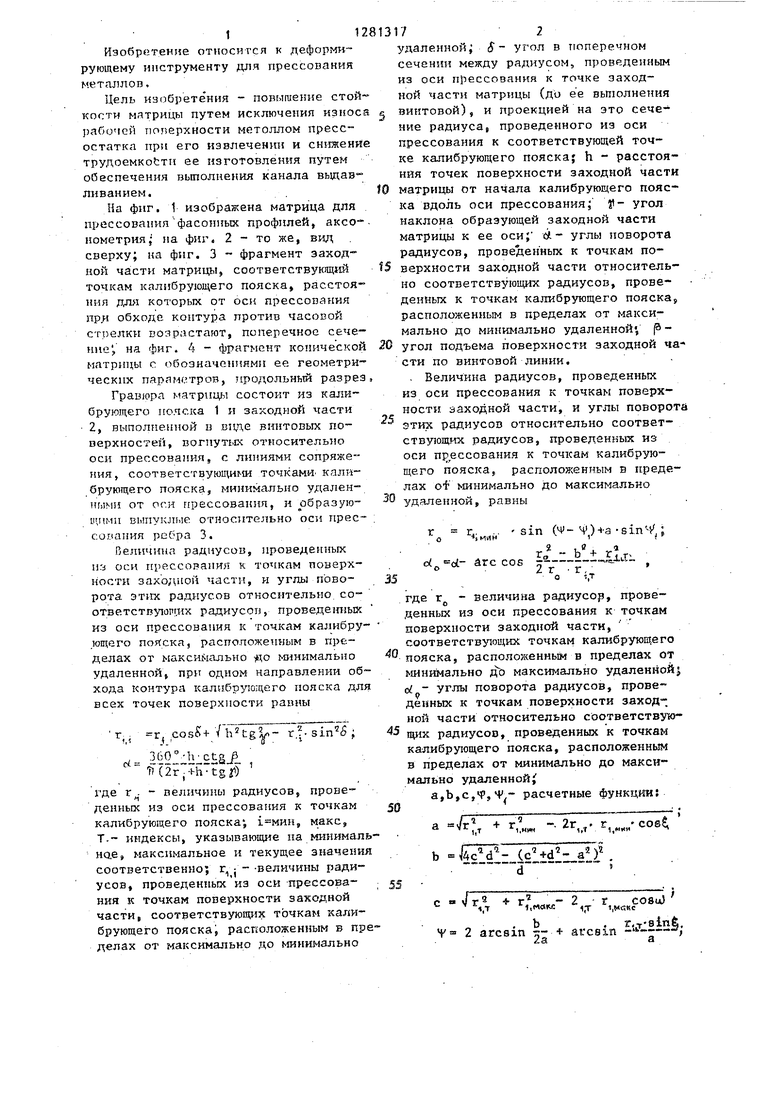

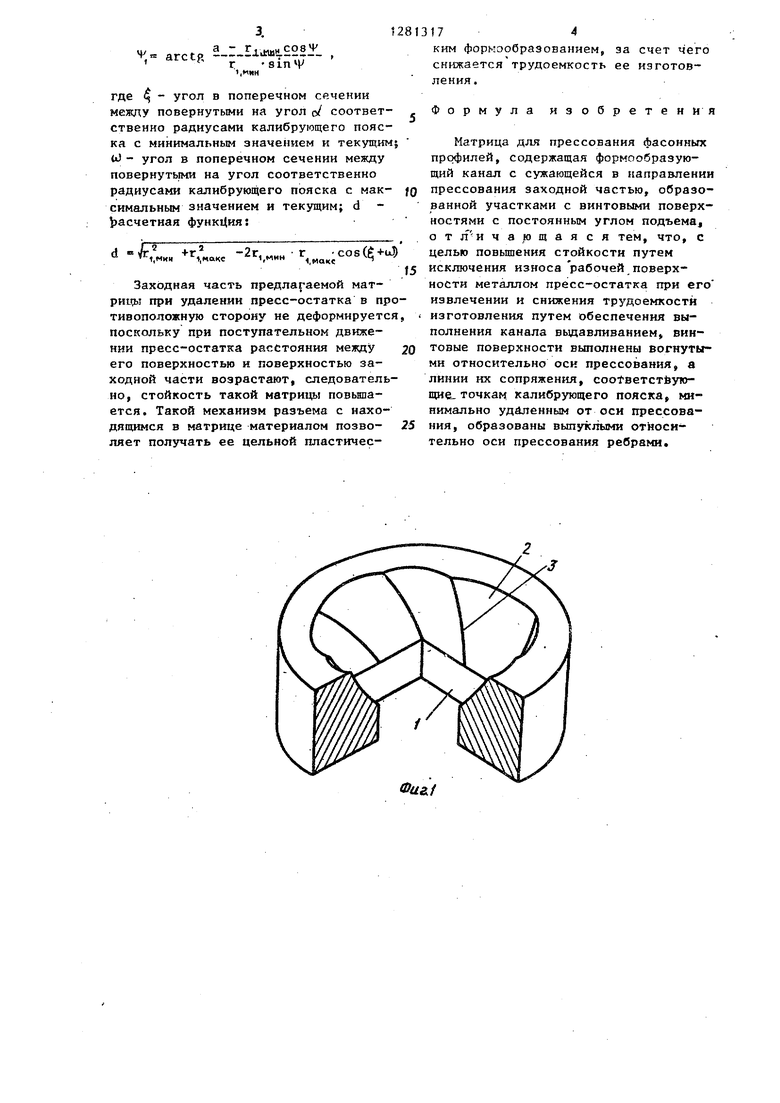

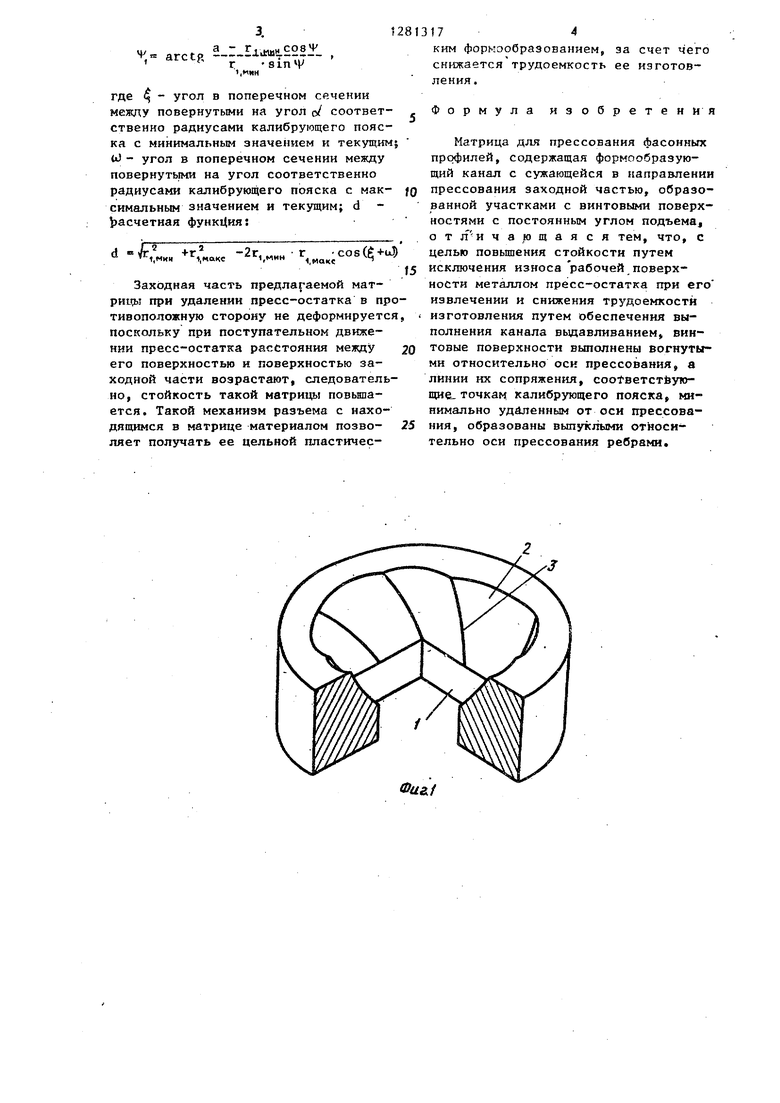

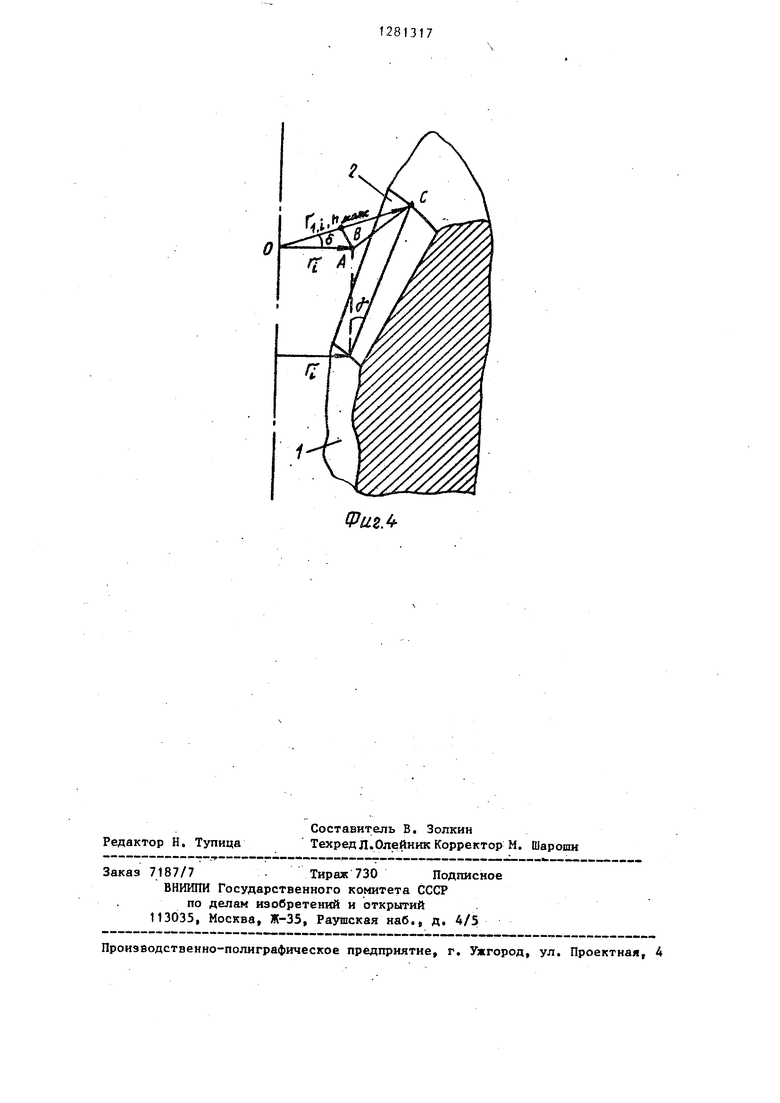

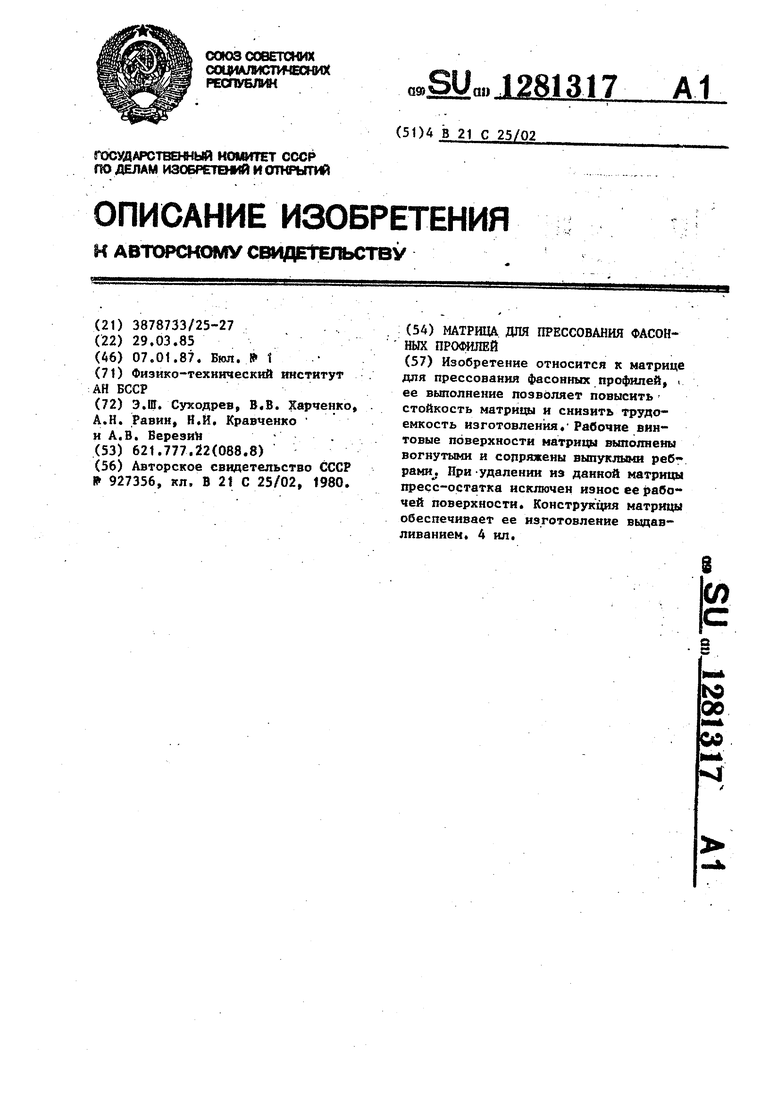

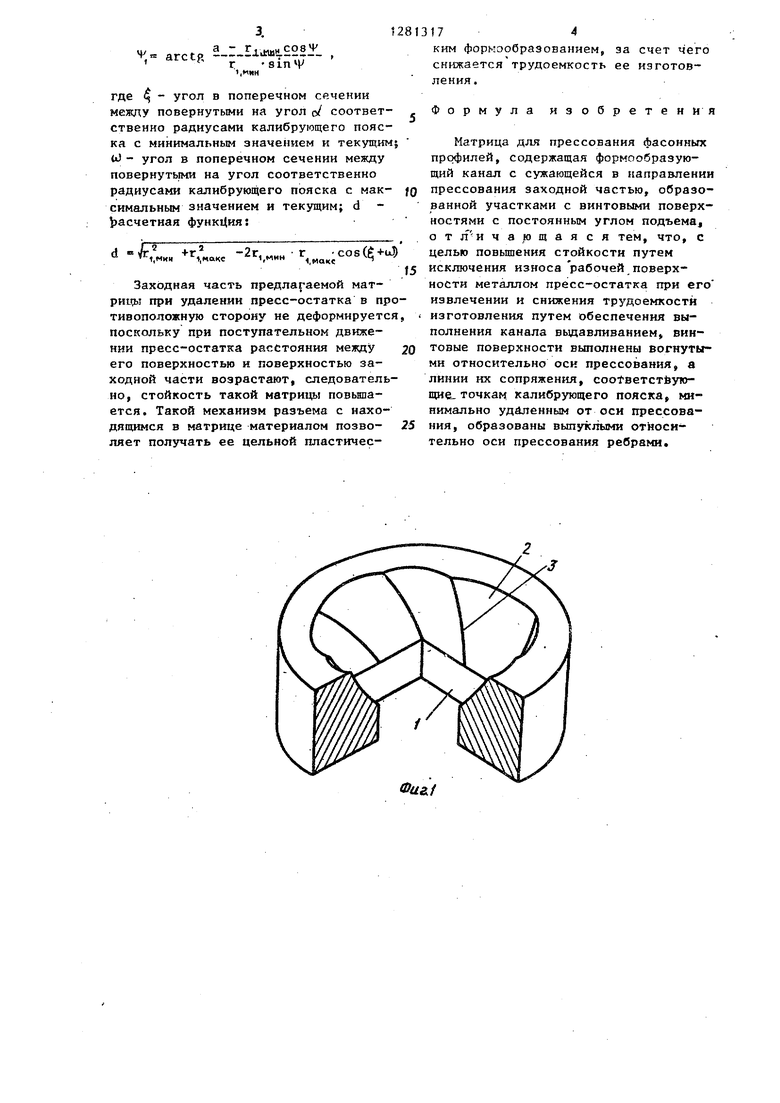

На фиг. 1 изображена матрица для прессования фасоппьк профилей, аксо-. иометрия; на фиг, 2 - то же, вид сверху; на фиг. 3 фрагмент заход- ной части матрицы, соответствующий точкам калибрующего пояска, расстояния которых от оси прессования при обходе контура против часовой стрелки возрастают, поперечное сече™

ние радиуса, проведенного из оси прессования к соответствующей точке калибрующего пояска; h - расстоя ния точек поверхности зяходной част

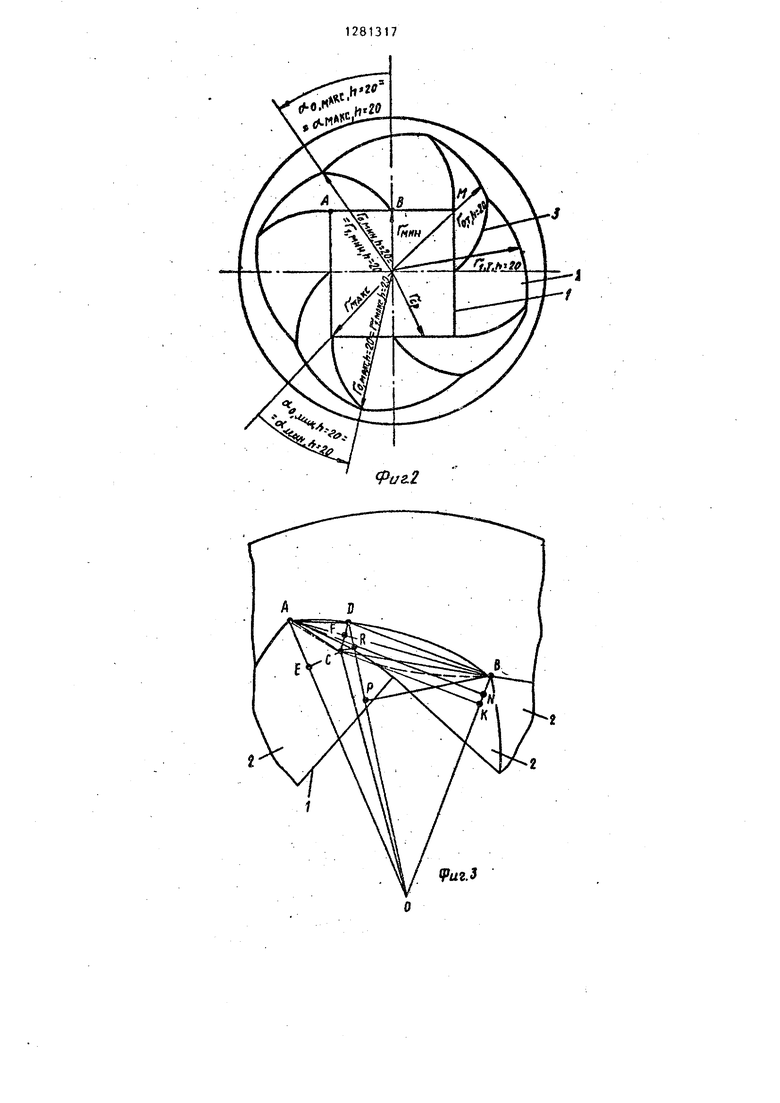

fO матрицы от начала калибрующего пояс ка вдоль оси прессования; Ji- угол наклона образующей заходной части матрицы к ее оси; i - углы поворота радиусов, проведенных к точкам верхности заходной части относитель но соответствующих радиусов, проведенных к точкам калибрующего пояска расположенным в пределах от максимально до минимально удаленной, ние , на фиг. 4 - фрагмент конической 20 угол подъема поверхности заходной чаматрицы с обозначениями ее геометрических параметров, Т1родольньй разрез.

Гравюра матрицы состоит из калибрующего иолска 1 и заходной части 2, выполненной н виде винтовых по верхностей, вогнутых относительно оси прессования, с линиями сопряжения, соответстБующими точкамИ кали брующего пояска, минимально удаленными от они прессования, и образую- Li jtMU выпуклые относительно оси прес- ; со1:1апия ребра 3.

Величина радиусов, проведенных из оси прессования к точкам поверхности захо;1,11ой части, и углы поворота эт}гх радиусов относительно, со- ответствуюпгих радиусов, проведетшж из оси прессования к точкам калибрующего пояска, расположенным в пределах от максиъияльно -до минимально удаленной, при одном направлении обхода контура калибрующего пояска для всех точек поверхности равны

где r величина радиусор, проведенных из оси прессования к точкам поверхности заходнсй части, соответствующих точкам калибрующего пояска, расположенным в пределах от минимально дй максимально удаленной с; - углы поворота радиусов, проведенных к точкам поверхности заходной части относительно соответствутю

г, cosS+ 1 h4glo- r,f-sin 5; ix радиусов, проведенных к точкам

360°-h CtgJ5

7l (2r.-bh-tgfiy

где - величины радиусов, проведенных из оси прессования к точкам калибрующего пояска; , макс, Т.- индексы, указывающие на минималь- HQ.e, максимальное и текущее значения соответственно; г, j --величины радиусов, проведенных из оси прессования к точкам поверхности заходной части, соответствующих точкам калибрующего пояскаi расположенным в пределах от максимально до минимально

удаленной; S угол в поперечном сечении между радиусом, проведенным из оси прессования к точке эаход- ной части матрицы (до е е выполнения

ние радиуса, проведенного из оси прессования к соответствующей точке калибрующего пояска; h - расстояния точек поверхности зяходной части

матрицы от начала калибрующего пояска вдоль оси прессования; Ji- угол наклона образующей заходной части матрицы к ее оси; i - углы поворота радиусов, проведенных к точкам поверхности заходной части относительно соответствующих радиусов, проведенных к точкам калибрующего пояска, расположенным в пределах от максимально до минимально удаленной, 25

сти по винтовой линии,

. Величина радиусов, проведенных из оси прессования к точкам поверхности эаходной части, и углы поворот этих радиусов относительно соответствующих радиусов, проведенных из оси П1з ессования к точкам калибрую- щего пояска, расположенным в пределах of минимально до максимально удаленной, равны

Чмйм

-sin (Ч)- н ,) -6 in -5 ;

2 , в . ..1

35

40

d ut- arc cos |-Si- U t:u

O I.T

где r величина радиусор, проведенных из оси прессования к точкам поверхности заходнсй части, соответствующих точкам калибрующего пояска, расположенным в пределах от минимально дй максимально удаленной с; - углы поворота радиусов, проведенных к точкам поверхности заходной части относительно соответствутю ix радиусов, проведенных к точкам

50

калибрующего пояска, расположенным в пределах от минимально до максимально удаленнойJ

а,Ь,с,Ч 5 Ч,- расчетные функции:

+ r

1,НИМ

-. 2r

1.T

,.««/ cose,

b l4cV- (c +d a) ..,. „„„

55

.MeRc f

r cosu)

1,W6KC

. b. r.T slnfe.

2 arcsin - « arcsin

/,3i3

11/ а - г.„„„со8Ч

4 arctg . .НИН

81ПЧ

где 4 угол в поперечном сечении между повернутыми на угол с/ соответственно радиусами калибрующего пояска с минимальным значением и текущим; (О - угол в поперечном сечении между повернутыми на угол соответственно радиусами калибрующего пояска с максимальным значением и текущим; d - расчетная функЦия

.

,мии S,MaKC ,

Г -cosC +uJ

I.MOKt

Заходная часть предлагаемой мат- при удалении пресс-остатка в противоположную сторону не деформируется, поскольку при поступательном движении пресс-остатка расстояния между 20 его поверхностью и поверхностью за- ходной части возрастают, следовательно, стойкость такой матрицы повьнпа- ется. Такой механизм разъема с находящимся в матрице материалом позво- 25 ляет получать ее цельной пластичес12813174

КИМ формообразованием, за счет чего снижается трудоемкость ее изготовления.

Формула изобретения

Матрица для прессования фасонных прсзфилей, содержащая формообразующий канал с сужающейся в направлении прессования заходной частью, образованной участками с винтовыми поверхностями с постоянным углом подъема, отл ичающаяся тем, что, с целью повьшения стойкости путем исключения износа рабочей поверхности металлом пресс-остатка при его извлечении и снижения трудоемкости изготовления путем обеспечения выполнения канала выдавливанием, винтовые поверхности выполнены вогнутыми относительно оси прессования, а линии их сопряжения, cootBeTCTbyio- щие- точкам калибрующего пояска, минимально удаленным от оси прессования, образованы выпуклыми относительно оси прессования ребрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования фасонных профилей | 1980 |

|

SU927356A1 |

| Многоканальная матрица для прессования изделий | 1974 |

|

SU512822A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Заготовка для прессования | 1980 |

|

SU889177A1 |

| Матрица для экструдирования изделий | 1988 |

|

SU1637897A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Многоочковая матрица для прессования изделий | 1991 |

|

SU1793982A3 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

Изобретение относится к матрице для прессования фасонных профилей, ее выполнение позволяет повысить стойкость матрицы и снизить трудоемкость изготовления. Рабочие винтовые поверхности матрицы выполнены вогнутыми и сопряжены выпуклыми реб рами. При -удалении из денной матрицы пресс-остатка исключен износ ее рабочей поверхности. Конструк ция матрицы обеспечивает ее изготовление выдавливанием. 4 ЯП. 9 to эо

иг.2

Уиг.З

VUZ.fiРедактор Н, Тупица

Составитель В. Золкин ТехредЛ.Олейник Корректор М. Шароши

Заказ 7187/7 - Тираж 730 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Матрица для прессования фасонных профилей | 1980 |

|

SU927356A1 |

Авторы

Даты

1987-01-07—Публикация

1985-03-29—Подача