1

Изобретение относится к обработке металлов давлением.

Известна многоканальная матрица для прессования изделий, снабженная каналами с переменной высотой калибрующего пояска каждого из них.

Известная матрица для прессования изделий имеет корпус с плоской заходной поверхностью, в котором на общей концентрической окружности расположено несксотько каналов с калибруюишми поясками переменной высоты. Различная высота калибрующего пояска в пределах каждого канала матрицы регламентирована величиной эксцентричной входной полости определенной кривизны, выполненной со стороны, обращенной к периферии матрицы. Недостаток известной матрицы заключаетсявтом, что выполнение криволинейных экспев тричных выточек в каждом канале матриць

является весьма .трудоемкой операцией.

того известная матрица не обеспе-.

;4ивает плавного изменения высоты калибрующего пояска в направлении от периферии к центру матрицы и тем самым не

исключает искривления процессуемых изделий на выходе из матрицы.

Цель изобретения - повышение качества пресс-изделий лутем плавного увеличения высоты калибрующего пояска в направлении от периферии к центру матрицы и снижение трудоемкости изготовления матриц.

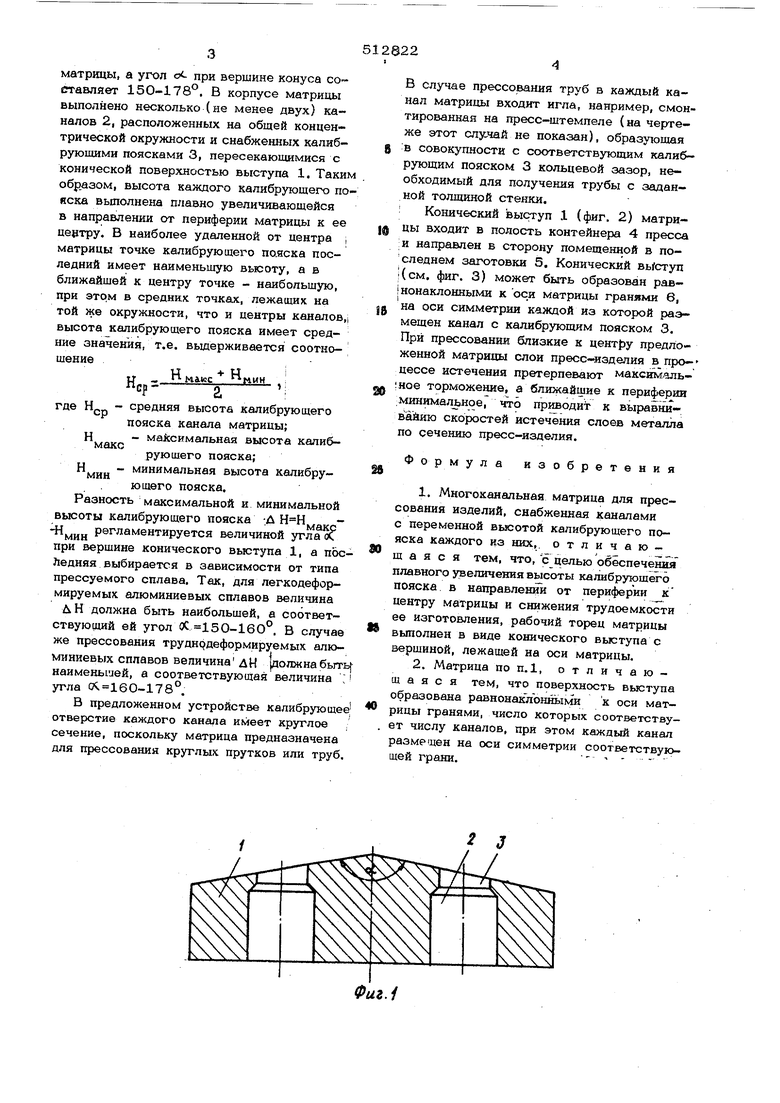

Для этого в предлагаемой многоканальной матрице рабочий торец выполнен в . виде конического выступа с вершиной, лежащей на оси матрицы, поверхность вые- тупа может быть образована равнонаклоненными к оси матрицы гранями, число

которых соответствует числу каналов, при этом каждый канал размещен на оси симметрии соответствующей грани.

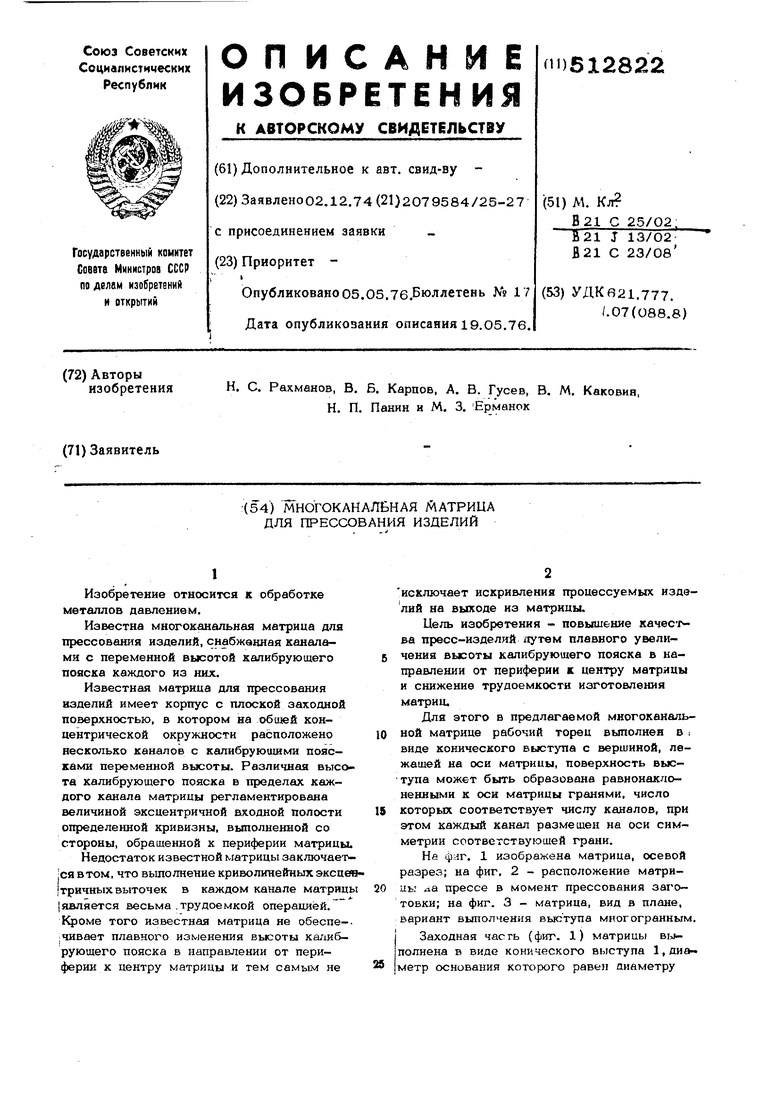

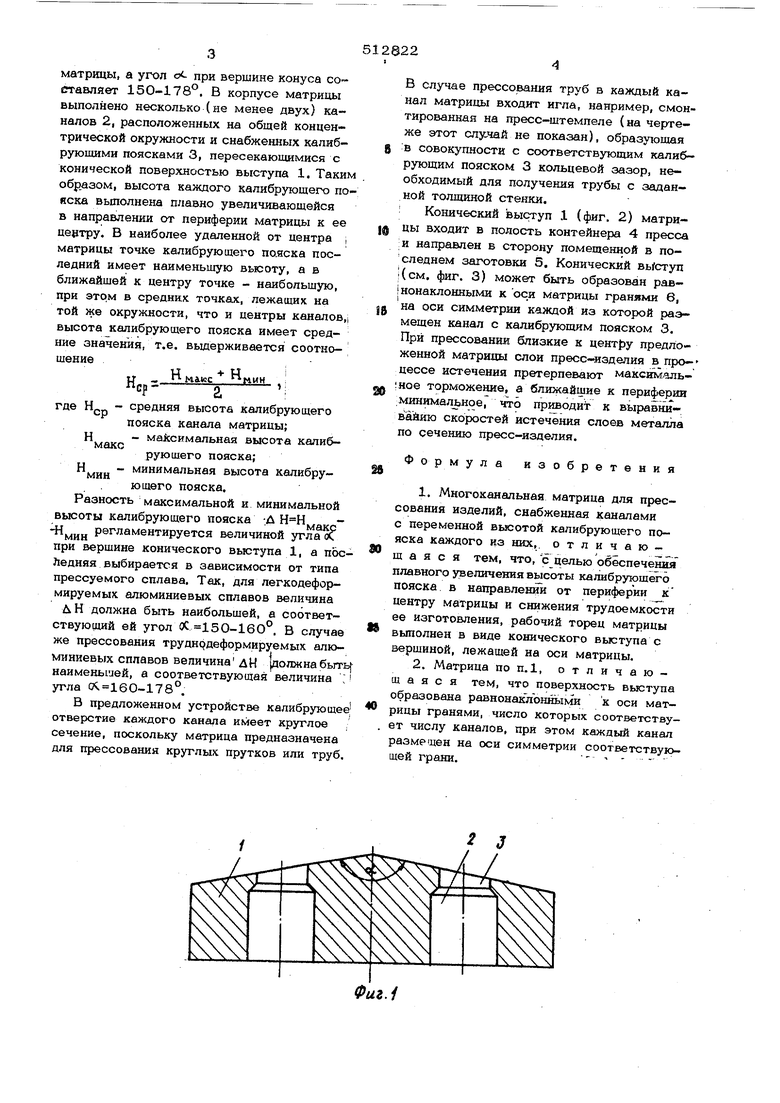

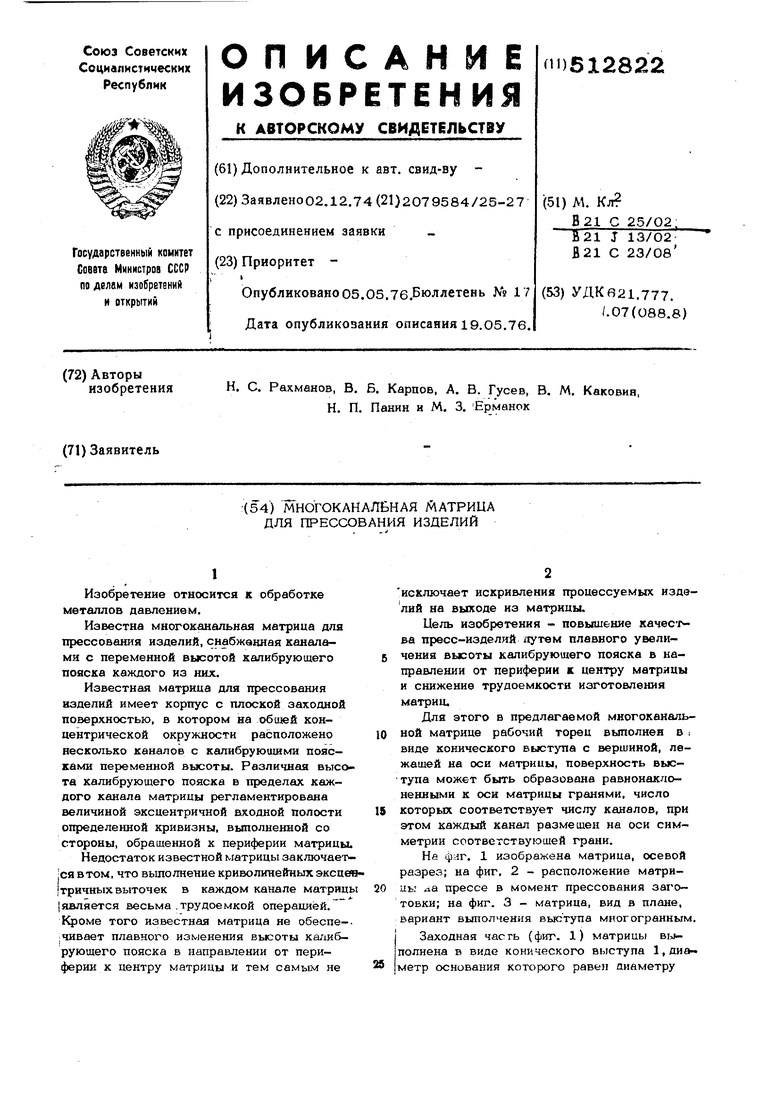

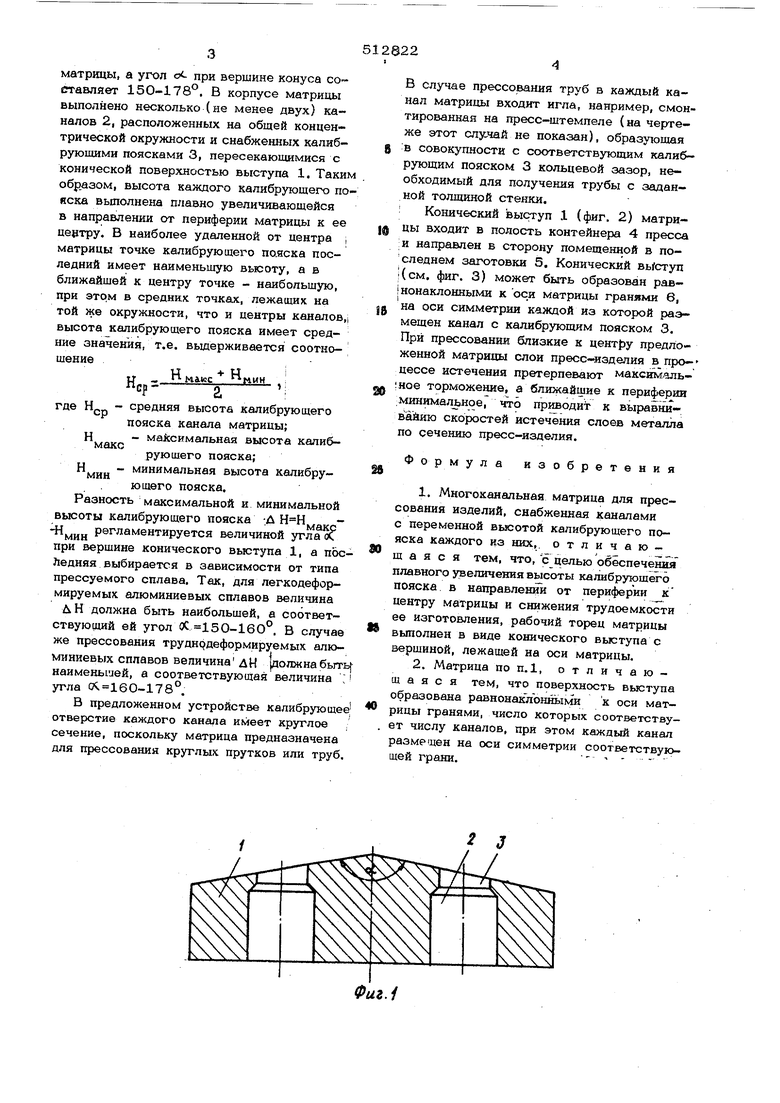

На флг. 1 изображена матрица, осевой разрез; на фиг, 2 - расположение матрииь: ла прессе в момент прессования заготовки; на фиг. 3 - матрица, вид в плане, вариант выполчения выступа многогранным.

Заходная часть (фиг. 1) матрицы BI Iполнена в виде конического выступа 1,диаметр основания которого равен диаметру

матрицы, а угол при вершине конуса составляет 150-178°. В корпусе матрицы выполнено несколько (не менее двух) каналов 2, расположенных на общей концентрической окружности и снабженных калибрующими поясками 3, пересекающимися с конической поверхностью выступа 1, Таким образом, высота каждого калибрующего пояска вьтолнена плавно увеличивающейся в направлении от периферии матрицы к ее центру. В наиболее удаленной от центра , матрицы точке калибрующего пояска последний имеет наименьшую высоту, а в ближайшей к центру точке - наибольшую, при этом в средних точках, лежащих на той же окружности, что и центры каналов,; высота калибрующего пояска имеет средние значения, т.е. выдерживается соотношение

н

н

мин

Н., - средняя высота калибрующего пояска канала матрицы;

Н- ма1ссимальная высота калибмакс

руюшего пояска;

Н - минимальная высота калибрумин

ющего пояска.

Разность максимальной и минимальной высоты калибрующего пояска

-Н „ регламентируется величиной угла оС

мин при вершине конического вьютупа 1, а посЛедняя выбирается в зависимости от типа прессуемого сплава. Так, для легкодеформируемых алюминиевых сплавов величина Л Н должна быть наибольшей, а соответствующий ей угол ОС 150-160 , В случав же прессования труднрдеформируемык алюминиевых сплавов величина дН должнабыт наименьшей, а соответствующая величина угла (Х 1бО-178°.

В предложенном устройстве калибрующе отверстие каждого канала имеет круглое сечение, поскольку матрица предназначена для прессования круглых прутков или труб

в случае прессования труб в каждый канал матрицы входит игла, например, смонтированная на пресс-штемпеле (на чертеже этот случай не показан), образующая в совокупности с соответствующим калибрующим пояском 3 кольцевой зазор, необходимый для получения трубы с заданной толпшной стенки.

Конический выступ 1 (фиг. 2) матрицы входит в полость контейнера 4 пресса и направлен в сторону помещенной в последнем заготовки 5. Конический вь/ступ Кем. фиг. 3) может быть образован равi нонаклонными к оси матрицы гранями 6, на оси симметрии каждой из которой размещен канал с калибрующим пояском 3. При прессовании близкие к центру предложенной матрицы слои пресс-изделия в процессе истечения претерпевают waKCBnvs ib ное торможение, а ближайшие к периферии минимал гное, что приводит к выравни- скоростей истечения слоев металла по сечению пресс-изделия.

Формула изобретения

1.Многоканальная матрица для прессования изделий, снабженная каналами

с переменной вьюотой калибрующего пояска каждого из них, отличающаяся тем, что, с целью обеспечения плавного увеличения высоты калибрующего цояска. в направлении от периферии к центру матрицы и снижения трудоемкости ее изготовления, рабочий торец матрицы выполнен в виде конического выступа с вершиной, лежащей на оси матрицы.

2.Матрица поп. 1, отличающаяся тем, что поверхность выступа образована равнонаклонньхми к оси матрицы гранями, число которых соответствует числу каналов, при этом каждый канал размещен на оси симметрии соответствующей грани. - - -

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоочковая матрица для прессования изделий | 1991 |

|

SU1793982A3 |

| Матрица для прессования изделий | 1979 |

|

SU804050A1 |

| Матрица для прессования изделий | 1979 |

|

SU814509A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ С МАЛОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2697306C1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Игла для прессования труб из сплошных заготовок алюминиевых сплавов | 1973 |

|

SU526409A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Матрица для многоканального прессования профилей | 1980 |

|

SU948479A1 |

| Матрица для прессования изделий | 1978 |

|

SU706150A1 |

| Устройство для многоканального прессования полых заготовок | 1988 |

|

SU1636082A1 |

J

Фиг./

72

Фиг. 2

Фи9,3

Авторы

Даты

1976-05-05—Публикация

1974-12-02—Подача