.

Изобретение относится к обработке .металлов давлением и сварке, точнее к формовочно-сварочньтм устройствам при сварке труб и может быт использовано на станах высокочастотной сва ки тонкостенных сниральношовных труб с соединением кромок внахлестку.

Цель изобретения - создание оптимальных условий для равномерного нагрева кромок перед шоворбжимными роликами за формовки полосы с допустимыми зазорами и рациональным углом схождения кромок.

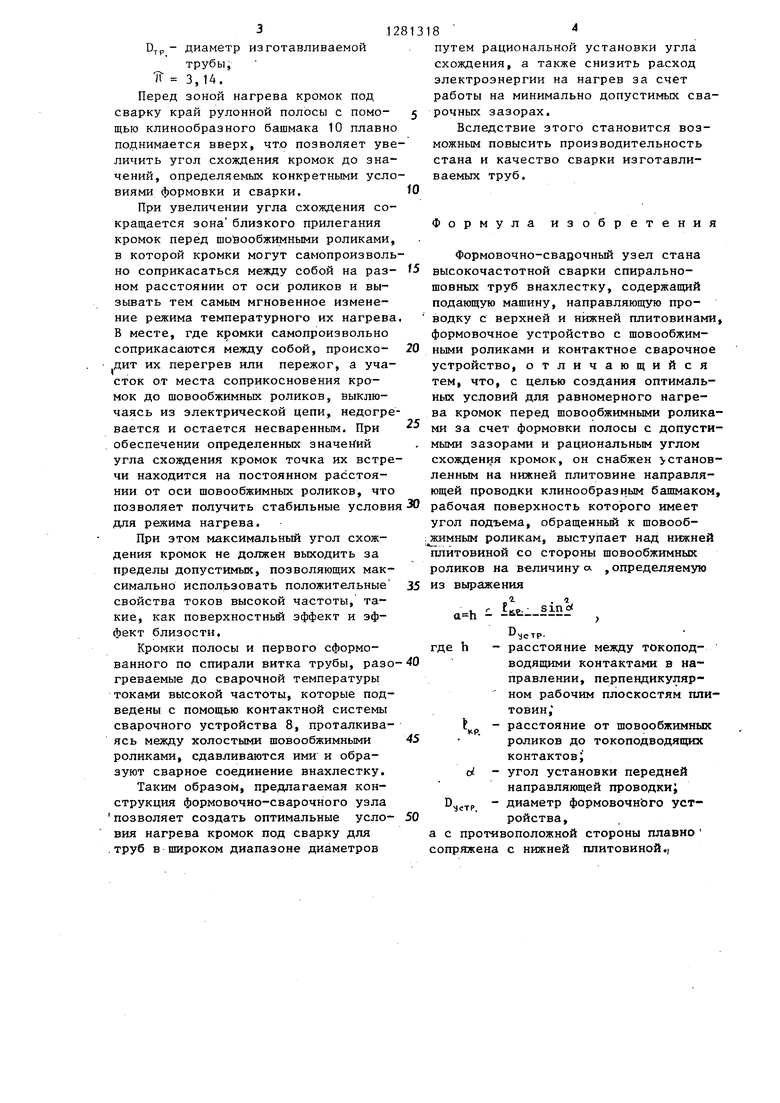

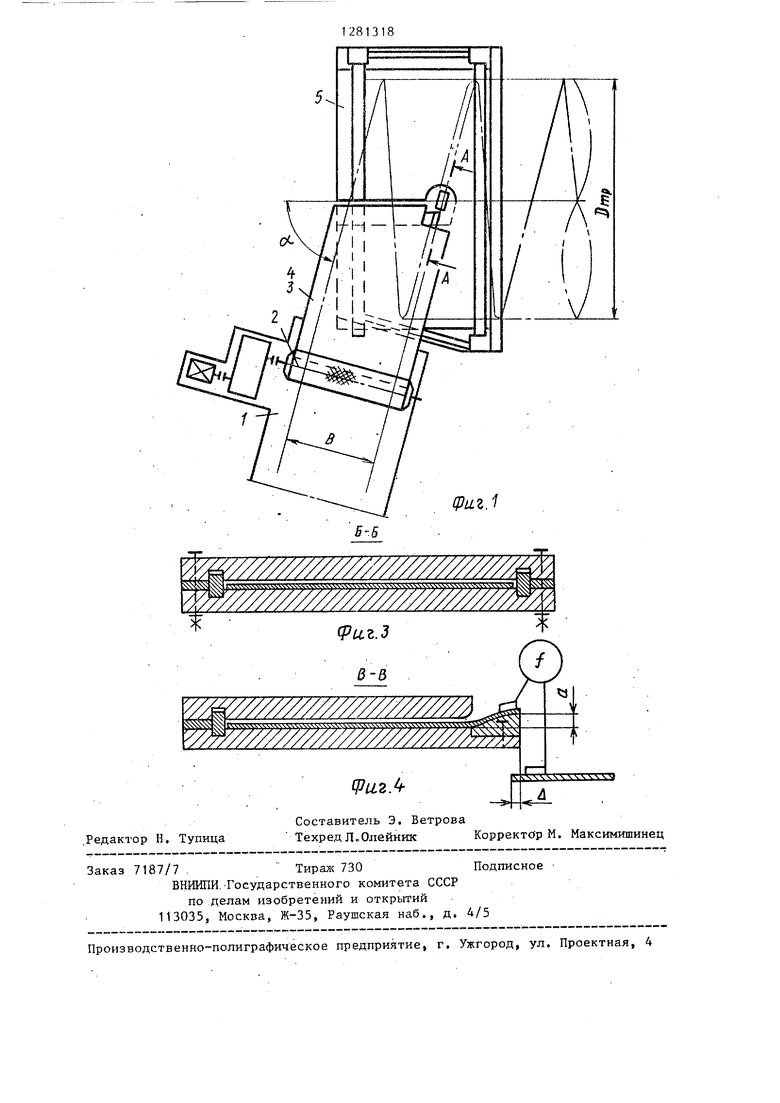

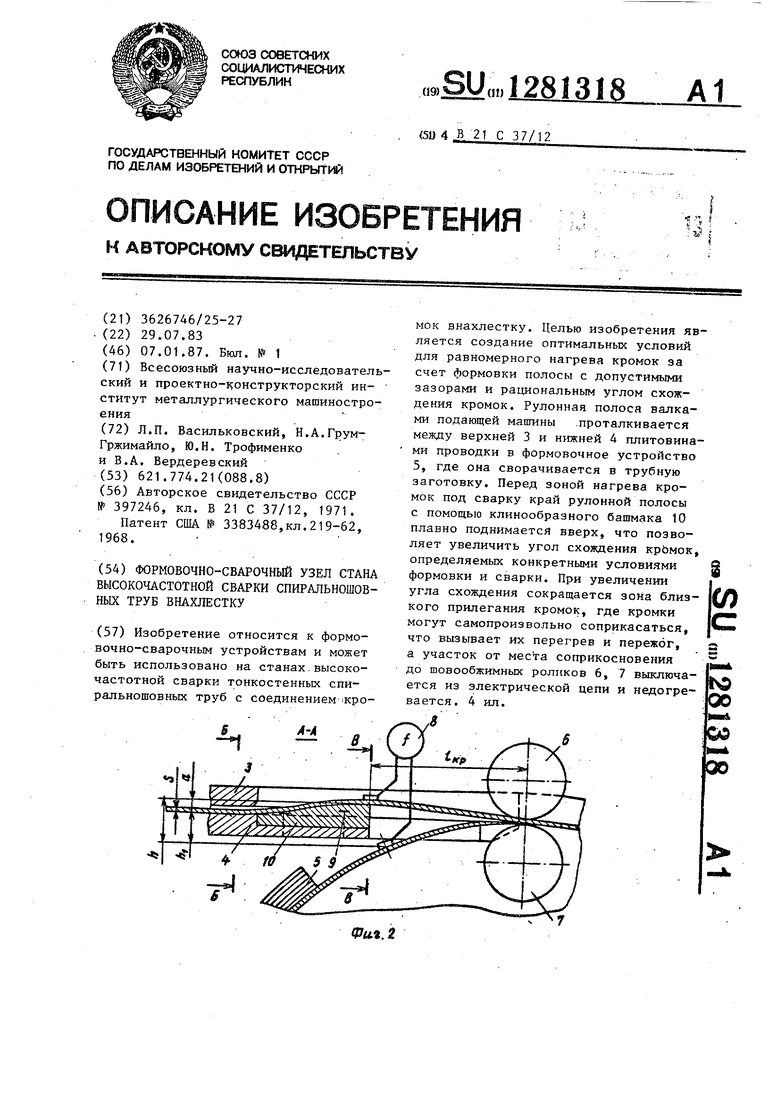

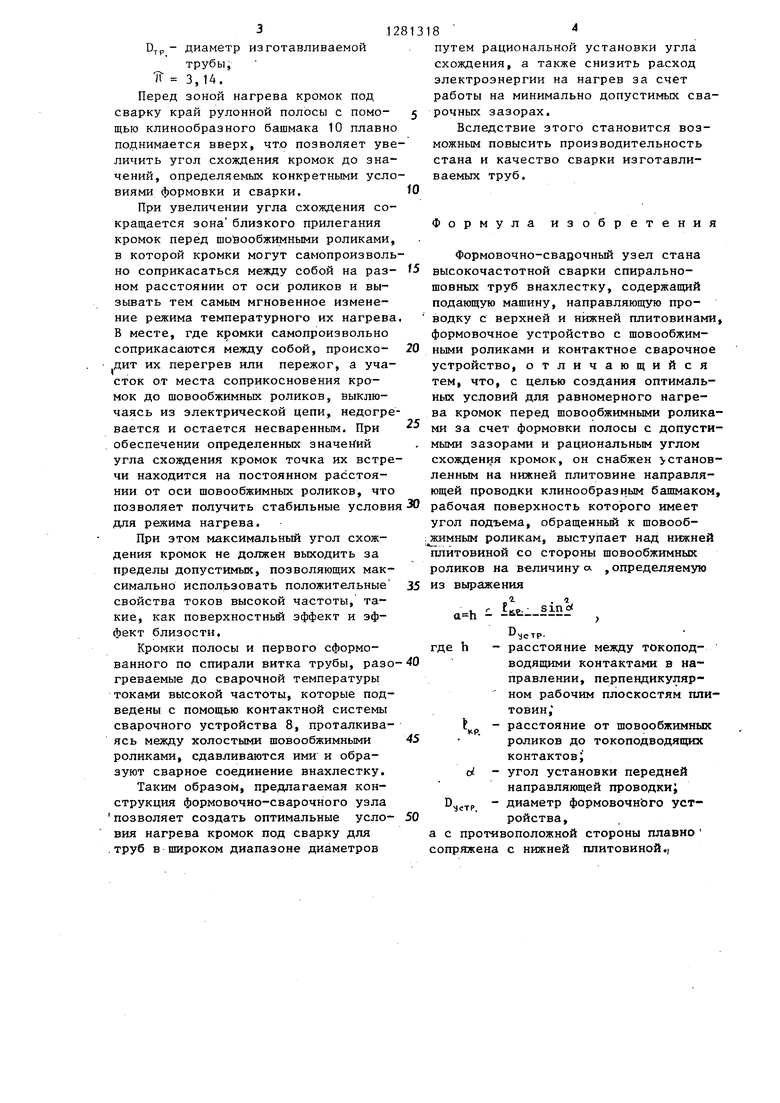

На фиг. 1 изображен формовочно- сварочньа узел, вид в планер на фиг.2 разрез А-А на фиг. 1J на .фиг. 3 - разрез Б-Б па фиг. 2; на фиг. 4 - разрез В-Б на фиг.2.

Формовочно-сварочный узел стана состоит из поворотной рамы 1, на ко торой, смонтированы подающая машина 2 верхняя 3 и нижняя 4 плитовины передней направляющей проводки. За проводкой установлено формовочное устройство 5, на котором закреплены верхний 6 и ниж- HHi f 7 шовообжимные ролики. Перед роликами в окнах проводки установлена контактная токоподводящая система сварочного устройства 8, а .на нижней плитовине проводки в ее пepeднf й части с помощью винтов 9 закреплен кли нообразньй башмак 10.

Для того, чтобы рулонная полоса могла без задиров поступать на клино 66p ci3Hbui башмак 10, нижняя плитовина- А проводки плавно сопряжена с ним.

Перед зоной нагрева кромок под сварку, в месте установки токоподводон, направляющая поверхность башмака выступает над плоскостью нижней плитовины на величину, значение которой определяется из конкретных параметров формовки (диаметра трубы, ширины рулонной юлосы, . угла формовки) и условия обеспечения сварочного зазора между кромками в оптимальных пределах.

Практикой трубосварочного производства установлено, что этот зазор должен находиться в пределах 8-12 мм при установке токоподводов на расстоянии 65-70 мм от вертикальной оси шовообжимных роликов.

Расстояние h (фиг.2) мелзду токо- подводящими контактами в вертикальной плоскости равно сварочному за- зору между кро14ками в месте их уста

новки разом:

и определяется следующим об- h h. + а,

., -, (О где Vi - расстояние между контактами при естественных условиях схождения кромок; а - величина подъема клинообразного башмака в месте установки токоподводящих контактов .

Величина h определяется математической зависимостью из следующего соотношения:

h, .V- , (2)

D

ittP20

25

, ;

30

где I.

ot расстояние от вертикальной оси щовообжимных роликов до токопро водящих контактов; угол установки передней направляющей проводки, равный углу формовки рулонной полосы Б спиральную трубу , диаметр формовочного устройства, равньй диаметру изготавливаемой трубы, Подставив значение h, из формулы (2) в формулу (1), определяют

(3)

D

УС7Р.

. 1Гр sin V

. -

ЧстР.

Таким образом, с делью обеспече5

0

5

0

5

ния оптимального сварочного зазора получено уравнение для определения величины подъема кромки полосы с помощью башмака в зависимости от конкретных параметров формовки и сварки.

Формовочно-сварочный узел работает следующим образом.

Рулонная полоса толщиной S валками подающей машины 2 проталкивается через щель, образованную верхней 3 и- нижней 4 плитовинами передней проводки и формовохпюе устройство 5, где полоса по спирали сварачивается в трубную за.готовку.

Угол установки передней направляющей проводки oL может регулироваться путем поворота рамы 1 вокруг вертикальной оси, проходящей через зенит трубы в месте установки шовообжимных роликов 6 и 7, причем значение угла определяется зависимостью

D- л

, созы

где В - ширина рулонной полосы,

д - величина нахлеста кромок полосы трубы;

312

- диаметр изготавливаемой

трубы, 1 3,14.

Перед зоной нагрева кромок под сварку край рулонной полосы с помо- щью клинообразного башмака 10 плавно поднимается вверх, что позволяет увеличить угол схождения кромок до значений, определяемых конкретными условиями формовки и сварки.

При увеличении угла схождения сокращается зона близкого прилегания кромок перед шойообжимными роликами, в которой кромки могут самопроизвольно соприкасаться между собой на раз- ном расстоянии от оси роликов и вызывать тем самым мгновенное изменение режима температурного их нагрева В месте, где кромки самопроизвольно соприкасаются между собой, происхо- дит их перегрев или пережог, а участок от места соприкосновения кромок до шовообжимных роликов, выключаясь из электрической цепи, недогре- вается и остается несваренным. При обеспечении определенных значений угла схождения кромок точка их встречи находится на постоянном расстоянии от оси шовообжимных роликов, что позволяет получить стабильные условия для режима нагрева.

При этом максимальный угол схождения кромок не должен выходить за пределы допустимых, позволяющих максимально использовать положительные свойства токов высокой частоты, такие, как поверхностньй эффект и эффект близости.

Кромки полосы и первого сформованного по спирали витка трубы, разогреваемые до сварочной температуры токами высокой частоты, которые подведены с помощью контактной системы сварочного устройства 8, проталкиваясь между холостыми шовообжимными роликами, сдавливаются ими и образуют сварное соединение внахлестку.

Таким образом, предлагаемая конструкция формовочно-сварочного узла позволяет создать оптимальные уело- ВИЯ нагрева кромок под сварку для .труб в широком диапазоне диаметров

18

путем рациональной установки угла схождения, а также снизить расход электроэнергии на нагрев за счет работы на минимально допустимых сварочных зазорах.

Вследствие этого становится возможным повысить производительность стана и качество сварки изготавливаемых труб.

5

5 0 0

5

Формула изобретения

Формовочно-свавочный узел стана высокочастотной сварки спирально- шовных труб внахлестку, содержащий подающую машину, направляющую проводку с верхней и нижней плитовинами, формовочное устройство с шовообжимными роликами и контактное сварочное устройство, отличающийся тем, что, с целью создания оптимальных условий для равномерного нагрева кромок перед шовообжимными роликами за счет формовки полосы с допустимыми зазорами и рациональным углом схождения кромок, он снабжен установленным на нижней плитовине направляющей проводки клинообразным башмаком, рабочая поверхность которого имеет угол подъема, обращенный к щовооб- мным роликам, выступает над нижней плитовиной со стороны щовообжимных роликов на величину о. , определяемую из выражения

hr L ffo. - - 2-sinc

.

е h - расстояние между токопод- водящими контактами в направлении, перпендикулярном рабочим плоскостям пли- товин,

- расстояние от шовообжимных роликов до токоподводящих контактов; d - угол установки передней

направляющей проводки; - диаметр формовочнЬго устройства,

с противоположной стороны плавно пряжена с нижней плитовиной..

(ри.г.1

.Редактор Н. Тупица

fpuz.

Составитель Э. Ветрова Техред Л,0лейник

Корректор М. Максимишинец

Заказ 7187/7 . Тиралс 730Подписное

ВНИИПИ. Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВНЫХ ТРУБ | 1973 |

|

SU397246A1 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

Изобретение относится к формо- вочно-сварочным устройствам и может быть использовано на станах.высокочастотной сварки тонкостенных спи- ральношовных труб с соединением -кромок внахлестку. Целью изобретения является создание оптимальных условий для равномерного нагрева кромок за счет формовки полосы с допустимыми зазорами и рациональным углом схождения кромок. Рулонная полоса валками подающей машины .проталкивается между верхней 3 и нижней 4 гшитовина- ми проводки в формовочное устройство 5, где она сворачивается в трубную заготовку. Перед зоной нагрева кромок под сварку край рулонной полосы с помощью клинообразного башмака 10 плавно поднимается вверх, что позволяет увеличить угол схождения крЬмок, определяемых конкретными условиями формовки и сварки. При увеличении угла схождения сокращается зона близкого прилегания кромок, где кромки могут самопроизвольно соприкасаться, что вызывает их перегрев и пережог, а участок от места соприкосновения до шовообжимных роликов 6, 7 выключается из электрической цепи и недогре- вается. 4 ил. g (/) Ю 00 О9 00 Фи9.2

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВНЫХ ТРУБ | 0 |

|

SU397246A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3383488,кл.219-62, 1968. | |||

Авторы

Даты

1987-01-07—Публикация

1983-07-29—Подача