(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных спиральношовных труб | 1977 |

|

SU700224A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВНЫХ ТРУБ | 1973 |

|

SU397246A1 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

Изобретение относится к трубному производству, точнее к изготовлению сварных спиральношовнь х труб высокочастотной сваркой, и может быть использовано при сварке кромок внахлест.

По основному авт. св. № 700224 известно устройство для изготовления сварных спиральношовных труб, содержащее формовочный узел, сварочное устройство, а также внешний и внутренний шовообжимные ролики, при этом внешний шовообжимной ролик смещен относительно внутреннего ролика по ходу формовки и установлен с возможностью перемещения вдоль сварного щва 1.

Однако это устройство не обеспечивает достаточно высокого качества, сварного щва, так как заданную форму имеют лишь части трубы и полосы, расположенные за точкой сварки по ходу формовки. Геометрическая же форма трубы до точки сварки имеет отличную от заданной форму.

Цель изобретения - повышение качества сварного шва.

Цель достигается тем, что устройство njifi изготовления .сварных спиральношовных труб снабжено вторым внешним щовообжимным роликом, смещенным относительно внутреннего ролика против хода формовки и установленным с возможностью перемещения вдоль сварного шва.

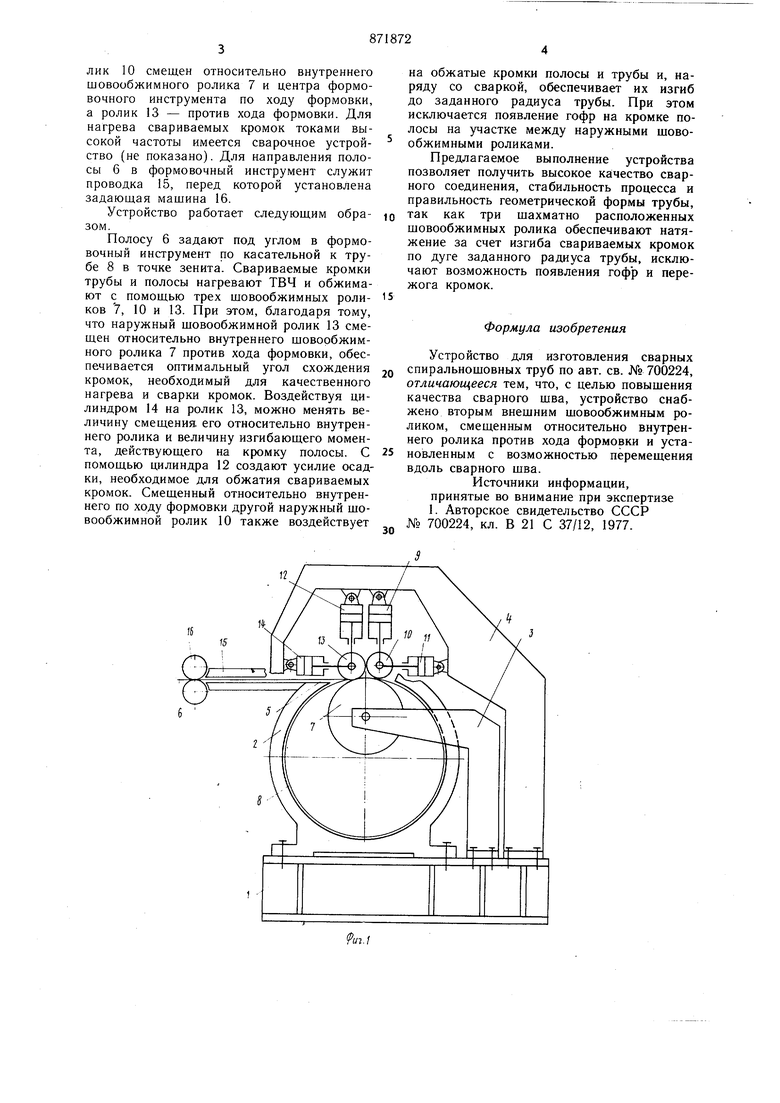

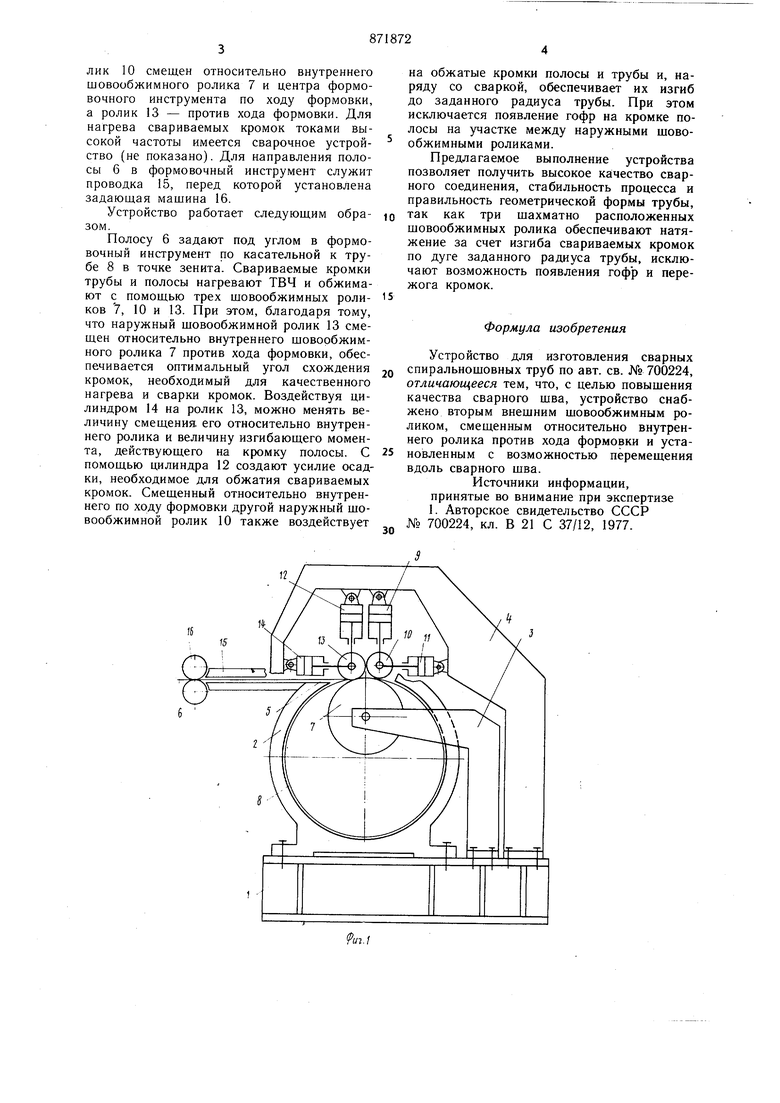

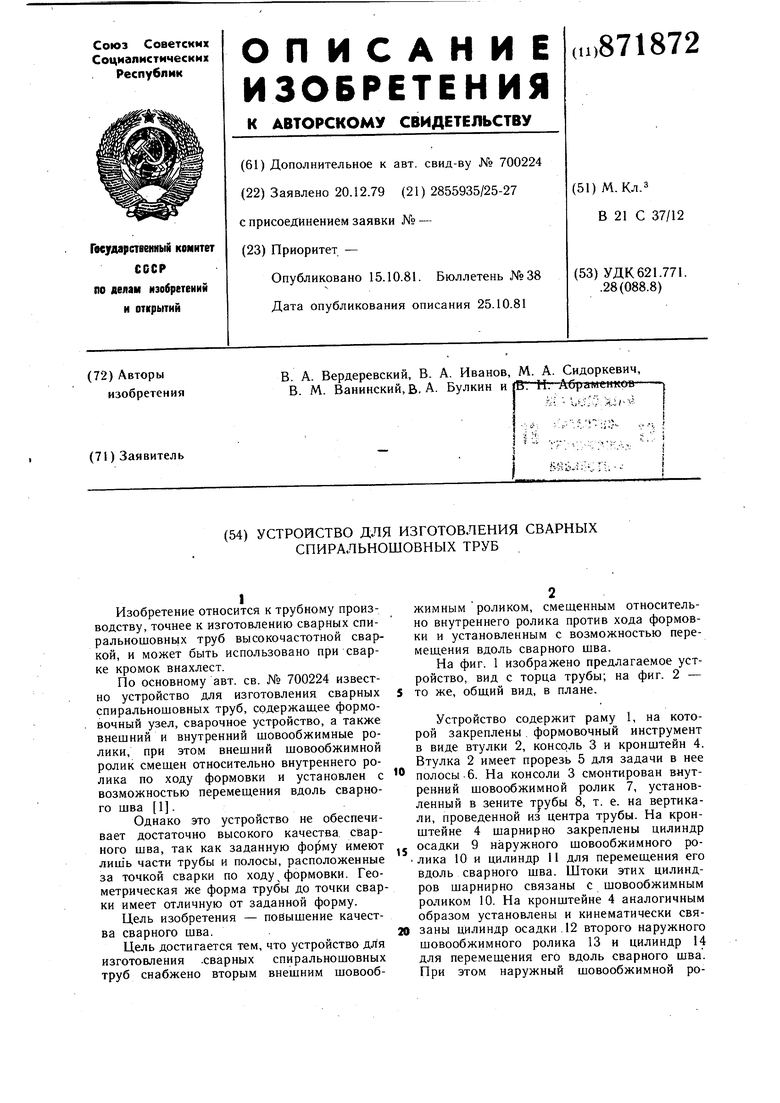

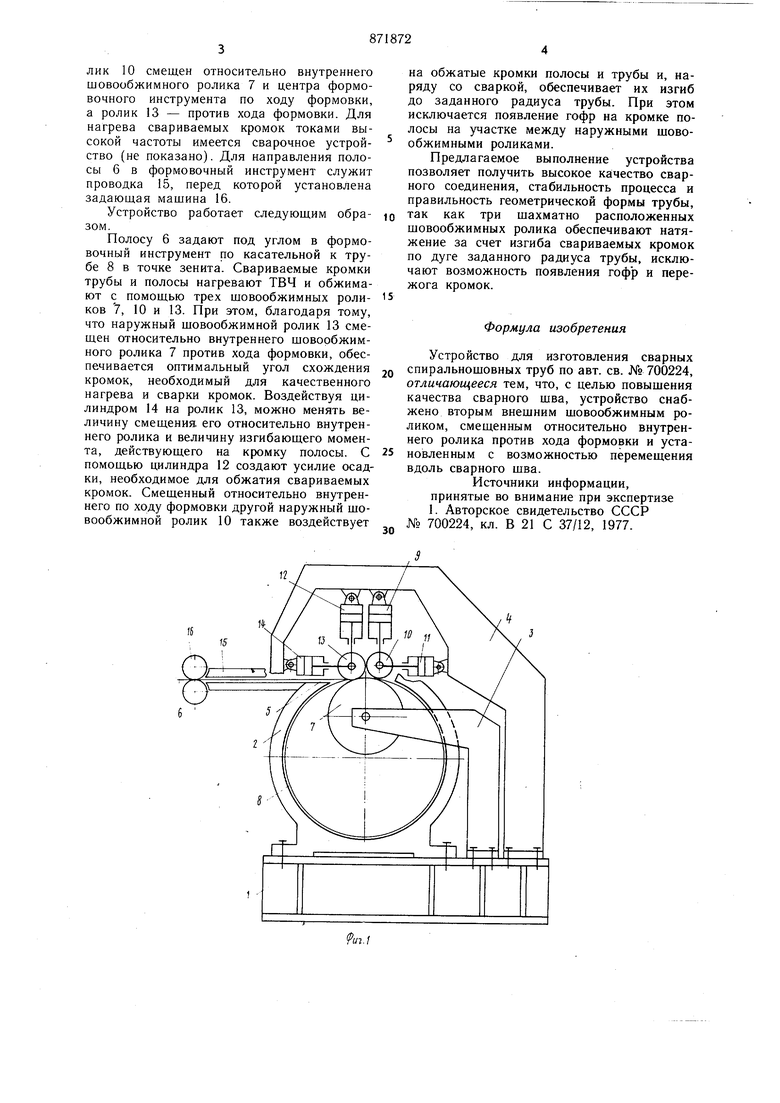

На фиг. 1 изображено предлагаемое устройство, вид с торца трубы; на фиг. 2 - то же, общий вид, в плане.

Устройство содержит раму 1, на которой закреплены . формовочный инструмент в виде втулки 2, консоль 3 и кронштейн 4. Втулка 2 имеет прорезь 5 для задачи в нее

10 полосы-6. На консоли 3 смонтирован внутренний щовообжимной ролик 7, установленный в зените трубы 8, т. е. на вертикали, проведенной из центра трубы. На кронщтейне 4 шарнирно закреплены цилиндр осадки 9 наружного шовообжимного ро15лика 10 и цилиндр 11 для перемещения его вдоль сварного шва. Штоки этих цилиндров щарнирно связаны с щовообжимным роликом 10. На кронштейне 4 аналогичным образом установлены и кинематически связаны цилиндр осадки. 12 второго наружного

20 щовообжимного ролика 13 и цилиндр 14 для перемещения его вдоль сварного шва. При этом наружный шовообжимной ролик 10 смещен относительно внутреннего шовообжимного ролика 7 и центра формовочного инструмента по ходу формовки, а ролик 13 - против хода формовки. Для нагрева свариваемых кромок токами высокой частоты имеется сварочное устройство (не показано). Для направления полосы 6 в формовочный инструмент служит проводка 15, перед которой установлена задающая мащина 16.

Устройство работает следующим образом.

Полосу 6 задают под углом в формовочный инструмент по касательной к трубе 8 в точке зенита. Свариваемые кромки трубы и полосы нагревают ТВЧ и обжимают с помощью трех щовообжимных роликов 7, 10 и 13. При этом, благодаря тому, что наружный щовообжимной ролик 13 смещен относительно внутреннего щоворбжимного ролика 7 против хода формовки, обеспечивается оптимальный угол схождения кромок, необходимый для качественного нагрева и сварки кромок. Воздействуя цилиндром 14 на ролик 13, можно менять величину смещения, его относительно внутреннего ролика и величину изгибающего момента, действующего на кромку полосы. С помощью цилиндра 12 создают усилие осадки, необходимое для обжатия свариваемых кромок. Смещенный относительно внутреннего по ходу формовки другой наружный щовообжимной ролик 10 также воздействует

тг

на обжатые кромки полосы и трубы и, наряду со сваркой, обеспечивает их изгиб до заданного радиуса трубы. При этом исключается появление гофр на кромке полосы на участке между наружными щовообжимными роликами.

Предлагаемое выполнение устройства позволяет получить высокое качество сварного соединения, стабильность процесса и правильность геометрической формы трубы, так как три щахматно расположенных щовообжимных ролика обеспечивают натяжение за счет изгиба свариваемых кромок по дуге заданного радиуса трубы, исключают возможность появления гофр и пережога кромок.

Формула изобретения

Устройство для изготовления сварных спиральнощовных труб по авт. св. № 700224, отличающееся тем, что, с целью повышения качества сварного щва, устройство снабжено вторым внещним шовообжимным роликом, смещенным относительно внутреннего ролика против хода формовки и установленным с возможностью перемещения вдоль сварного щва.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 700224, кл. В 21 С 37/12, 1977.

Авторы

Даты

1981-10-15—Публикация

1979-12-20—Подача