1

Изобретение относится к производству электросварных труб.

Известно устройство для изготовления тонкостенных сннральношовных труб, содержащее вводные проводки, формовочный инструмент и пару шовообн Имных роликов, установленных в зените трубы.

Однако, терн изготовлении труб на та«их устройствах при углах формовки 15-20°, обеспечивающих максимальную производительность, угол схождения кромки ленты и кромки трубы становится слишком пологим, и даже при незначительных колебаниях кромок или при появлении на них гофр происходит контакт между кромкамя на участке до Шовообжи-мных роликов, и, как следствие этого, некачественная сварка и прожоги.

С целью повышения качества сварного соед|ине 1,мя в предложенном устройстве установлена дополнительная пара шовообжимных роЛИ1КОВ, расположенных под углом к вертикальной оси трубы со стороны подачи ленты в устройство.

Чтобы обеспечить угол между сходящимися кромками в оптимальных пределах в зависямости от диаметра трубы, толщины стенки, угла спирали, шовообжиашые ролики могут перемещаться в радиально.м направлении, поворачиваться относительно центра трубы и по углу спирали. Поскольку кромка ленты приходит в сопрякосновевие с поверхностью трубы не по касательной, то труба получается огранной формы. Вторая пара шовообжимных роликов, установленная в зените трубы, калибрует зону сварного щва, придавая трубе правильную геометрическую форму.

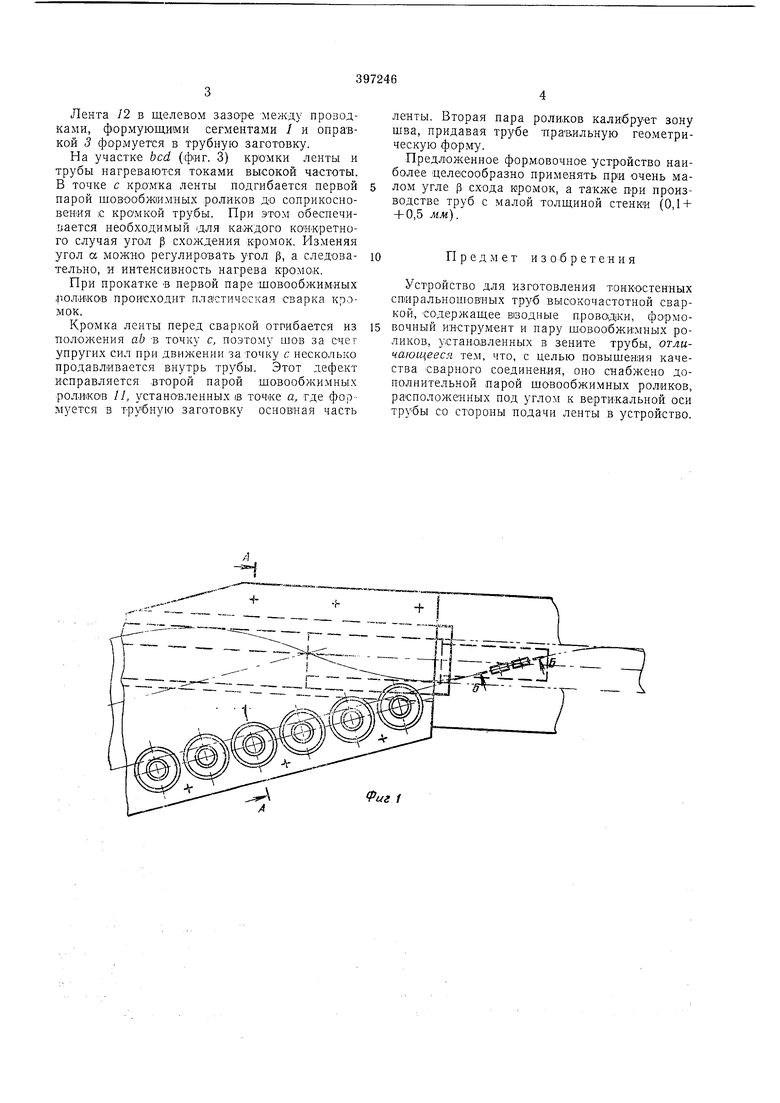

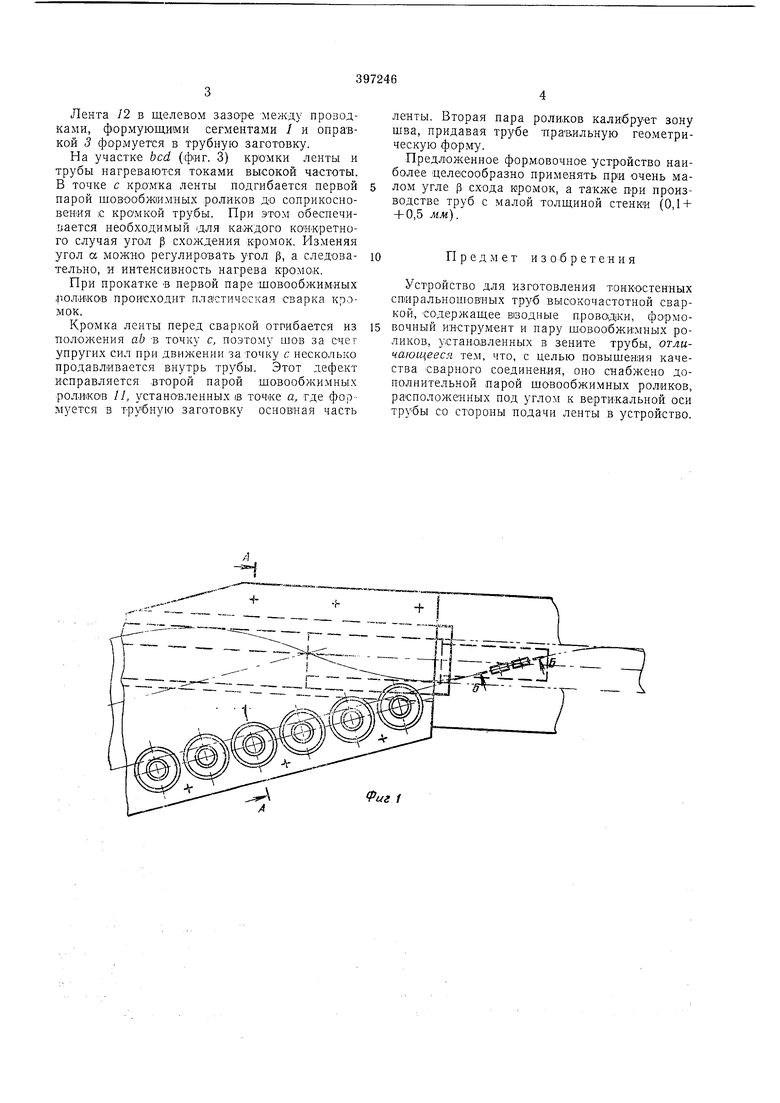

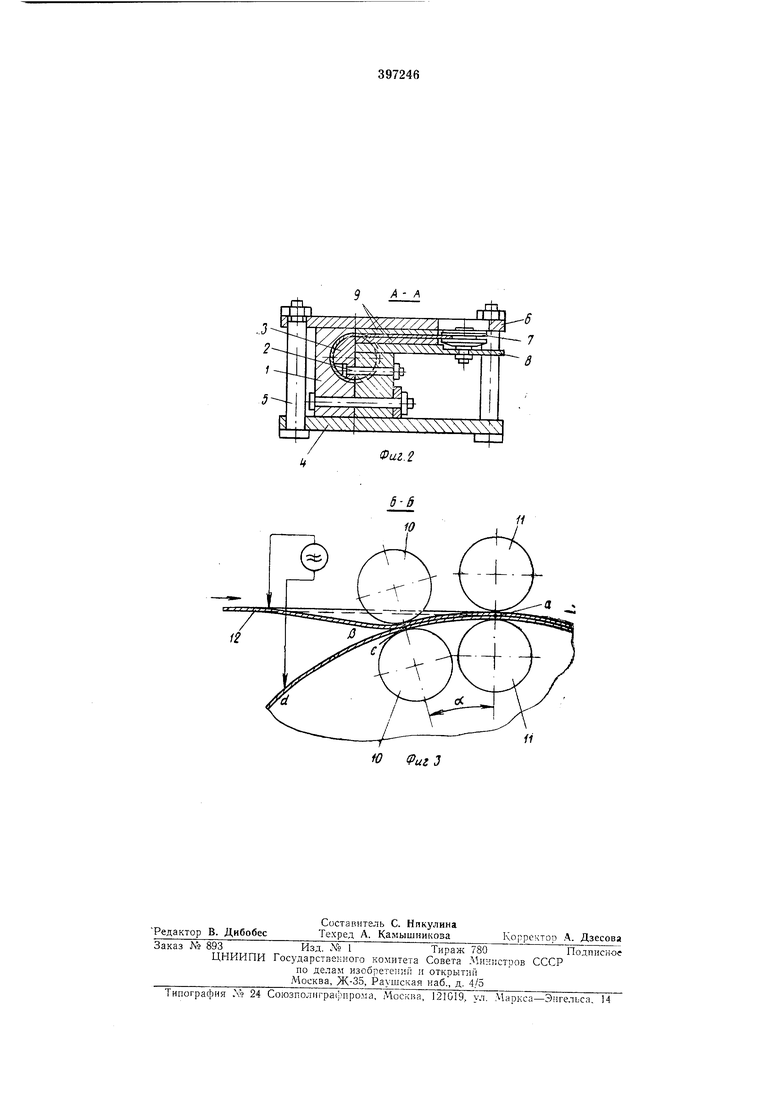

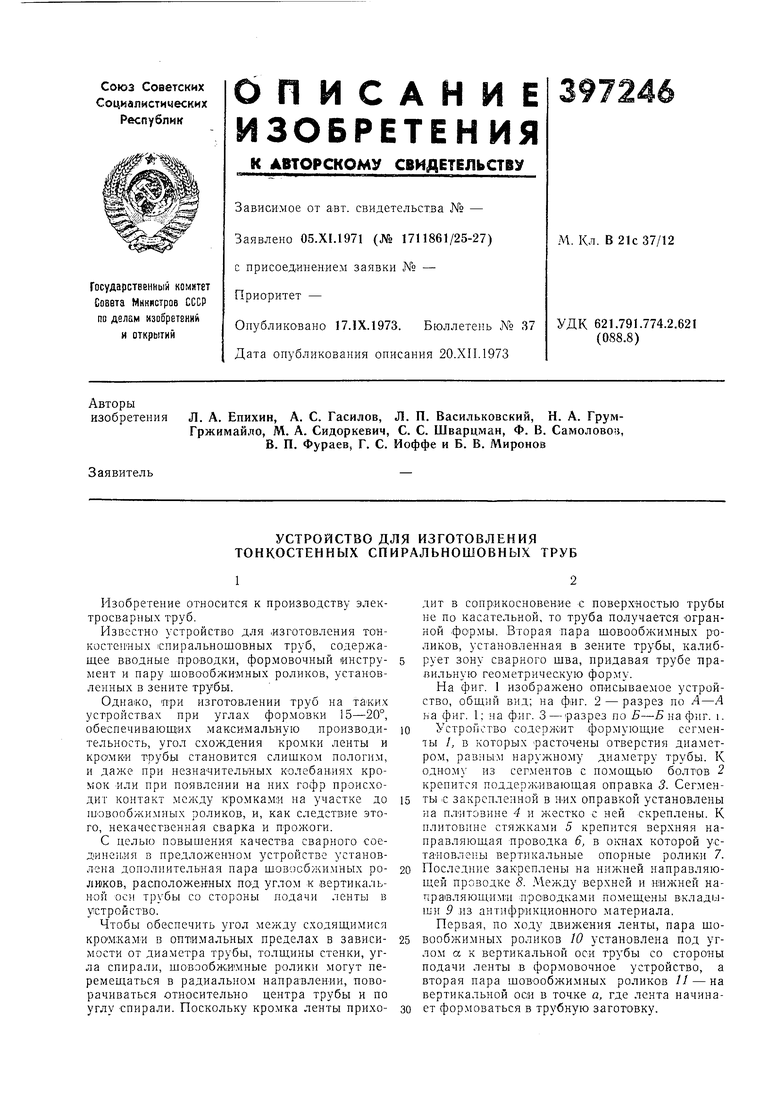

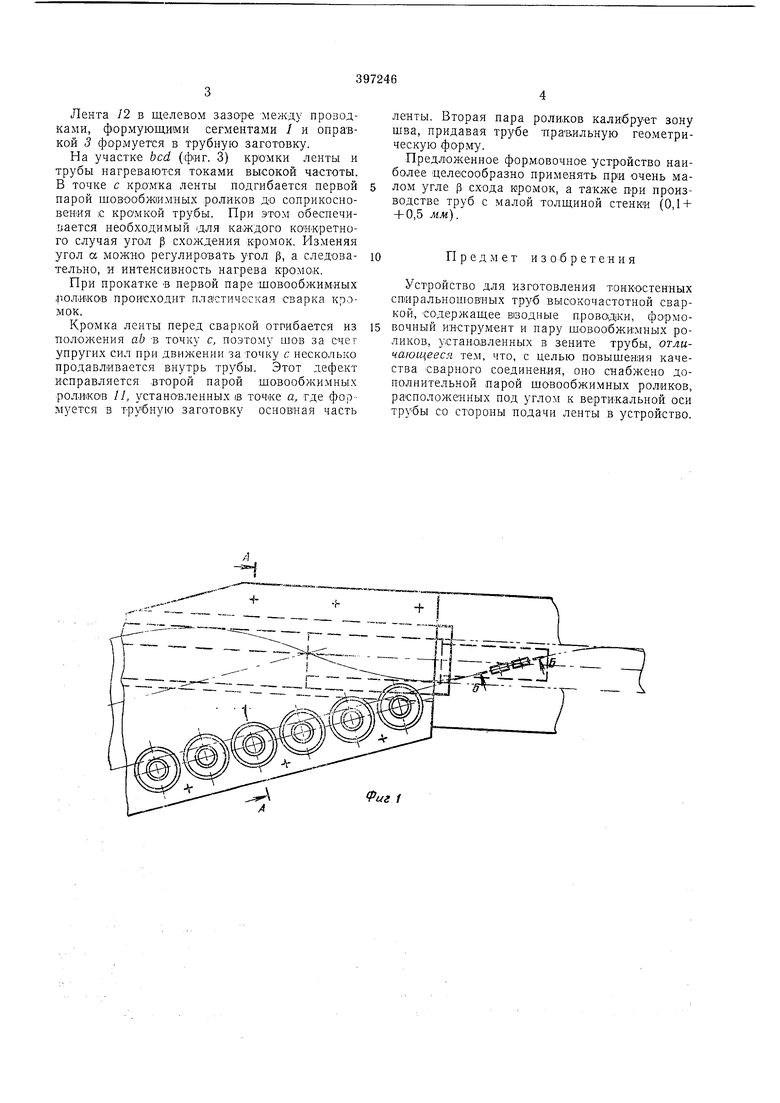

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-5 на фиг. i.

Устройство содержит формующие сегменты /, в которых расточены отверстия диаметром, рав;1ым наружному диаметру трубы. К одному из сег.ментов с помощью болтов 2 крепится поддерживающая оправка 3. Сегменты iC закрепленной в них оправкой установлены на плитовине 4 и н естко с ней скреплены. К плитовине стяжками 5 крепится верхняя направляющая проводка 6, в окнах которой установлены вертикальные опорные ролики 7. Последние закреплены на нижней направляющей проводке 8. Между верхней и нижней напра1вляющим;и проводками помещены в кладыlUH 9 из антифрикционного материала.

Первая, по ходу движения ленты, пара щовообжимных роликов 10 установлена под углом а к вертикальной оси трубы со стороны подачи ленты в формовочное устройство, а вторая пара шовообжимных роликов 11 - на вертикальной оси в точ,ке а, где лента начинает формоваться в трубную заготовку.

Лента 12 в щелевом зазорв между проводками, формующими сегментами / и оправкой 3 формуется в трубную заготовку.

На участке bed (фит. 3) кромки ленты и трубы нагреваЕОтся токами высокой частоты. В точке с кромка ленты подгибается первой парой ш,овообж1имных роликов до соприкосновения iC кромкой трубы. При этом обеспечивается необходимый |Для каждого конкретного случая угол р схождения кромок. Изменяя угол а можно регулировать угол р, а следовательно, и интенсивность нагрева кромок.

При прокатке в первой паре шовообжим«ых лоликов происходит пла стическая сварка кромок.

Кромка ленты перед сваркой отгибается из положения аЬ в точку с, поэтому шов за счет упругих сил при движении заточку с несколько продавливается внутрь трубы. Этот дефект исправляется .второй парой шовообжимных роликов //, установленных IB точке а, где формуется в трубную заготовку основная часть

ленты. Вторая пара роликов калибрует зону шва, придавая трубе правильную геометрическую форму.

Предложенное формовочное устройство наиболее целесообразно применять при очень малом угле (3 схода кромок, а также при производстве труб с малой толщиной стенки (0,1 + -fO,5 мм.

Предмет изобретения

Устройство для изготовления тонкостенных спиральношовных труб высокочастотной сваркой, содержащее вводные проводки, формовочный инструмент и пару шовообжвмных роликов, установленных в зените трубы, отличающееся тем, что, с целью повышения качества сварного соединения, оно снабжено дополнительной парой шовообжимных роликов, расположенных под углом к вертикальной оси трубы со стороны нодачи ленты в устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочно-сварочный узел стана высокочастотной сварки спиральношовных труб внахлестку | 1983 |

|

SU1281318A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Формовочное устройство для изготовления тонкостенных спиральношовных труб | 1973 |

|

SU455769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1973 |

|

SU385644A1 |

| Устройство для формовки тонкостенных труб со спиральным швом | 1982 |

|

SU1017402A2 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

9

Фиг.2

И

а

Фиг 3

Даты

1973-01-01—Публикация