1 I

Изобретение относится к устройствам для плоскошлифовальных станков, предназначенных для обработки металлов и сплавов.

Целью изобретения является упрощение конструкции головки при одновременном расширении диапазона обрабатываемых деталей.

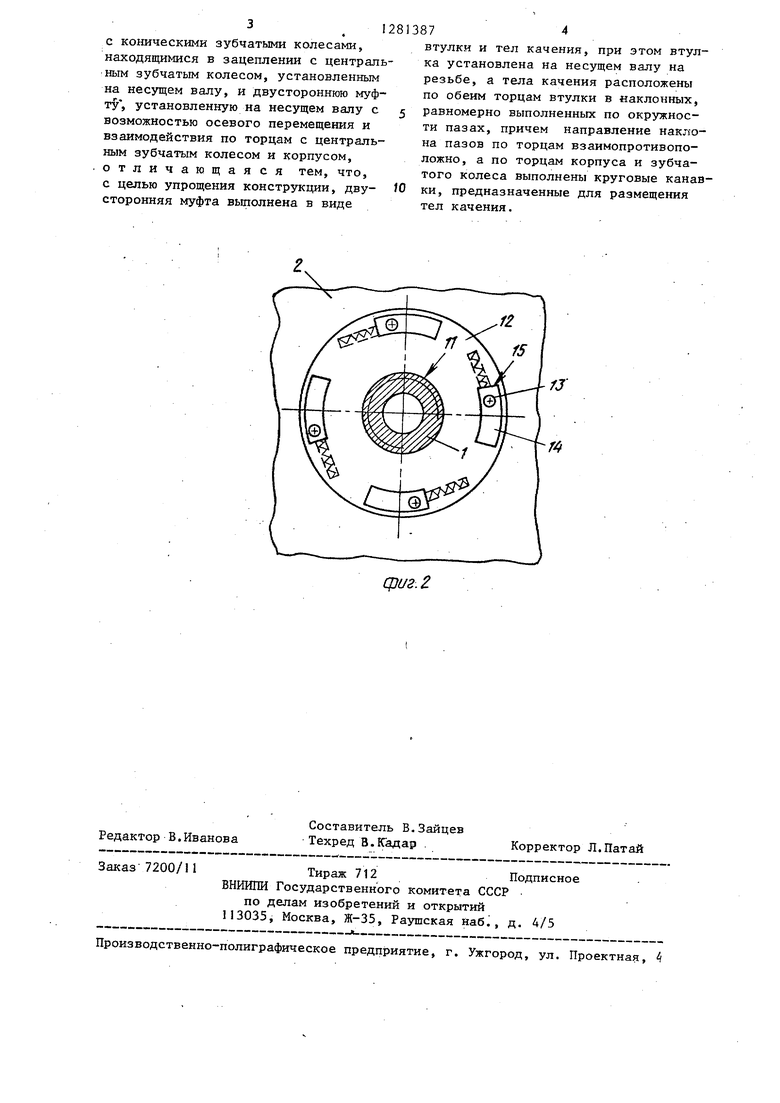

На фиг.i показана шлифовальная головка, продольный разрез; на фиг.2- то же, поперечное сечение по плоскости установки тел качения.

На несущем валу 1 на подшипниках качения установлены корпус 2 и центральное зубчатое колесо 3. Центральное зубчатое колесо 3 находится в постоянном зацеплении с коническими зубчатыми колесами 4, которые жестко соединены со шпинделями 5. На шпинделях 5 установлены абразивные круги 6, работающие периферией. Центральное зубчатое колесо 3 болтами 7 жест ко соединено с крьш1кой 8. Б крышке 8 и корпусе 2 вьшолнены пазы 9, в которые вводится видка 10, укрепленная на суппорте станка или станине. Вал 1 крепится на шпинделе станка. С валом 1 посредством самотормозящей (левой) резьбы ,1 1 соединена втулка .12. Втулка 12 содержит тела 13 качения, например шарики, установленные в расположенных по окружности клиноизж пазах 14 и подпружиненные упругшда 15 эле-/ ментами, осуществляющими поджим тел I3 качения к круговым беговым дорож- кольцевого прилива корпуса 2 и центрального зубчатого колеса 3. Наклон клиновых пазов 14, в которых установлены тела 13 качения, взаимодействующие с центральным зубчатым. колесом 3, выполнен одного направления с направлением резьбы 11, а наклон клиновых пазов, в которых установлены тела 13 качания, взаимодей- ствзлощие с кольцевым приливом корпуса 2, выполнен противоположным направлению резьбы I1.

Устройство работает следующим образом.

Шлифовальная головка устанавливается рядом с обрабатываемой поверх ностью детали на высотеj соответствующей величине снимаемого слоя материала абразивными кругами 6. Вилка 10 введена в паз 9 крышки 8, препят- ствуя вращению центрального зубчатого колеса 3 относительно станины или суппорта станка. При включении вра

813872

щения шпинделя станка по часовой стрелке тела 13 качения заклинивают ся между клиновыми пазами 14 и беговой дорожкой на кольцевом приливе

5 корпуса 2.

Корпус 2 получает вращение вокруг оси шлифовальной головки по часовой стрелке, конические зубчатые колеса 4, обкатываясь по неподвижному центiO ральному зубчатому колесу 3, аообщают вращательное движение шпинделям 5 и абразивным кругам 6. Затем произво- м, дится подача шлифовальной головки на обрабатываемую поверхность. Абра-

5 зивные круги 6, вращаясь, снимают слой металла с поверхности детали.

0

5

0

5

0

0

5

Перед проведением правки абразивных кругов 6 вилка 10 вводится в паз 9, выполненный в корпусе 2, что обеспечивает неподвижность корпуса 2 относительно станины и суппорта станка, При включении шпинделя станка против часовой стрелки посредством тел 13 качения, заклиненных между клиновыми пазами 14 и беговой дорожкой, выполненной на торце центрального зубчатого колеса 3, вращение передается на центральное зубчатое колесо 3. Наличие резьбы 11 способствует размыканию тел 13 с корпусом 2, Неподвижные относительно корпуса 2 шпиндели 5 и абразивные круги 6 получают вращение вокруг своей оси за счет передачи вращения с центрального зубчатого колеса 3 на конические зубчатые колеса 4.

. Правка периферии, а в случае не- , обходимости и торцов абразивных кругов 6 производится обычным методом, например путем.перемещения а-пмазно- го карандаша вдоль образующих периферийных или торцовых поверхностей вращающихся абразивных кругов.

Возможен вариант устройства, при котором 10 сблокирована с переключателем направления, вращения электродвигателя,, При этом каткдому крайнему (рабочему) положению вилки 10 соответствует строго определенное направление вращвршя электродвигателя, а следовательно, и несущего вала.

Формула изобретения

Шлифовальная головка, содержащая установленный с возможностью вращения на несущем валу корпус, в котором расположены радиальные шпиндели

с коническими зубчатыми колесами, находящимися в зацеплении с центральным зубчатым колесом, установленным на несущем валу, и двустороннюю муфту , установленную на несущем валу с возможностью осевого перемещения и взаимодействия по торцам с центральным зубчатым колесом и корпусом, отличающаяся тем, что, с целью упрощения конструкции, дву- сторонняя муфта выполнена в виде

874

втулки и тел качения, при этом втулка установлена на несущем валу на резьбе, а тела качения расположены по обеим торцам втулки в наклонных, равномерно выполненных по окружности пазах, причем направление наклона пазов по торцам взаимопротивоположно, а по торцам корпуса и зубчатого колеса выполнены круговые канавки, предназначенные для размещения тел качения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальная головка | 1982 |

|

SU1038192A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| СПОСОБ И СТАНОК МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННЫХ ЗУБЧАТЫХ ЗАГОТОВОК, НАПРИМЕР ШЕСТЕРНЕЙ | 1999 |

|

RU2212315C2 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

Изобретение относится к области шлифования плоских поверхностей и позволяет упростить конструкцию путем использования двусторонней муфты с телами качения. Муфта вьшол- нена в виде втулки 12, установленной на резьбе на несущем валу 1. По торцам втулки выполнены по окружности наклонные пазы 14, в которых размещены тела качения 13. Наклон пазов 14 по торцам втулки 12 взаимопротивоположен. Для размещения тел качения по торцам центрального зубчатого колеса 3 и корпуса 2 вьтолнены 5гольце- вые профильные канавки. Сцепление вала 1 с зубчатым колесом 3 и корпусом 2 происходит автоматически при изменении направления вращения несущего вала 1 путем заклинивания тел качения в пазах между втулкой 12 .и соответствующим элементом. При пере- даче вращения на корпус осуществляется процесс шлифования. При правке шлифовальных кругов 6 изменяется направление вращения вала 1 и вращение передается на центральную шестерню, при зтом корпус 2 стопорится фиксатором. 2 ил. i с таЛ (Хьг/

Редактор В.Иванова

Составитель В.Зайцев Техред В.Кадар .

Заказ 7200/11Тираж 712Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2

Корректор Л.Патай

Авторы

Даты

1987-01-07—Публикация

1984-09-13—Подача