Изобретение относится к области сварки пластмасс, а именно к оборудованию для непрерывной ультразвуковой сварки.

Целью изобретения является повышение прочности швов, работающих на раздир, за счет увеличения площади шва, испытываю- щей напряжение при раздире.

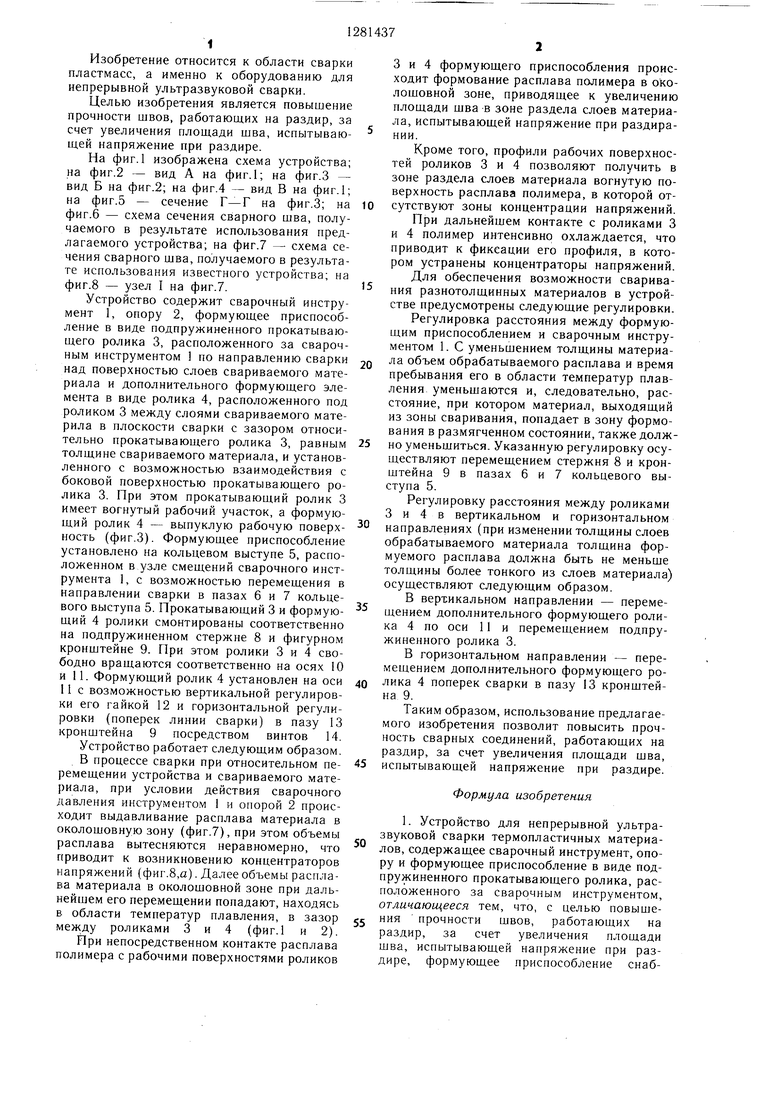

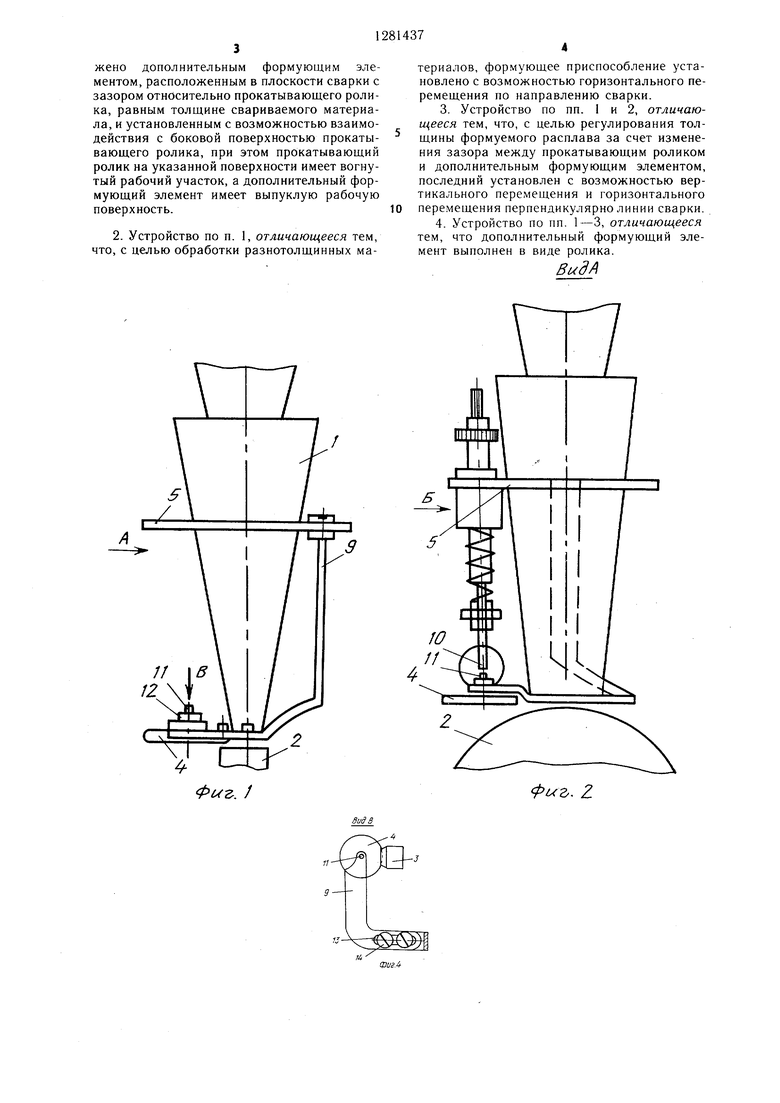

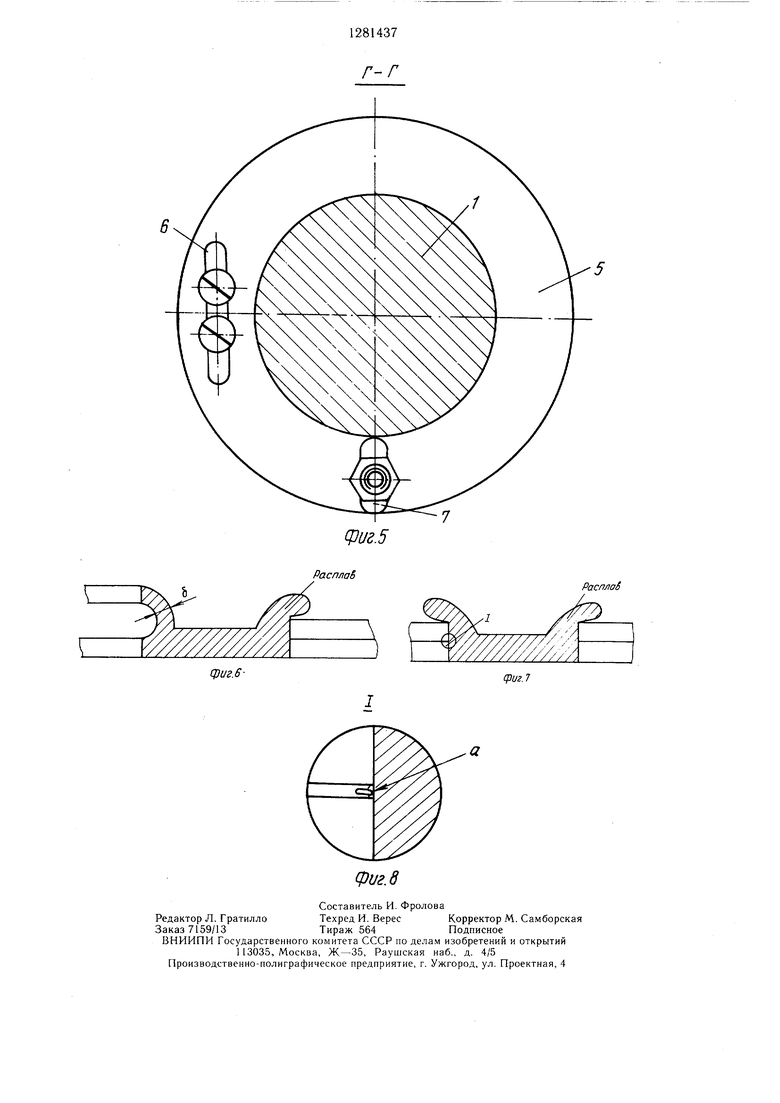

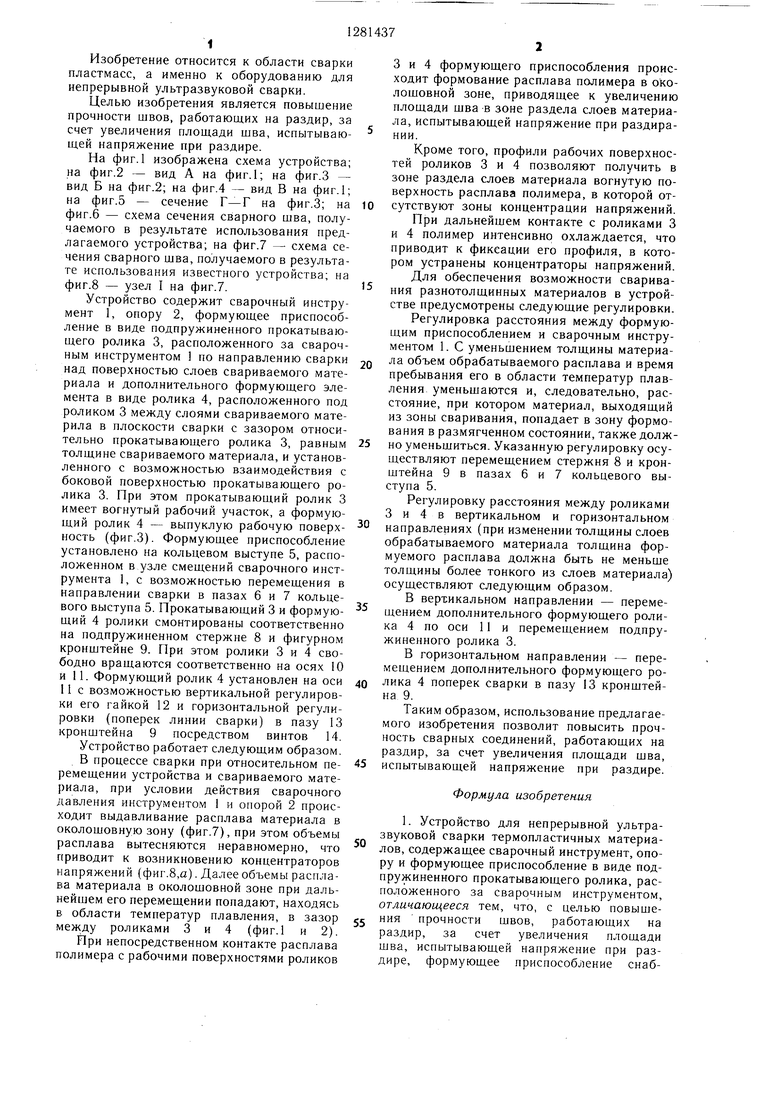

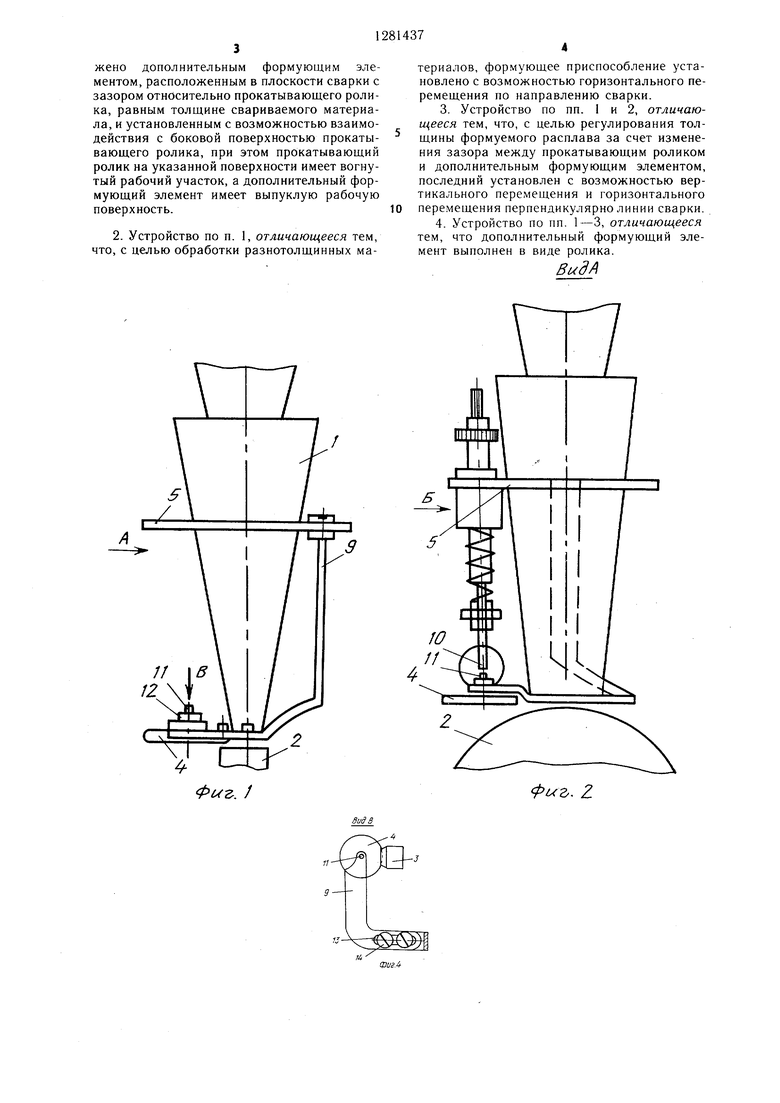

На фиг.1 изображена схема устройства; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - вид В на фиг.1; на фиг.5 - сечение Г-Г на фиг.З; на фиг.б - схема сечения сварного шва, получаемого в результате использования предлагаемого устройства; на фиг.7 - схема сечения сварного шва, получаемого в результате использования известного устройства; на фиг.8 - узел I на фиг.7.

Устройство содержит сварочный инструмент 1, опору 2, формующее приспособление в виде подпружиненного прокатывающего ролика 3, расположенного за сварочным инструментом по направлению сварки над поверхностью слоев свариваемого материала и дополнительного формующего элемента в виде ролика 4, расположенного под роликом 3 между слоями свариваемого материла в плоскости сварки с зазором относительно прокатывающего ролика 3, равным толщине свариваемого материала, и установленного с возможностью взаимодействия с боковой поверхностью прокатывающего ролика 3. При этом прокатывающий ролик 3 имеет вогнутый рабочий участок, а формующий ролик 4 - выпуклую рабочую поверх- ность (фиг.З). Формующее приспособление установлено на кольцевом выступе 5, расположенном в узле смещений сварочного инструмента 1, с возможностью перемещения в направлении сварки в пазах 6 и 7 кольцевого выступа 5. Прокатывающий 3 и формую- щий 4 ролики смонтированы соответственно на подпружиненном стержне 8 и фигурном кронштейне 9. При этом ролики 3 и 4 свободно вращаются соответственно на осях 10 и 11. Формующий ролик 4 установлен на оси 11 с возможностью вертикальной регулировки его гайкой 12 и горизонтальной регулировки (поперек линии сварки) в пазу 13 кронштейна 9 посредством винтов 14.

Устройство работает следующим образом.

В процессе сварки при относительном пе- ремещении устройства и свариваемого материала, при условии действия сварочного давления инструментом 1 и опорой 2 происходит выдавливание расплава материала в околощовную зону (фиг.7), при этом объемы расплава вытесняются неравномерно, что приводит к возникновению концентраторов напряжений (фиг.8,а). Далее объемы расплава материала в околошовной зоне при дальнейшем его перемещении попадают, находясь в области температур плавления, в зазор между роликами 3 и 4 (фиг.1 и 2).

При непосредственном контакте расплава полимера с рабочими поверхностями роликов

j

0

3 и 4 формующего приспособления происходит формование расплава полимера в око- лощовной зоне, приводящее к увеличению площади щва в зоне раздела слоев материала, испытывающей напряжение при раздирании.

Кроме того, профили рабочих поверхностей роликов 3 и 4 позволяют получить в зоне раздела слоев материала вогнутую поверхность расплава полимера, в которой отсутствуют зоны концентрации напряжений.

При дальнейщем контакте с роликами 3 и 4 полимер интенсивно охлаждается, что приводит к фиксации его профиля, в котором устранены концентраторы напряжений.

Для обеспечения возможности сваривания разнотолщинных материалов в устройстве предусмотрены следующие регулировки.

Регулировка расстояния между формующим приспособлением и сварочным инструментом 1. С уменьшением толщины материала объем обрабатываемого расплава и время пребывания его в области температур плавления уменьшаются и, следовательно, расстояние, при котором материал, выходящий из зоны сваривания, попадает в зону формования в размягченном состоянии, также должно уменьшиться. Указанную регулировку осуществляют перемещением стержня 8 и кронштейна 9 в пазах 6 и 7 кольцевого выступа 5.

Регулировку расстояния между роликами 3 и 4 в вертикальном и горизонтальном направлениях (при изменении толщины слоев обрабатываемого материала толщина формуемого расплава должна быть не меньще толщины более тонкого из слоев материала) осуществляют следующим образом.

В вертикальном направлении - перемещением дополнительного формующего ролика 4 по оси 11 и перемещением подпружиненного ролика 3.

В горизонтальном направлении - перемещением дополнительного формующего ролика 4 поперек сварки в пазу 13 кронщтей- на 9.

Таким образом, использование предлагаемого изобретения позволит повысить прочность сварных соединений, работающих на раздир, за счет увеличения площади шва, испытывающей напряжение при раздире.

Формула изобретения

1. Устройство для непрерывной ультразвуковой сварки термопластичных материалов, содержащее сварочный инструмент, опору и формующее приспособление в виде подпружиненного прокатывающего ролика, расположенного за сварочным инструментом, отличающееся тем, что, с целью повышения прочности швов, работающих на раздир, за счет увеличения площади шва, испытывающей напряжение при раздире, формующее приспособление снабжено дополнительным формующим элементом, расположенным в плоскости сварки с зазором относительно прокатывающего ролика, равным толщине свариваемого материала, и установленным с возможностью взаимодействия с боковой поверхностью прокатывающего ролика, при этом прокатывающий ролик на указанной поверхности имеет вогнутый рабочий участок, а дополнительный формующий элемент имеет выпуклую рабочую поверхность.

2. Устройство по п. 1, отличающееся тем, что, с целью обработки разнотолщинных ма

териалоБ, формующее приспособление установлено с возможностью горизонтального перемещения по направлению сварки.

3. Устройство по пп. I и 2, отличающееся тем, что, с целью регулирования толщины формуемого расплава за счет изменения зазора между прокатывающим роликом и дополнительным формующим элементом, последний установлен с возможностью вертикального перемещения и горизонтального перемещения перпендикулярно линии сварки. 4. Устройство по пп. 1-3, отличающееся тем, что дополнительный формующий элемент выполнен в виде ролика.

ёид/

Фиг-. /

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной ультразвуковой сварки термопластичных материалов | 1989 |

|

SU1706887A1 |

| Инструмент для непрерывной ультразвуковой сварки термопластичных пленок | 1985 |

|

SU1315340A1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| ПОЛЫЙ ПРОФИЛЬ ЗАМКНУТОГО ТИПА, СОДЕРЖАЩИЙ ВОСЕМЬ РЁБЕР ЖЕСТКОСТИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2632310C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2009 |

|

RU2419503C2 |

| Устройство для ультразвуковой сварки термопластичных материалов | 1984 |

|

SU1243955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1975 |

|

SU550251A1 |

Изобретение относится к области сварки пластмасс, а именно к устройствам для непрерывной сварки ультразвуком. Цель изобретения - повышение прочности швов, работающих на раздир, за счет увеличения плош,ади шва. Для этого формуюш.ее приспособление, содержаш,ее прокатывающий рой й ь , я ВиЗБ ЛИК 3, снабжено дополнительным формующим элементом, выполненным в виде ролика 4, расположенного в плоскости сварки с зазором относительно прокатывающего ролика 3, равным толщине свариваемого материала. Прокатывающий ролик 3 имеет на боковой поверхности вогнутый рабочий участок, а дополнительный ролик 4 - выпуклую рабочую поверхность, которой он взаимодействует с боковой поверхностью ролика. В процессе сварки расплав материала, выдавливаемый в околошовную зону, попадает в зазор между роликами 3 и 4, в результате чего происходит формование расплава, приводящее к увеличению площади шва в зоне раздела слоев материала, испытывающей напряжение при раздире, что повыщает прочность шва. Для обеспечения сварки разнотолщин- ных материалов формующее приспособление установлено с возможностью горизонтального перемещения в направлении сварки. Для регулирования толщины формуемого расплава ролик 4 установлен с возможностью вертикального перемещения и горизонтального перемещения перпендикулярно линии сварки. 3 з.п.ф-лы. 8 ил. (Л Ю 00 со

Г-Г

(риг.5

РасплаВ

Расплод

фиг.б(риг. 7

Составитель И. Фролова

Редактор Л. ГратиллоТехред И. ВересКорректор М. Самборская

Заказ 7159/13Тираж 564Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 8

| Клеткин И | |||

| и др | |||

| Ультразвуковая сварка при изготовлении одежды | |||

| М.: Легкая индустрия, 1979, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Волков С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| М.: Химия, 1974, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1987-01-07—Публикация

1985-08-21—Подача