1

Изобретение относится к сварке пластмасс, преимущественно тонких термопластичных пленок, и может найти применение в химической, машиностроительной и других отраслях про- мьшшенности.

Цель изобретения - повьшение проности сварного соединения за счет .обеспечения переменной тегшопровод- ности инструмента по длине его рабочего торца.

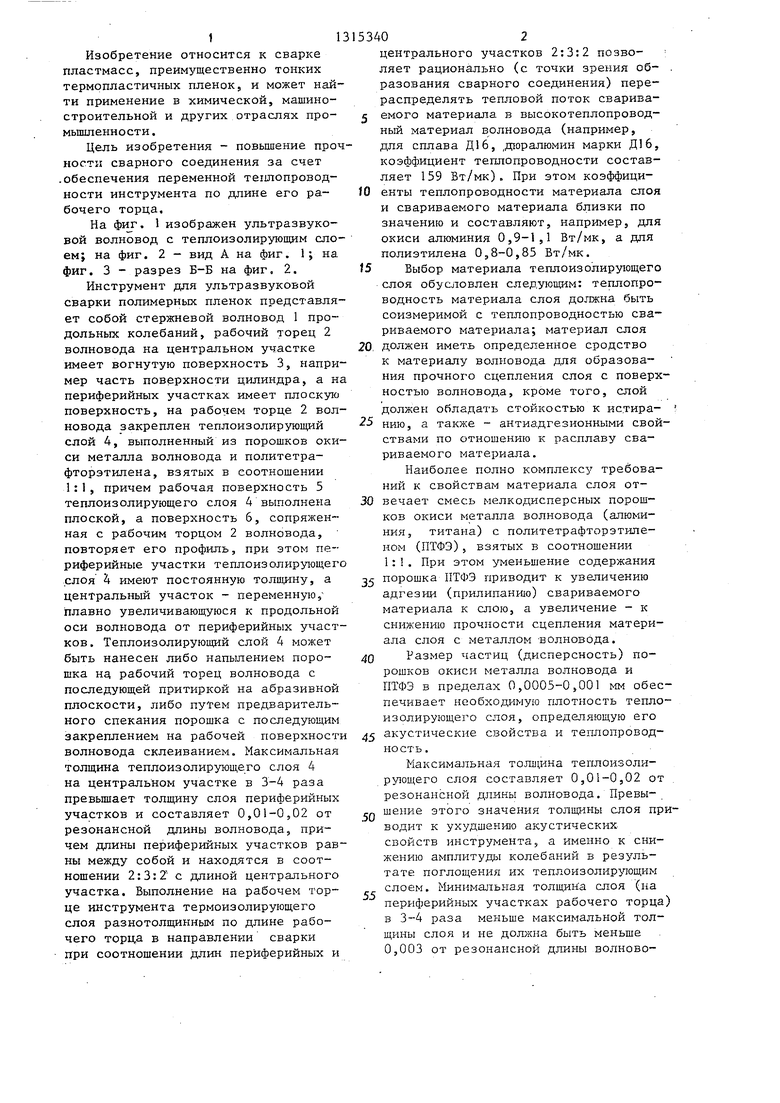

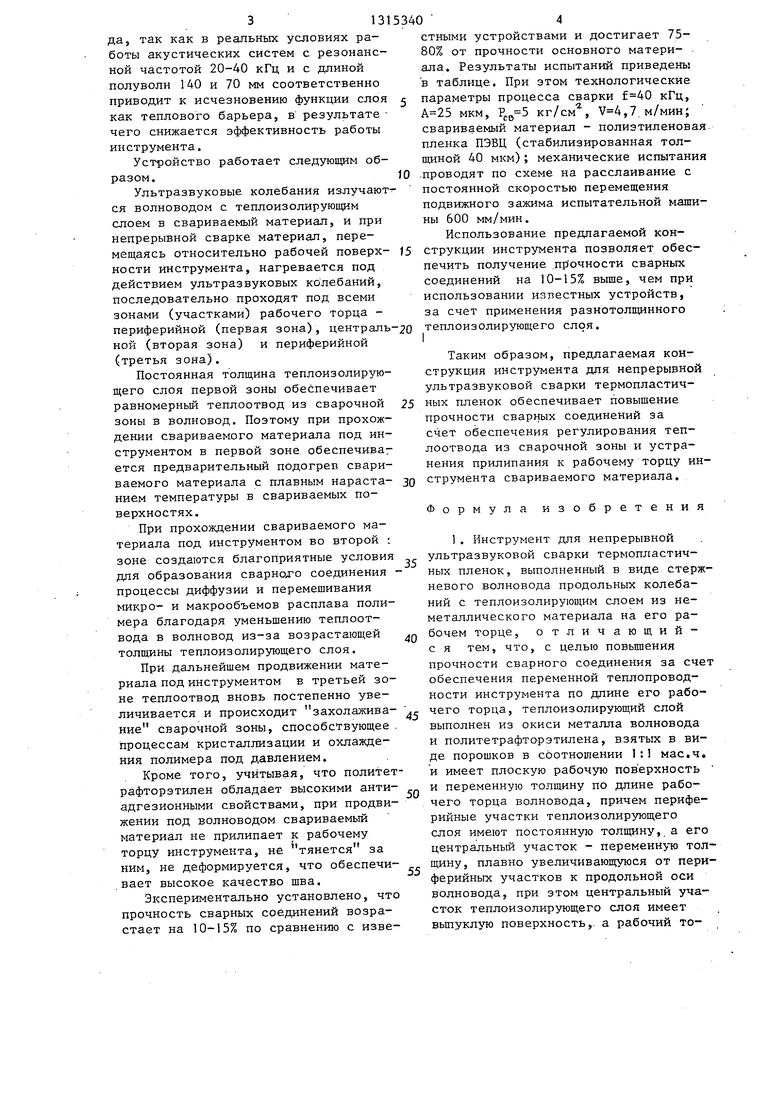

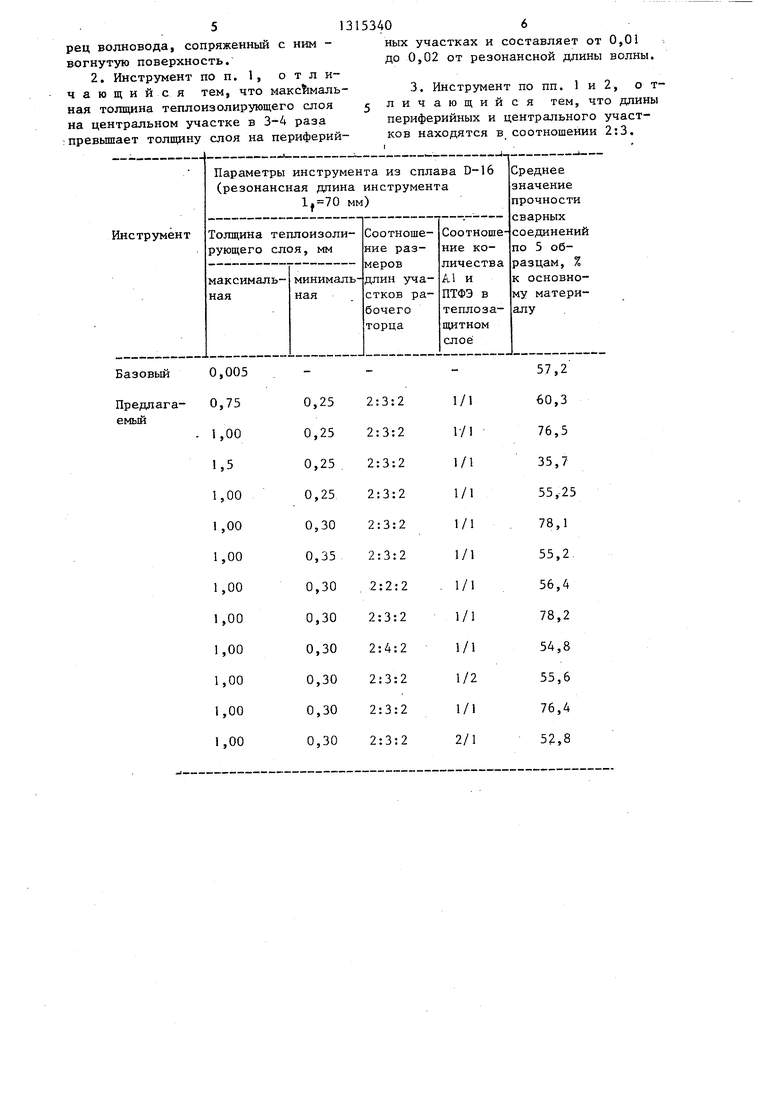

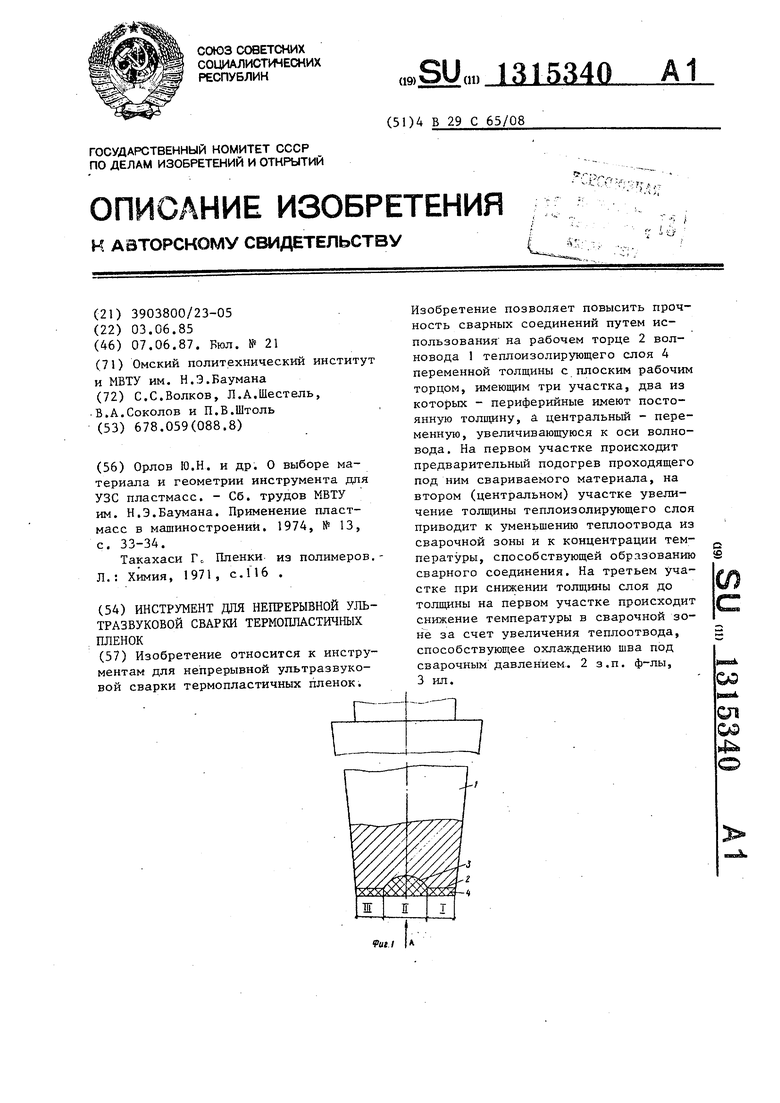

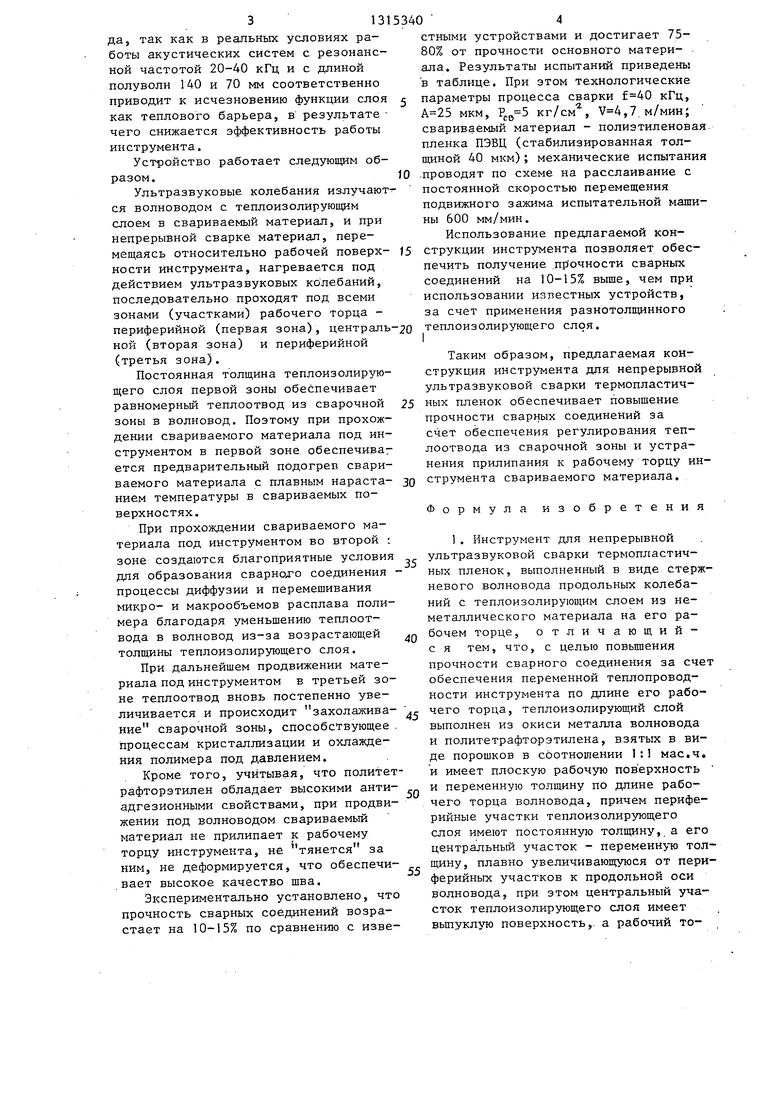

На фиг. 1 изображен ультразвуковой волновод с теплоизолирующим слоем; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 2.

Инструмент для ультразвуковой сварки полимерных пленок представляет собой стержневой волновод 1 продольных колебаний, рабочий торец 2 волновода на центральном участке имеет вогнутую поверхность 3, например часть поверхности цилиндра, а н периферийных участках имеет плоскую поверхность, на рабочем торце 2 волновода закреплен теплоизолирующий слой 4, выполненный из порошков окиси металла волновода и политетрафторэтилена, взятых в соотношении 1:1, причем рабочая поверхность 5 теплоизолирующего слоя 4 выполнена плоской, а поверхность 6, сопряженная с рабочим торцом 2 волновода, повторяет его профиль, при этом периферийные участки теплоизолирующег слоя 4 имеют постоянную толщину, а центральный участок - переменную, плавно увеличивающуюся к продольной оси волновода от периферийных участков . Теплоизолирующий слой 4 может быть нанесен либо напылением порошка на, рабочий торец волновода с последующей притиркой на абразивной плоскости, либо путем предварительного спекания порошка с последующим закреплением на рабочей поверхности волновода склеиванием. Максимальная толщина теплоизолирующего слоя 4 на центральном участке в 3-4 раза превьшает слоя периферийных участков и составляет 0,01-0,02 от резонансной длины волновода, причем длины периферийных участков равны между собой и находятся в соотношении 2:3:2 с длиной центрального участка. Выполнение на рабочем торце инструмента термоизолирующего слоя разнотолш 1нным по длине рабочего торца в направлении сварки лгри соотношении длин периферийных и

02

центрального участков 2:3:2 позволяет рационально (с точки зрения об- . разования сварного соединения) перераспределять тепловой поток свариваемого материала, в высокотеплопроводный материал волновода (например, для сплава Д16, .дюралюмин марки Д16, коэффициент теплопроводности составляет 159 Вт/мк). При этом коэффициенты теплопроводности материала слоя и свариваемого материала близки по значению и составляют, например, для окиси алюминия 0,9-1,1 Вт/мк, а для полиэтилена 0,8-0,85 Вт/мк,

Выбор материала теплоизолирующего слоя обусловлен следующим: теплопро водность материала слоя должна быть соизмеримой с теплопроводностью свариваемого материала; материал слоя

должен иметь определенное сродство к материалу волновода для образования прочного сцепления слоя с поверхностью волновода, кроме того, слой должен обладать стойкостью к истира-

нию, а также антиадгезионными свойствами по отношению к расплаву свариваемого материала.

Наиболее полно комплексу требований к свойствам материала слоя отвечает смесь мелкодисперсных порошков окиси металла волновода (алюминия, титана) с политетрафторэтиленом (ПТФЭ), взятых в соотношении 1:1, При этом уменьшение содержания

порошка ПТФЭ приводит к увеличению адгезии (прилипанию) свариваемого материала к слою, а увеличение - к снижению прочности сцепления материала слоя с металлом волновода,

Размер частиц (дисперсность) по- рошзсов окиси металла волновода и ПТФЭ в пределах 0,0005-0,001 мм обеспечивает необходимую плотность теплоизолирующего слоя, определяющую его

акустические свойства и теплопроводность.

Максимальная толщина теплоизолирующего слоя составляет 0,01-0,02 от резонансной длины волновода. Превышение этого значения слоя при

водит к ухудшению акустических свойств инструмента, а именно к снижению амплитудгз колебаний в результате поглощения их теплоизолирующим слоем, Минималььгая толщин а слоя (на периферийных участках рабочего торца) в 3-4 раза меньше максимальной толщины слоя и не должна быть меньше 0,003 от резонансной длины волновода, так как в реальных условиях работы акустических систем с резонансной частотой 20-40 кГц и с длиной полуволн 140 и 70 мм соответственно приводит к исчезновению функции слоя как теплового барьера, в результате чего снижается эффективность работы инструмента.

Устройство работает следующим образом.

Ультразвуковые колебания излучают ся волноводом с теплоизолирующим слоем в свариваемый материал, и при непрерывной сварке материал, перемещаясь относительно рабочей поверх- нести инструмента, нагревается под действием ультразвуковых колебаний, последовательно проходят под всеми зонами (участками) рабочего торца - периферийной (первая зона), централь ной (вторая зона) и периферийной (третья зона).

Постоянная толщина теплоизолирующего слоя первой зоны обеспечивает равномерньй теплоотвод из сварочной зоны в волновод. Поэтому при прохождении свариваемого материала под инструментом в первой зоне обеспечиваг ется предварительный подогрев свариваемого материала с плавным нараста- нием температуры в свариваемых поверхностях.

При прохождении свариваемого материала под инструментом во второй : зоне создаются благоприятные условия для образования сварнод о соединения процессы диффузии и перемешивания микро- и макрообъемов расплава полимера благодаря уменьшению теплоот- вода в волновод из-за возрастающей толщины теплоизолирующего слоя.

При дальнейшем продвижении материала под инструментом в третьей зоне теплоотвод вновь постепенно увеличивается и происходит захолажива- ние сварочной зоны, способствующее процессам кристаллизации и охлаждения полимера под давлением.

Кроме того, учитывая, что политетрафторэтилен обладает высокими анти- адгезионными свойствами, при продвижении под волноводом свариваемый материал не прилипает к рабочему торцу инструмента, не тянется за ним, не деформируется, что обеспечи- вает высокое качество шва.

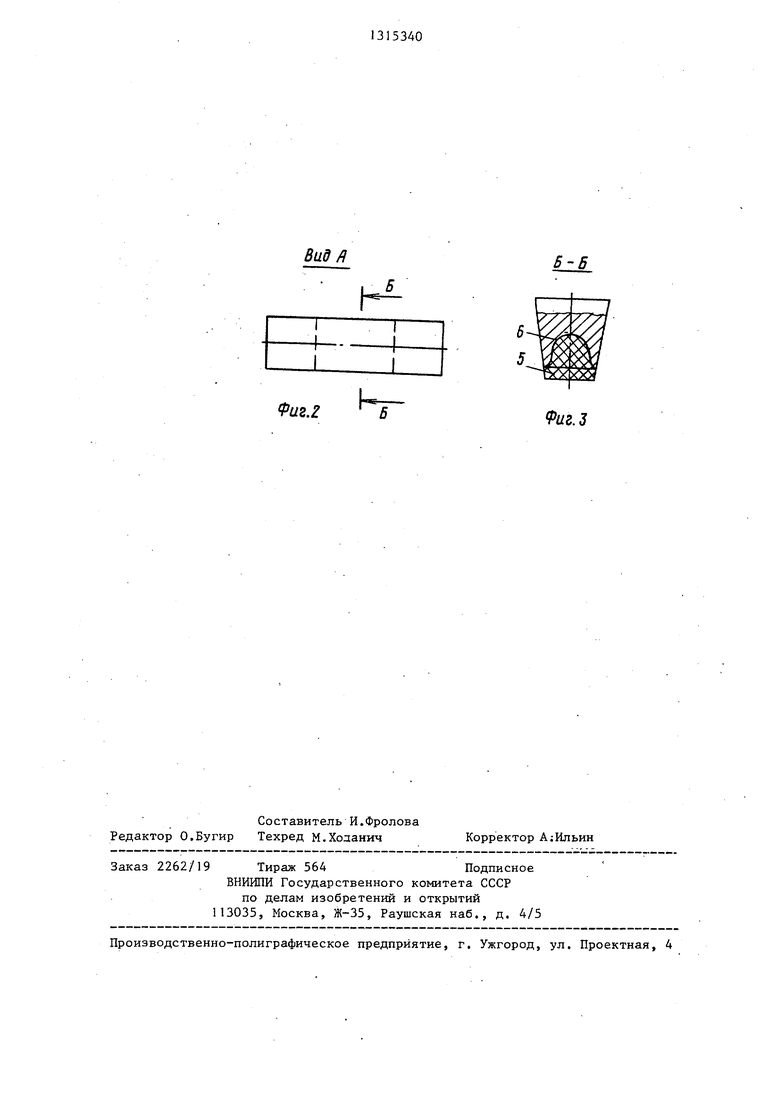

Экспериментально установлено, что прочность сварных соединений возрастает на 10-15% по сравнению с известными устройствами и достигает 75- 80% от прочности основного материала. Результаты испытаний приведены в таблице. При этом технологические параметры процесса сварки кГц, мкм, кг/см , ,7, м/мин; свариваемый материал - полиэтиленова пленка ПЭВЦ (стабилизированная толщиной 40 мкм); механические испытани -проводят по схеме на расслаивание с постоянной скоростью перемещения подвижного зажима испытательной машины 600 мм/мин.

Использование предлагаемой конструкции инструмента позволяет обеспечить получение прочности сварных соединений на 10-15% выше, чем при использовании известных устройств, за счет применения разнотолщинного теплоизолирующего слоя.

Таким образом, предлагаемая конструкция инструмента для непрерывной ультразвуковой сварки термопластичных пленок обеспечивает повышение прочности сварных соединений за счет обеспечения регулирования теп- лоотвода из сварочной зоны и устранения прилипания к рабочему торцу инструмента свариваемого материала.

Формула изобретения

1. Инструмент для непрерывной ультразвуковой сварки термопластичных пленок, выполненный в виде стержневого волновода продольных колебаний с теплоизолируюпщм слоем из неметаллического материала на его рабочем торце, отличающий- с я тем, что, с целью повышения прочности сварного соединения за сче обеспечения переменной теплопроводности инструмента по длине его рабочего торца, теплоизолирующий слой выполнен из окиси металла волновода и политетрафторэтилена, взятых в виде порошков в соотношении 1:1 мае.ч. и имеет плоскую рабочзто поверхность и переменную толщину по длине рабочего торца волновода, причем периферийные участки теплоизолирующего слоя имеют nocTOHHHjno , а его центральный участок - переменнуто толщину, плавно увеличиваюшуюся от периферийных участков к продольной оси волновода, при этом центральный участок теплоизолирующего слоя имеет вьтуклую поверхность,, а рабочий тодо 0,02 от резонансной длины волн

513153406

рец волновода, сопряженный с ним - ных участках и составляет от 0,01 вогнутую поверхность.

2. Инструмент по п. 1, отличающийся тем, что макс маль- ная толщина теплоизолирующего слоя на центральном участке в 3-4 раза

3. Инструмент по пп. 1 и 2, о с личающийся тем, что дли периферийных и центрального участ ков находятся в соотношении 2:3.

:превьшает толщину слоя на периферийдо 0,02 от резонансной длины волны.

ных участках и составляет от 0,01

3. Инструмент по пп. 1 и 2, о т- с личающийся тем, что длины периферийных и центрального участков находятся в соотношении 2:3.

Вид и

6-5

иг.2

Составитель И.Фролова Редактор О.Бугир Техред М.Ходанич

Зак1Г2262Л9 Тираж

ВНИИПИ Государственного комитета 1.

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.. .

п;;;з;;дс;вён;;;-;;ол;;графй:;ёскоГ;;ёдпрй;тие, г. УЖГОРОД, ул. проектная, 4

иг.З

Корректор А;Ильин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Инструмент для ультразвуковой сварки | 1976 |

|

SU575189A1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЛЕНОЧНЫХ ПОЛОТЕН ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ ИЛИ ЛАМИНИРОВАНИЯ | 2012 |

|

RU2606648C2 |

| Способ ультразвуковой сварки листовых эластичных термопластов | 1985 |

|

SU1368189A1 |

Изобретение относится к инструментам для непрерывной ультразвуковой сварки термопластичных пленок. итут адля т3, ров.- УЛЬХ трукок. Изобретение позволяет повысить прочность сварных соединений путем использования на рабочем торце 2 волновода 1 теплоизолирующего слоя 4 переменной толщины с плоским рабочим торцом, имеющим три участка, два из которых - периферийные имеют постоянную толщину, а центральный - переменную, увеличивающуюся к оси волновода. На первом участке происходит предварительный подогрев проходящего под ним свариваемого материала, на втором (центральном) участке увеличение толщины теплоизолирующего слоя приводит к уменьшению теплоотвода из сварочной зоны и к концентрации температуры, способствующей образованию сварного соединения. На третьем участке при снижении толщины слоя до толщины на первом участке происходит снижение температуры в сварочной зоне за счет увеличения теплоотвода, способствующее охлаждению шва под сварочным давлением. 2 з.п. ф-лы, 3 ил. г 1 g оз О с

| Орлов Ю.Н | |||

| и др | |||

| О выборе материала и геометрии инструмента для УЗС пластмасс | |||

| - Сб | |||

| трудов МВТУ им | |||

| Н.Э.Баумана | |||

| Применение пластмасс в машиностроении | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Такахаси Г Пленки из полимеров.- Л.: Химия, 1971, с.116 . | |||

Авторы

Даты

1987-06-07—Публикация

1985-06-03—Подача