1128

Изобретение относится к получению теплоизоляционных изделий на основе вспученного перлитового песка и може быть использовано в производстве материалов для теплоизоляции кровли, перегородок в промышленном, гражданском и сельском строительстве.

Целью изобретения является снижение энергозатрат, расхода технологической воды, сокращение времени на получение готового изделия, а также повышение его качества.

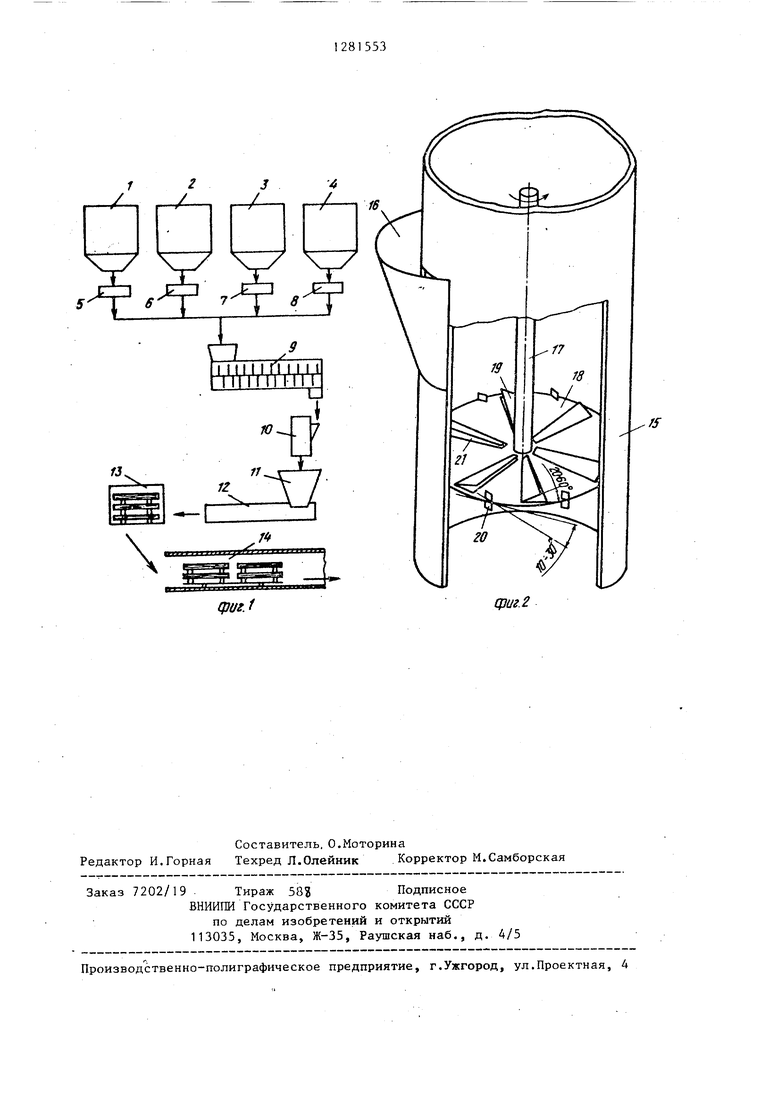

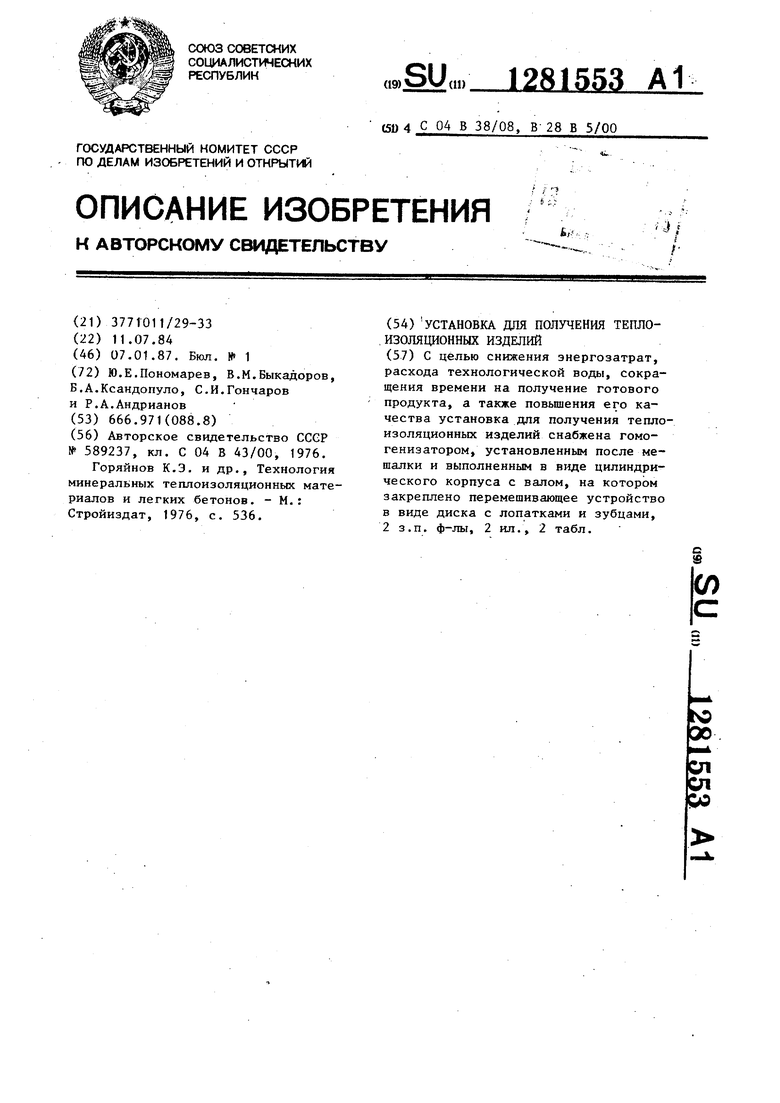

На фиг. 1 схематично изображена установка для получения теплоизоляционных изделий; на фиг. 2 - гомогенизатор, аксонометрия.

Установка содержит бункеры 1-4, из которых через дозаторы 5-8 компоненты поступают в лопастную мешалку 9 непрерывного действия, а затем в гомогенизатор 10, из которого сырь €;вая смесь поступает в бункер-накопитель 11 установки 12 непрерывного формования теплоизоляционных плит. Отформованное изделие - сырец подвергают термовлажностной обработке в камере 13 и дальнейшей сушке в конверторной сушилке 14. Гомогенизатор 10 содержит корпус 15 с загрузочным окном 16, вал 17 с диском 18, на котором расположены лопатки 19 и зубцы 20, под лопатками в диске выполнены окна 21.

Установка работает следующим образом.

Вспученньш перлитовьй песок, асбест, цемент и воду из емкостей 1 - 4 через дозирующие устройства 5-8 непрерывно подают в лопастную мешалку 9 непрерывного действия для предварительного смешения компонентов, из которой комки полуфабриката влажностью 20-60% непрерывно подают в гомогенизатор 10. Полуфабрикат сырьевой смеси через загрузочное отверстие 16 попадает в корпус 15 и падает на лопатки 19 вращающегося диска 18, где комки разбиваются на мелкие частицы И в воздушном потоке, проходящем через окна 21, гомогенизируются в результате турбулентного движения смеси. Зубцы 20 счищают сырьевую смесь со стенок корпуса и отбрасывают ее к центру диска. Гомогенизированная сырьевая смесь подается в бункер-накопитель 11 установки 12 непрерывного формования. Отформованные плиты поступают в камеру 13

2

для термовлажностной обработки, а затем изделия сушат в конвейерной сушилке 14.

Пример 1. В лабораторный

лопастной смеситель загружают после-„ довательно вспученный перлитовый песок, асбест хризолитовый, портландцемент и воду в соотношении 100:30: :100:100. Количество воды выбирают из условия сохранения формы отпрессованных изделий и необходимого ее количества для твердения цемента. Компоненты смешивают в течение 60 с, после чего смесь (влажность 43,5%) направляют в гомогенизатор, где происходит гомогенизация сырьевой смеси в течение 30 с, подают в форму размером 300x300x50 мм, уплотняют с усилием 0,1 МПа и подвергают термовлажностной обработке в течение 10 ч при 80 С- с последующей сушкой в сушильном шкафу в течение 3 ч. Полученное изделие не имеет трещин, сохраняет правильную геометрическую форму.

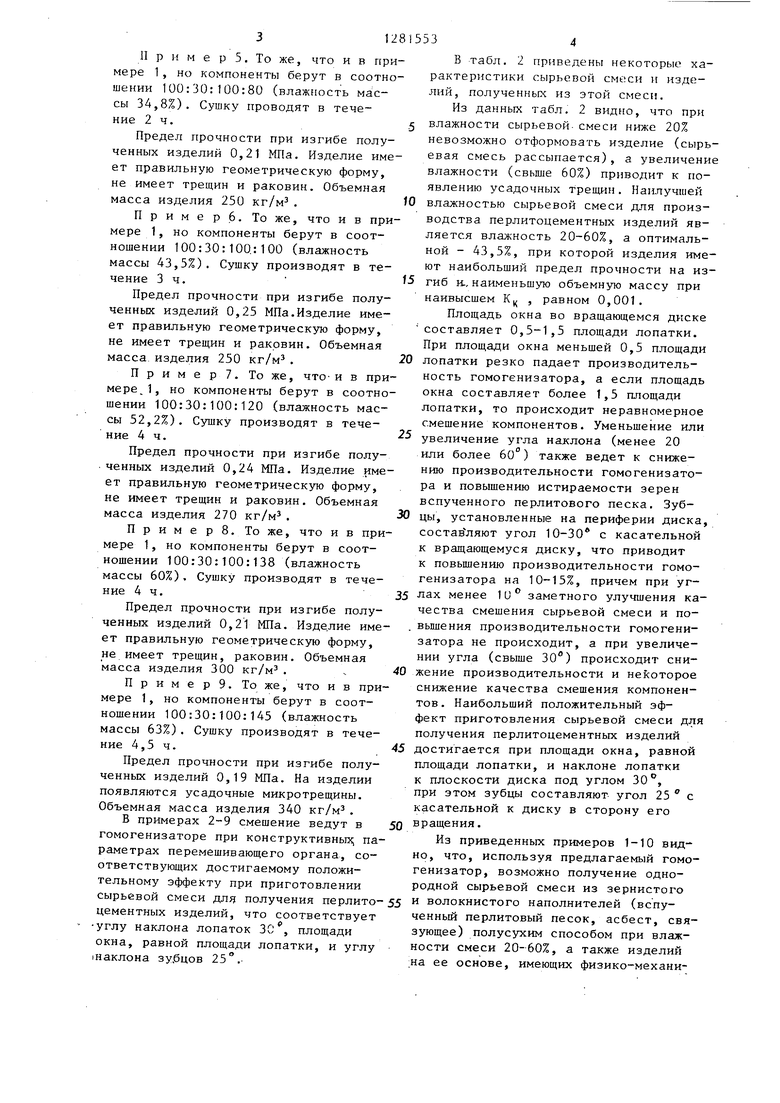

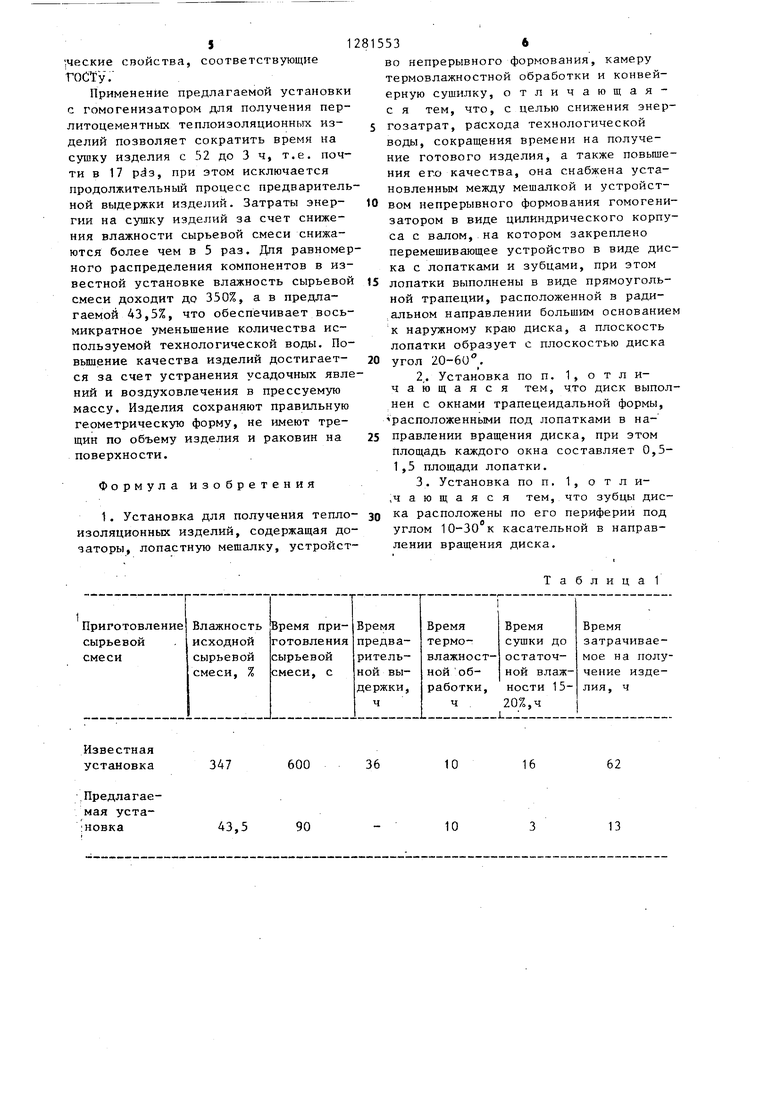

В табл. 1 приведены основные технологические параметры изготовления теплоизоляционных изделий.

Из данных табл. 1 видно, что применяя предлагаемую установку, возможно снизить влажность сырьевой смеси в 8 раз, а время получения готового изделия сокращается в 4,8 раза.

Пример2. Тож(, что и в примере 1, но компоненты берут в соотношении 100:30:100:40 (влажность мае- сы 17,4%). Получить изделие не удается из-за несохранения формы отпрессованного изделия.

П р и м е р 3. То же, что и в примере 1, но компоненты берут в соотношении 100:30:100:46 (влажность массы 20%). Сушку производят в течение 1 ч.

Предел прочности при изгибе полученных изделий 0,11 Ж1а. Изделие , имеет правильную геометрическую форму. Объемная масса изделия 250 кг/м .

Пример 4. То же, что и в при- мере 1, но компоненты берут в соотношении 100:30:100:60 (влажность массы 26,1%). Сушку производят в течение 1,5 ч,

Предел про.чности при изгибе полученных изделий 0,15 МПа. Изделие имеет правильную геометрическую форму, не имеет трещин и раковин. Объемная масса изделия 250 кг/м .

11 р и м е р 5. То же, что и в примере 1, но компоненты берут в соотношении 100:30:100:80 (влажность массы 34,8%). Сушку проводят в течение 2 ч.

Предел прочности при изгибе полученных изделий 0,21 МПа. Изделие имеет правильную геометрическую форму, не имеет трещин и раковин. Объемная масса изделия 250 кг/м- .

П р и м е р 6. То же, что и в примере 1, но компоненты берут в соотношении 100:30:100:100 (влажность массы 43,5%). Сушку производят в течение 3ч.

Предел прочности при изгибе полученных изделий 0,25 МПа.Изделие имеет правильную геометрическую форму, не имеет трещин и раковин. Объемная масса изделия 250 кг/м.

Пример. То же, что- и в примере, 1, но компоненты берут в соотношении 100:30:100:120 (влажность массы 52,2%). Сушку производят в течение 4 ч.

Предел прочности при изгибе полученных изделий 0,24 МПа. Изделие имеет правильную геометрическую форму, не имеет трещин и раковин. Объемная масса изделия 270 кг/м.

Пример8. То же, что и в примере 1, но компоненты берут в соотношении 100:30:100:138 (влажность массы 60%), Сушку производят в течение 4ч.

Предел прочности при изгибе полученных изделий 0,21 МПа. Изделие имеет правильную геометрическую форму, не имеет трещин, раковин. Объемная масса изделия 300 кг/м. ,

Пример 9. То же, что и в примере 1, но компоненты берут в соотношении 100:30:100:145 (влажность массы 63%). Сушку производят в течение 4,5 ч.

Предел прочности при изгибе полученных изделий 0,19 МПа. На изделии появляются усадочные микротрещины. Объемная масса изделия 340 кг/м.

В примерах 2-9 смешение ведут в гомогенизаторе при конструктивных, параметрах перемешивающего органа, соответствующих достигаемому положи

Из приведенных примеров 1-10 видно, что, используя предлагаемый гомогенизатор, возможно получение однородной сырьевой смеси из зернистого

тельному эффекту при приготовлении сырьевой смеси для получения перлито- 55 волокнистого наполнителей (вспученный перлитовый песок, асбест, свя- , 1Ы1ищамп зующее) полусухим способом при влаж- окна, равной площади лопатки, и углу ности смеси 20-60%, а также изделий наклона зу.бцов 25°.;на ее основе, имеющих физико-механицементных изделий, что соответствует -углу наклона лопаток ЗС , площади

f5

15534

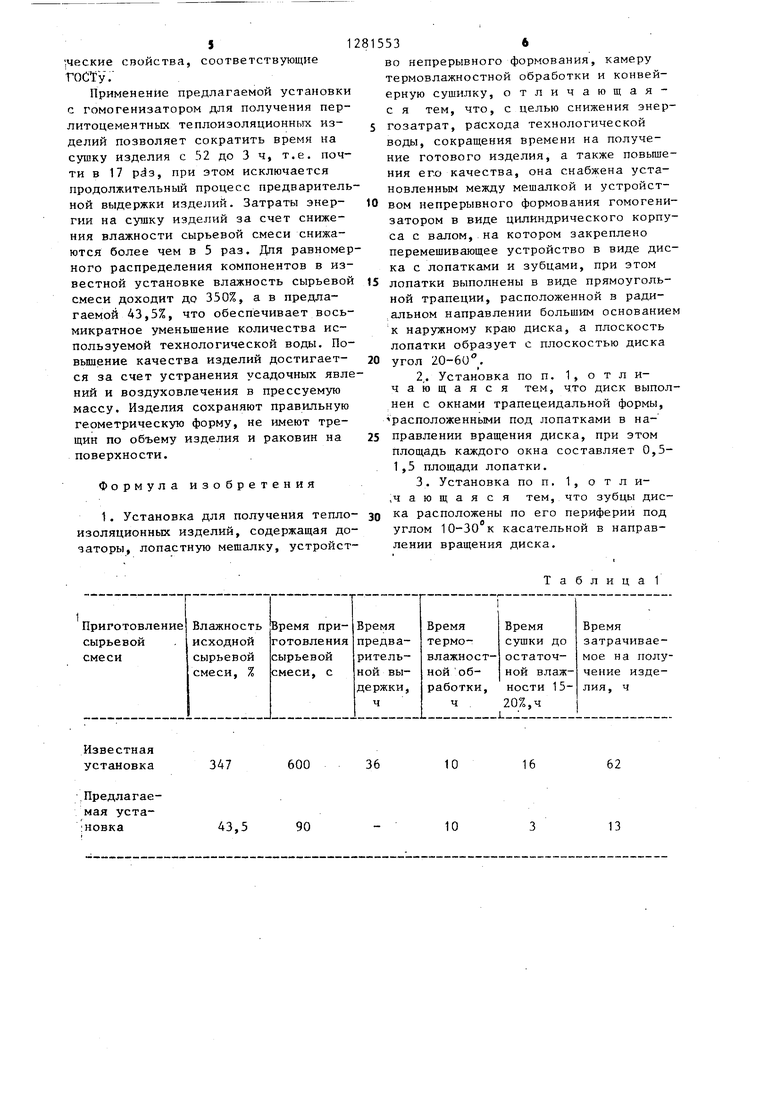

В табл. 2 приведены некоторые характеристики сырьевой смеси и изделий, полученных из этой смеси.

Из данных табл. 2 видно, что при влажности сырьевой- смеси ниже 20% невозможно отформовать изделие (сырьевая смесь рассыпается), а увеличение влажности (свыше 60%) приводит к появлению усадочных трещин. Наилучшей влажностью сырьевой смеси для производства перлитоцементных изделий является влажность 20-60%, а оптимальной - 43,5%, при которой изделия имеют наибольший предел прочности на изгиб и-, наименьшую объемную массу при

5

to

20

35

40

наивысшем Кц , равном 0,001.

Площадь окна во вращающемся диске составляет 0,5-1,5 площади лопатки. При площади окна меньшей 0,5 площади лопатки резко падает производительность гомогенизатора, а если площадь окна составляет более 1,5 площади лопатки, то происходит неравномерное смешение компонентов. Уменьшение или

увеличение угла наклона (менее 20 или более 60 ) также ведет к снижению производительности гомогенизатора и повышению истираемости зерен вспученного перлитового песка. Зубцы, установленные на периферии диска, состав ляют угол 10-30 с касательной к вращающемуся диску, что приводит к повьш1ению производительности гомогенизатора на 10-15%, причем при углах менее 1U заметного улучшения качества смешения сырьевой смеси и повышения производительности гомогенизатора не происходит, а при увеличении угла (свыше ЗО) происходит снижение производительности и некоторое снижение качества смешения компонентов . Наибольший положительный эффект приготовления сырьевой смеси для получения перлитоцементных изделий

5 достигается при площади окна, равной площади лопатки, и наклоне лопатки к плоскости диска под углом 30 , при этом зубцы составляют угол 25 с касательной к диску в сторону его вращения.

Из приведенных примеров 1-10 видно, что, используя предлагаемый гомогенизатор, возможно получение однородной сырьевой смеси из зернистого

0

5 волокнистого наполнителей (вспученный перлитовый песок, асбест, свя- зующее) полусухим способом при влаж- ности смеси 20-60%, а также изделий ;на ее основе, имеющих физико-механи51

,ческие свойства, соответствующие ГОСТу.

Применение предлагаемой установки с гомогенизатором для получения пер- литоцементных теплоизоляционных изделий позволяет сократить время на сушку изделия с 52 до 3 ч, т.е. почти в 17 , при этом исключается продолжительный процесс предварительной выдержки изделий. Затраты энергии на сушку изделий за счет снижения влажности сырьевой смеси снижаются более чем в 5 раз. Для равномерного распределения компонентов в известной установке влажность сырьевой смеси доходит до 350%, а в предлагаемой 43,5%, что обеспечивает восьмикратное уменьшение количества используемой технологической воды. Повышение качества изделий достигается за счет устранения усадочных явлений и воздуховлечения в прессуемую массу. Изделия сохраняют правильную геометрическую форму, не имеют трещин по объему изделия и раковин на поверхности.

Формула изобретения

1. Установка для получения теплоизоляционных изделий, содержащая до- эаторы, лопастную мешалку, устройст

347

43,5

600

90

815536

во непрерывного формования, камеру термовлажностной обработки и конвейерную сушилку, отличающая- с я тем, что, с целью снижения энер5 гозатрат, расхода технологической воды, сокращения времени на получение готового изделия, а также повьпяе- ния его качества, она снабжена установленным между мешалкой и устройст 0 вом непрерывного формования гомогенизатором в виде цилиндрического корпуса с валом, на котором закреплено перемешивающее устройство в виде диска с лопатками и зубцами, при этом

5 лопатки выполнены в виде прямоугольной трапеции, расположенной в радиальном направлении большим основанием к наружному краю диска, а плоскость лопатки образует с плоскостью диска

20 угол 20-60°. 2,. Установка по п. 1 , о т л ичающаяся тем, что диск выполнен с окнами трапецеидальной формы, расположенными под лопатками в на25 правлении вращения диска, при этом площадь каждого окна составляет 0,5- 1,5 площади лопатки.

3. Установка по п, 1, о т л и- ,чающаяся тем, что зубцы дис30 ка расположены по его периферии под углом 10-30 к касательной в направлении вращения диска.

Т а б л и ц а 1

36

10

16

62

10

13

Таблица2

-

250 0,00044

250 0,006

fffl/f.f

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1694554A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1537662A1 |

| Способ изготовления теплоизоляционного материала | 1987 |

|

SU1574577A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1576517A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2369574C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1650640A1 |

с целью снижения энергозатрат, расхода технологической воды, сокращения времени на получение готового продукта, а также повышения его качества установка для получения теплоизоляционных изделий снабжена гомогенизатором, установленным после мешалки и выполненным в виде цилиндрического корпуса с валом, на котором закреплено перемешивающее устройство в виде диска с лопатками и зубцами, 2 з.п. ф-лы, 2 ил., 2 табл. fC эо ел ел со

| Сырьевая смесь для теплоизоляционного материала | 1976 |

|

SU589237A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Горяйнов К.Э | |||

| и др. | |||

| Технология минеральных теплоизоляционных материалов и легких бетонов | |||

| - М.: Стройиздат, 1976, с | |||

| Ступка | 1922 |

|

SU536A1 |

Авторы

Даты

1987-01-07—Публикация

1984-07-11—Подача