Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки полосового материала, и может быть использовано для локального поэлементного деформирования при изготовлении крупногабаритных кольцевых деталей на прессах.

Целью изобретения является расширение технологических возможностей за счет обеспечения изготовления кольцевых деталей

гибкой на ребро с использованием нрессов. 10 и диаметра изготавливаемой детали.

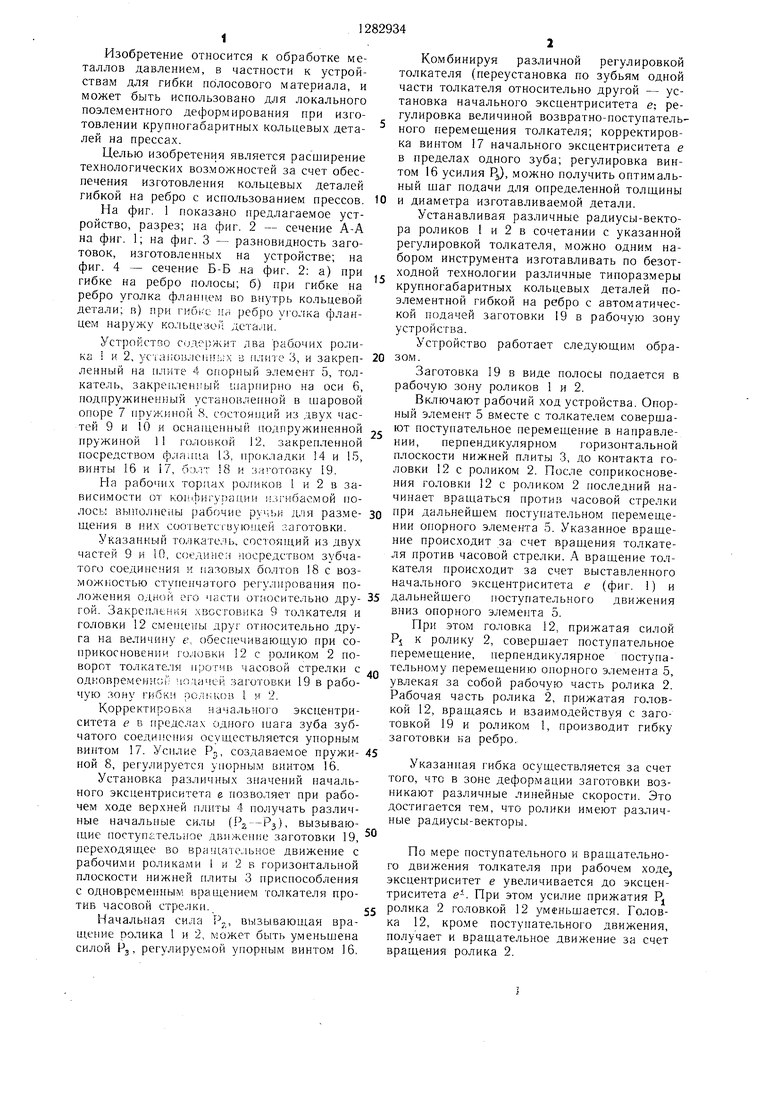

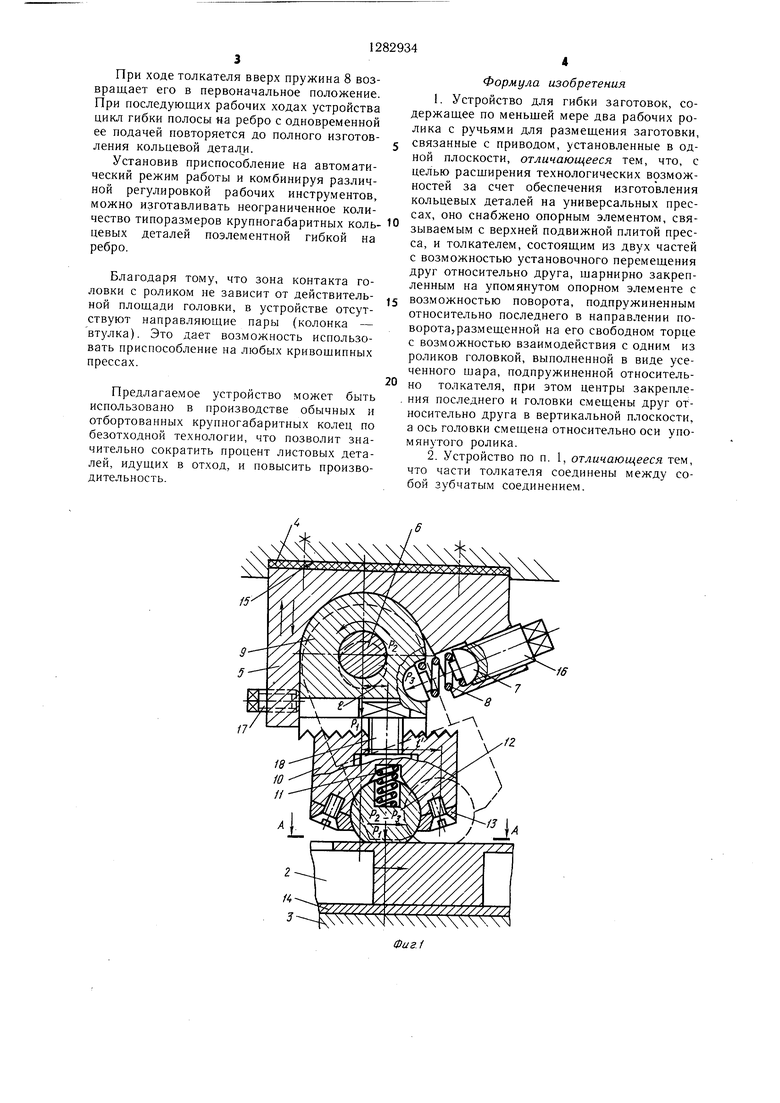

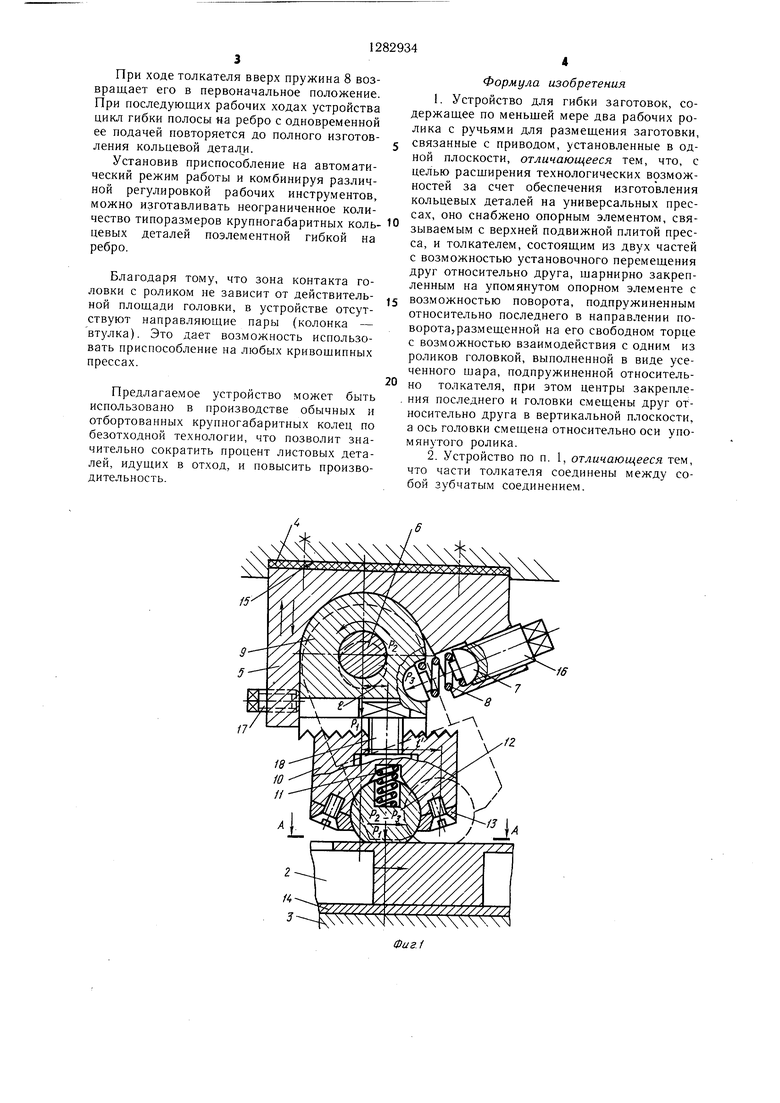

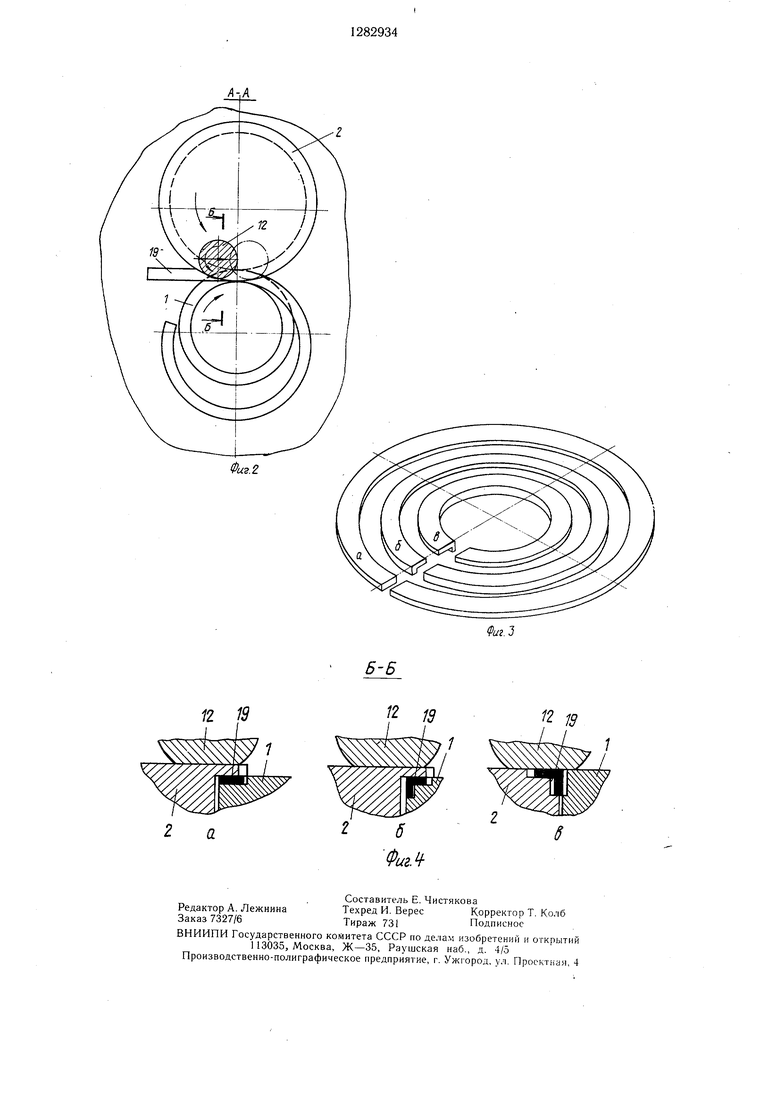

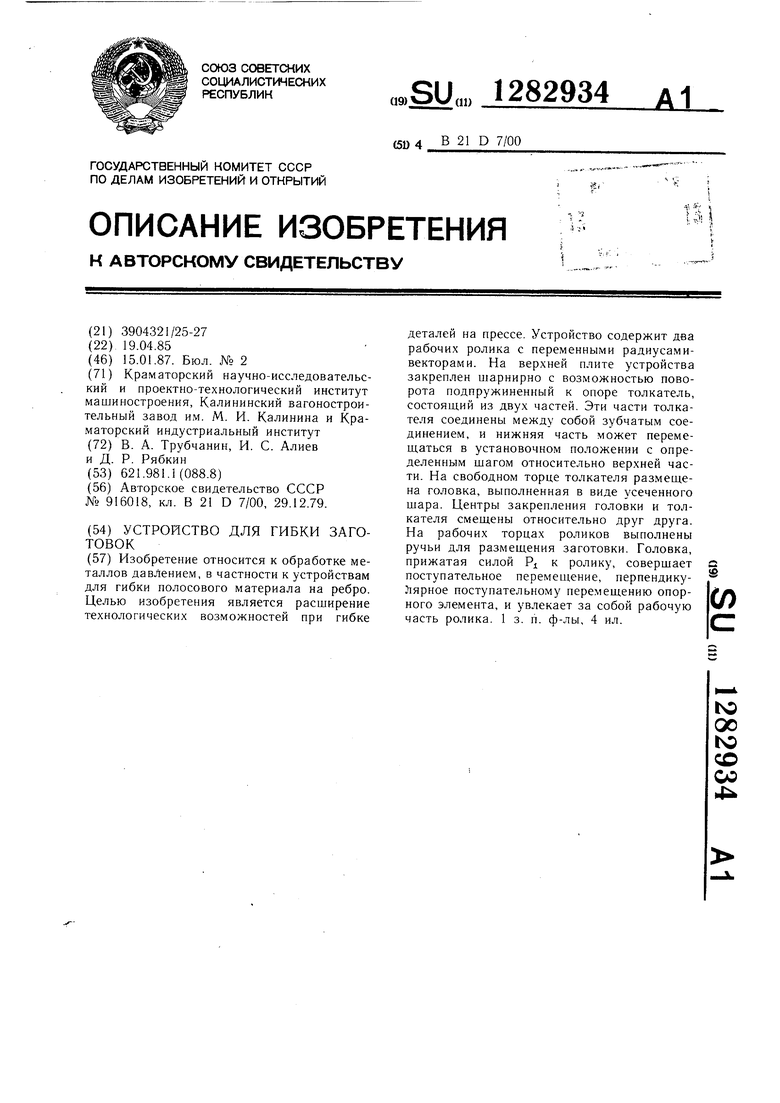

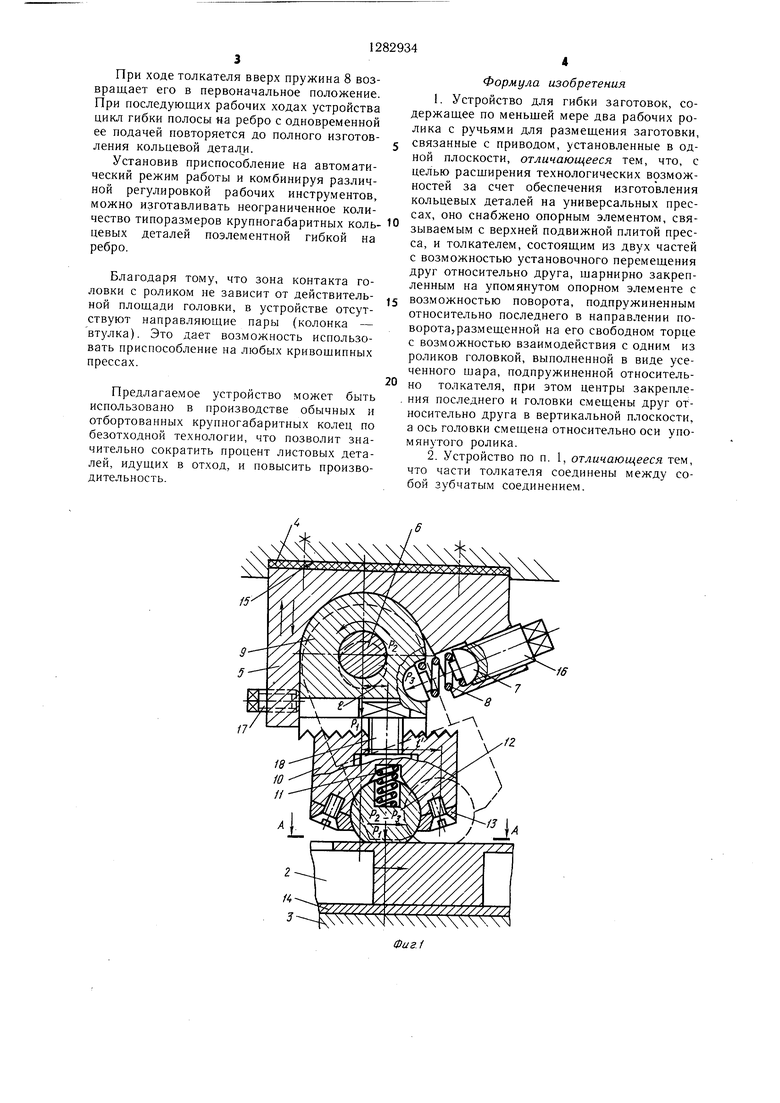

На фиг. 1 показано предлагаемое уст-Устанавливая различные радиусы-векторойство, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разновидность заготовок, изготовленных на устройстве; на фиг. 4 - сечение Б-Б .на фиг. 2: а) при гибке на ребро полосы; б) при гибке на ребро уголка фланцем во внутрь кольцевой детали; в) при гибко iiri ребро уго.лка фланцем наружу ко.чьцеаои детали.

Устройч тво cijAPiJHvHT лва рабочих ролика 1 и 2, ycTaiJOU eiiiFbJX в плнте 3, и закрепленный на 1.,чите 4 опорный элемент 5, толкатель, закре11лен ;ый шарпирно на оси 6, подпружиненный уста} овле11ной в шаровой опоре 7 пружиной 8, состоящий из двух час15

ра роликов 1 и 2 в сочетании с указанной регулировкой толкателя, можно одни.м набором инструмента изготавливать по безотходной технологии различные типоразмеры крупногабаритных кольцевых деталей поэлементной гибкой на ребро с автоматической подачей заготовки 19 в рабочую зону устройства.

Устройство работает следующи.м обра- 20 зом.

Заготовка 19 в виде полосы подается в рабочую зону роликов 1 и 2.

Включают рабочий ход устройства. Опорный элемент о вместе с толкателе.м совершатей 9 и 10 и оснащенный подпружиненной ют поступательное перемещение в направле- пружиной 11 головкой 12, закрепленной нии, перпендикулярном горизонтальной посредством флянца 13. прокладки 4 и 15, плоскости нижней плиты 3, до контакта го- винты 16 и 17, б:)лт 18 и загото:-л у 19.ловки 12 с роликом 2. После соприкосновеНа рабочих торца.х роликов 1 и 2 в за- «ия головки 12 с роликом 2 последний на- висимости от копфигупации и.-и-ибаемой по- чинает вращаться против часовой стрелки лось: выполие 1Ы рабочие ру1;ьи д.ля разме- ЗО Р дальнейшем поступательном перемеще- щения в них соответствующей заготовки.

Указанный толкатель, состоящий из двух частей 9 и 10, соелинсн посредством зубчатого соединения и пазовых болтов 18 с возможностью ступенчатого регулирования по- одной его части относительно дру

НИИ опорного элемента 5. Указанное вращение происходит за счет врап 1ения толкателя против часовой стрелки. А вращение толкателя происходит за счет выставленного начального эксцентриситета е (фиг. 1) и - 35 дальнейшего поступательного движения

гой. Закрепления .хвостовика 9 толкателя и головки 12 смещены друг относительно друга на ве.тичину е, обеспечивающую при соприкосновении головки 12 с роликом 2 поворот толкате.ля против часовой стрелки с „ одмовременнс;Г; un.чачей заг отовки 19 в рабочую зону гибки ро. 1 -;коБ 1 и 2.

Корректировка начального эксцентриситета е в пределах одного шага зуба зубчатого соединения осуществляется упорным винтом 17. Усилие Р -- создаваемое пружи- 45 ной 8, регулируется упорным винтом 16.

Установка различных значений начального эксцентриситета е позволяет при рабочем ходе верхней плиты 4 получать различные начальные силы () вызывающие поступательное движение заготовки 19, переходящее во врап1ательное движение с рабочими роликами 1 и 2 в горизонтальной плоскости нижней плиты 3 приспособления с одновременным вращением толкателя против часовой стрелки.55

Начальная сила Р-, вызывающая вращение ролика 1 и 2, может быть у.меньшена силой РЗ, регулируемой упорным винтом 16.

50

вниз опорного элемента о.

При этом головка 12, прижатая силой PJ к ролику 2, совершает поступательное перемещение, перпендикулярное поступательному перемещению опорного элемента 5, увлекая за собой рабочую часть ролика 2. Рабочая часть ролика 2, прижатая головкой 12, вращаясь и взаимодействуя с заготовкой 19 и роликом 1, производит гибку заготовки на ребро.

Указанная гибка осуществляется за счет того, что в зоне деформации заготовки возникают различные линейные скорости. Это д,остигается те.м, что ролики имеют различные радиусы-векторы.

По мере поступательного и вращательного движения толкателя при рабочем ходе эксцентриситет е увеличивается до эксцентриситета е. При этом усилие прижатия Р ролика 2 головкой 12 уменьшается. Головка 12, кроме поступательного движения, получает и вращательное движение за счет вращения ролика 2.

Комбинируя различной регулировкой толкателя (переустановка по зубьям одной части толкателя относительно другой - установка начального эксцентриситета е- регулировка величиной возвратно-поступательного перемещения толкателя; корректировка винтом 17 начального эксцентриситета е в пределах одного зуба; регулировка винтом 16 усилия РЗ), можно получить оптимальный шаг подачи для определенной толщины

ра роликов 1 и 2 в сочетании с указанной регулировкой толкателя, можно одни.м набором инструмента изготавливать по безотходной технологии различные типоразмеры крупногабаритных кольцевых деталей поэлементной гибкой на ребро с автоматической подачей заготовки 19 в рабочую зону устройства.

Устройство работает следующи.м обра- зом.

Заготовка 19 в виде полосы подается в рабочую зону роликов 1 и 2.

Включают рабочий ход устройства. Опор«ия головки 12 с роликом 2 последний на- чинает вращаться против часовой стрелки ЗО Р дальнейшем поступательном перемеще-

НИИ опорного элемента 5. Указанное вращение происходит за счет врап 1ения толкателя против часовой стрелки. А вращение толкателя происходит за счет выставленного начального эксцентриситета е (фиг. 1) и 35 дальнейшего поступательного движения

„

5

5

0

вниз опорного элемента о.

При этом головка 12, прижатая силой PJ к ролику 2, совершает поступательное перемещение, перпендикулярное поступательному перемещению опорного элемента 5, увлекая за собой рабочую часть ролика 2. Рабочая часть ролика 2, прижатая головкой 12, вращаясь и взаимодействуя с заготовкой 19 и роликом 1, производит гибку заготовки на ребро.

Указанная гибка осуществляется за счет того, что в зоне деформации заготовки возникают различные линейные скорости. Это д,остигается те.м, что ролики имеют различные радиусы-векторы.

По мере поступательного и вращательного движения толкателя при рабочем ходе эксцентриситет е увеличивается до эксцентриситета е. При этом усилие прижатия Р ролика 2 головкой 12 уменьшается. Головка 12, кроме поступательного движения, получает и вращательное движение за счет вращения ролика 2.

При ходе толкателя вверх пружина 8 возвращает его в первоначальное положение. При последующих рабочих ходах устройства цикл гибки полосы на ребро с одновременной ее подачей повторяется до полного изготовления кольцевой детал и.

Установив приспособление на автоматический режим работы и комбинируя различной регулировкой рабочих инструментов, можно изготавливать неограниченное колиФормула изобретения

1. Устройство для гибки заготовок, содержащее по меньщей мере два рабочих ролика с ручьями для размещения заготовки, связанные с приводом, установленные в одной плоскости, отличающееся тем, что, с целью расщирения технологических возможностей за счет обеспечения изготовления кольцевых деталей на универсальных прессах, оно снабжено опорным элементом, свячество типоразмеров крупногабаритных коль- Ю зываемым с верхней подвижной плитой пресцевых деталей поэлементной гибкой на

ребро.

са, и толкателем, состоящим из двух частей с возможностью установочного перемещения друг относительно друга, щарнирно закрепленным на упомянутом опорном элементе с

Благодаря тому, что зона контакта головки с роликом не зависит от действительной площади головки, в устройстве отсутствуют направляющие пары (колонка - втулка). Это дает возможность использовать приспособление на любых кривошипных прессах.

Предлагаемое устройство может быть использовано в производстве обычных и отбортованных крупногабаритных колец по безотходной технологии, что позволит значительно сократить процент листовых деталей, идущих в отход, и повысить производительность.

Формула изобретения

1. Устройство для гибки заготовок, содержащее по меньщей мере два рабочих ролика с ручьями для размещения заготовки, связанные с приводом, установленные в одной плоскости, отличающееся тем, что, с целью расщирения технологических возможностей за счет обеспечения изготовления кольцевых деталей на универсальных прессах, оно снабжено опорным элементом, связываемым с верхней подвижной плитой пресса, и толкателем, состоящим из двух частей с возможностью установочного перемещения друг относительно друга, щарнирно закрепленным на упомянутом опорном элементе с

возможностью поворота, подпружиненным относительно последнего в направлении поворота,размещенной на его свободном торце с возможностью взаимодействия с одним из роликов головкой, выполненной в виде усеченного щара, подпружиненной относительно толкателя, при этом центры закрепления последнего и головки смещены друг относительно друга в вертикальной плоскости, а ось головки смещена относительно оси упомянутого ролика.

2. Устройство по п. 1, отличающееся тем, что части толкателя соединены между собой зубчатым соединением.

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Способ холодной правки нежестких деталей и устройство для его осуществления | 1989 |

|

SU1792764A1 |

| Штамп для выдавливания деталей с фланцем | 1986 |

|

SU1426686A1 |

| Штамп для поэлементной штамповки деталей из листовых заготовок | 1983 |

|

SU1199363A1 |

| Роторная машина для горячей обкатки цилиндрических заготовок | 1990 |

|

SU1792779A1 |

| Способ изготовления криволинейных заготовок | 1987 |

|

SU1479165A1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| Устройство для термофиксации крупногабаритных деталей | 1979 |

|

SU854502A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки полосового материала на ребро. Целью изобретения является расширение технологических возможностей при гибке деталей на прессе. Устройство содержит два рабочих ролика с переменными радиуса.ми- векторами. На верхней плите устройства закреплен шарнирно с возможностью поворота подпружиненный к опоре толкатель, состоящий из двух частей. Эти части толкателя соединены между собой зубчатым соединением, и нижняя часть может перемещаться в установочном положении с определенным щагом относительно верхней части. На свободном торце толкателя размещена головка, выполненная в виде усеченного щара. Центры закрепления головки и толкателя смещены относительно друг друга. На рабочих торцах роликов выполнены ручьи для размещения заготовки. Головка, прижатая силой PI к ролику, соверщает поступательное перемещение, перпендику- Лярное поступательному перемещению опорного элемента, и увлекает за собой рабочую часть ролика. 1 з. п. ф-лы, 4 ил. (Л ю 00 to ;о оо 4

12 19

а

/2 f9

12 19

Редактор А. Лежнина Заказ 7327/6

Составитель Е. Чистякова Техред И. ВересКорректор Т. Колб

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое иредприятие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 916018, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-15—Публикация

1985-04-19—Подача