4i

К5

О)

а

00

а

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для комбинированного и радиального выдавливания.

Целью изобретения является повышение производительности и упрощение конструкции.

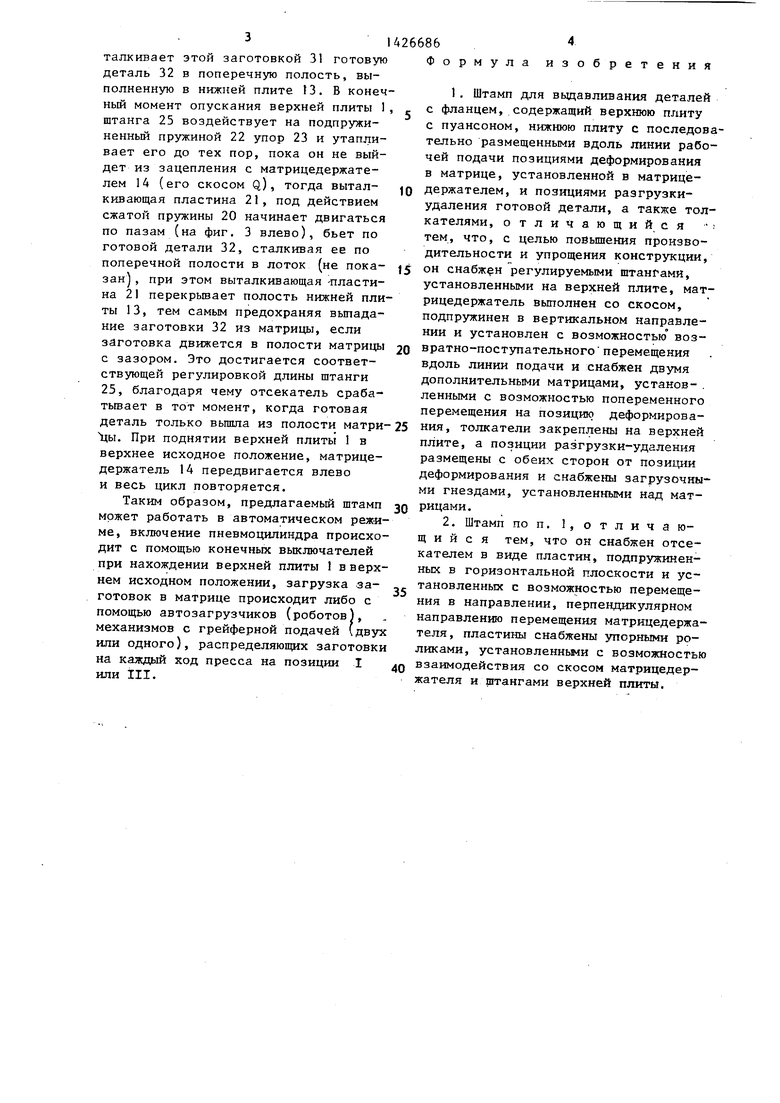

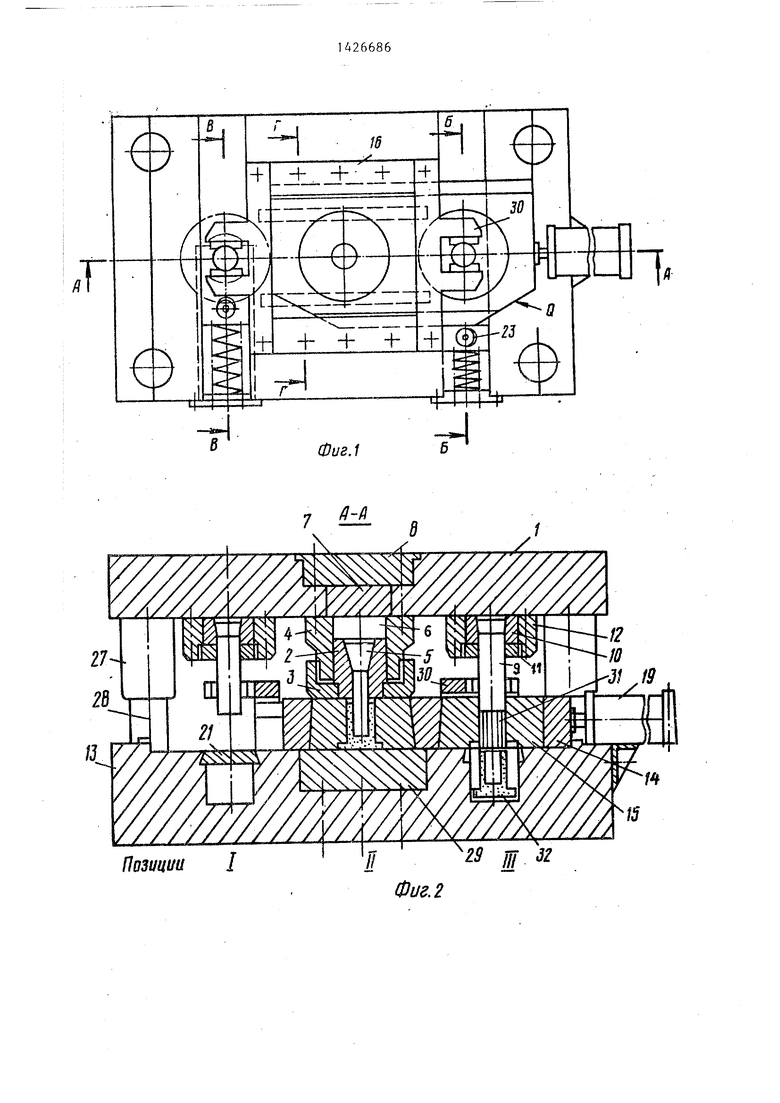

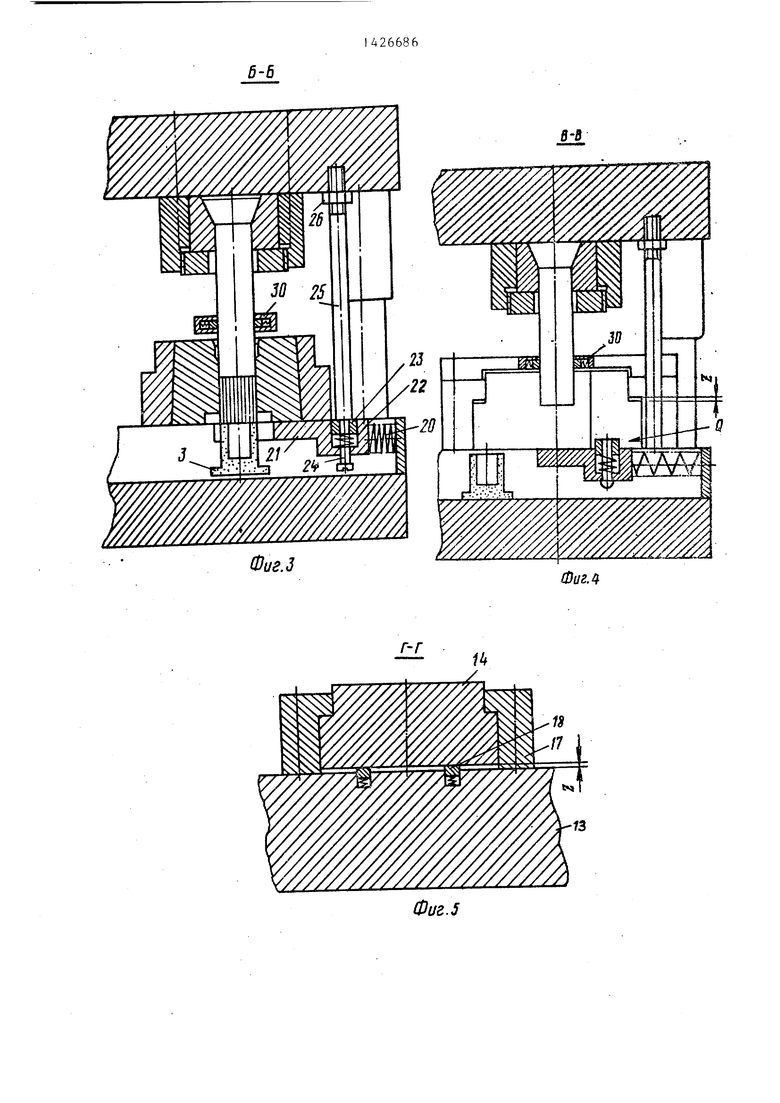

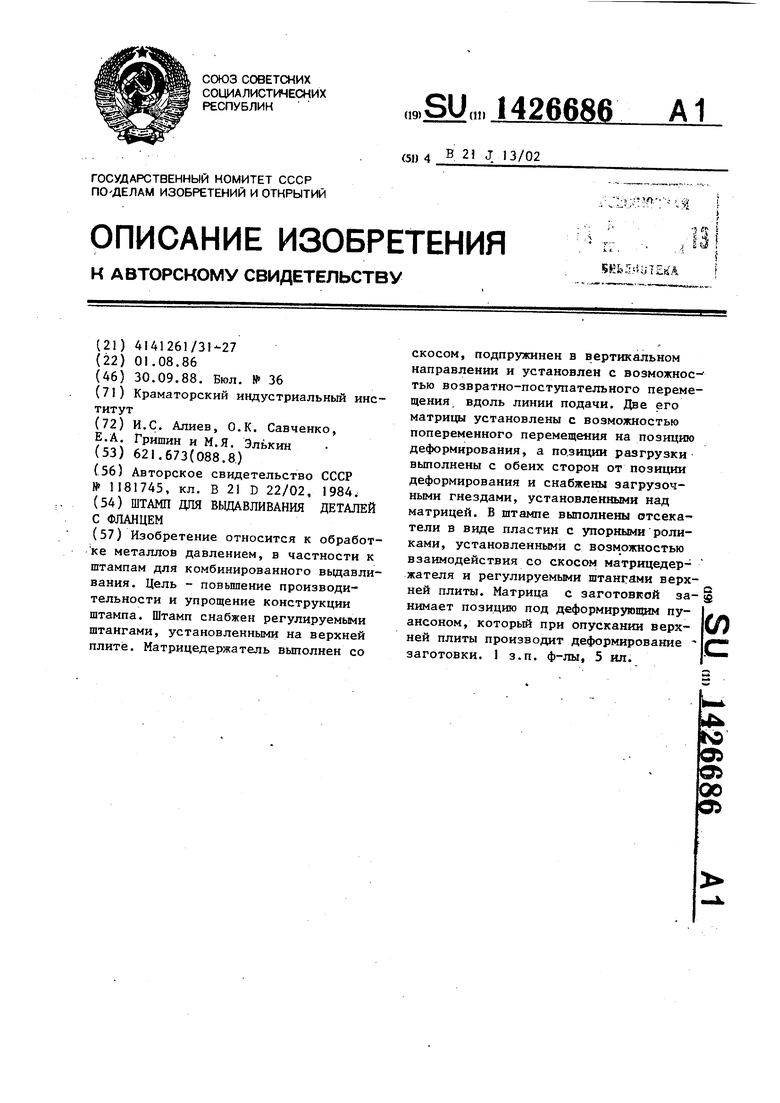

На фиг. 1 схематически показан штамп, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г йа фиг.1.

Штамп содержит прикрепленные к верхней плите 1 с помощью оправки 2 гайки 3, пуансонодержатель 4, деформирующий пуансон 5, опирающийся на прокладки 6-8., а также два толкателя 9 с помощью onpaiJOK 10, гаек 11 и корпуса 12. На нилсНей неподвижной плите 13 установлен матрицедержатель 14 и двумя неподвижно закрепленными в ней матрицами 15, который имеет возможность перемещаться вдоль направляющих 16 по подпружиненным пружинами 17 полозьям 18 (фиг.5) с помощью, например, пневмоцилиндра 19. В двух перпендикулярно расположенных движению ма трицедержателя пазах нижней плиты 13 установлены отсекатели готовых деталей, которые состоят из подпружиненных пружинами 20 выталкивающих пластин 21, имеющих возмож- кость перемещаться вдоль пазов. В .выталкивающих пластинах 21 фиг. З) выполнены полости, в которых расположены подпружиненные пружинами 22 упоры 23 со штоками 24, которые имеют возможность взаимбдействовать с наклонными вырезом Q в матрицедержате ле 14(фиг.2) и утапливаться в выталкивающие пластины 21 в конце рабочего хода с помощью закрепленных в верхней плите 1 щтанг 25, регули- руемь к по высоте с помощью контргаек 26. Верхняя плита 1 связана с нижней плитой 13 с помощью центри- рутощих втулок 27 и колонок. 28. На позиции деформирования в нижней плите 13 установлена опорная прокладка 29, на позициях разгрузки-удаления готовых деталей над матрицами 15 установлены загрузочные гнезда 30, .прикрепленные к направляющим 16.

ШтамП , работает следующим образом. Заготовка 31 преимущественно холодная с помощью автоматического за- ;грузчика (робота) (не показан) и за0

5

0

5

D

5

0

5

0

5

грузочного гнезда 30, подается на позицию разгрузки ITI (фиг.1), после чего верхняя плита 1, вместе с закреп- ленньпу1и на ней деформирующим пу.ансо- ном 5 и толкателями 9 опускается и толкателем 9 заталкивает заготовку 31. в матрицу 15, после чего верхняя плита 1 поднимается в исходное положение, автоматически включается пневмоци- линдр 19 и матрицедержатель 14 перемещается по полозьям 18 в-направляющих 16 до упоров, выполненных в нижней плите 13 (на фиг. 1 перемещение будет происходить влево). Таким обра-г зом, матрица 15 с заготовкой 31 занимает позицию деформирования II под деформирующим пуансоном 5. Верхняя плита 1 опускается и деформирующим пуансоном 5 деформирует заготовку 31 . Металл заготовки деформируясь, занимает полость, образованную матрицей 15, пуансоном 5 и прокладкой 29. В конце рабочего хода оправка 2 упирается в матрицедержатель 14 и производит подсадку фланца изделия на величину Z (фиг.5), тем самым матрицедержатель 14 освобождается от распорных усилий, возникающих при заполнении металлом заготовки рабочей поперечной полости (и обретает возмож- .: ность без сопротивления перемещаться по полозьям 18). Во время рабочего хода на позиции разгрузки 1 происходит заталкивание другой заготовки (поданной автоматическим загрузчиком в загрузочное гнездо 30 на цию I) с помощью толкателя 9 во вторую матрицу 15. После того как верхняя плита 1 снова поднимается, пнёв- моцилиндр 19 возвращает матрицедержатель 14 в исходное правое положение, при этом левая матрица 15 с заготовкой занимает позицию деформирования II, а правая матрица 15 с полученной готовой деталью 31 - позицию разгрузки I, причем при горизонтальном движении матрицедержателя 14, наклонный вырез Q действует на упор 23 (фиг. 2 и З) отсекателя готовых деталей и оттягивает выталкивающую пластину 21 в исходное положение, сжимая пружину 20. После этого верхняя плита 1 опять опускается и деформирующий пуансон 5 деформирует заготовку 31 в левой матрице 15 на позиции деформирования I, а толкатель 9 заталкивает из загрузочного гнезда 30 заготовку 31 в правую матрицу 15 и выталкивает этой заготовкой 31 готовую деталь 32 в поперечную лолость, выполненную в нижней плите 13. В конеч- ньш момент опускания верхней плиты 1, штанга 25 воздействует на подпружиненный пружиной 22 упор 23 и утапливает его до тех пор, пока он не выйдет из зацепления с матрицедержате- лем 14 (его скосом Q), тогда выталкивающая пластина 21, под действием сжатой пружины 20 начинает двигаться по пазам (на фиг. 3 влево), бьет по готовой детали 32, сталкивая ее по

1. Штамп для вьщавливания деталей с фланцем, содержащий верхнюю плиту с пуансоном, нижнюю плиту с последовательно размещенными вдоль линии рабочей подачи позициями деформирования в матрице, установленной в матрица- держателем, и позициями разгрузки- удаления готовой детали, а также толкателями, отличающийся тем, что, с целью повышения производительности и упрощения конструкции.

поперечной полости в лоток (не пока- J5 он снабжен регулируемыми штангами, зан), при этом выталкивающая -пласти- установленными на верхней плите, мат- на 21 перекрывает полость нижней плиты 13, тем самым предохраняя вьтада- ние заготовки 32 из матрицы, если заготовка движется в полости матрицы с зазором. Это достигается соответствующей регулировкой длины штанги 25, благодаря чему отсекатель сраба20

тьгоает в тот момент, когда готовая

рицедержатель выполнен со скосом, подпружинен в вертикальном направлении и установлен с возможностью возвратно-поступательного перемещения вдоль линии подачи и снабжен двумя дополнительными матрицами, установ- , ленными с возможностью попеременного перемещения на позицию деформирова- деталь только вьшша из полости матри-25 ния, толкатели закреплены на верхней . При поднятии верхней плиты 1 в плите, а позиции разгрузки-удаления верхнее исходное положение, матрице- размещены с обеих сторон от позигщи держатель 14 передвигается влево деформирования и снабжены загрузочны- и весь цикл повторяется.

Таким образом, предлагаемый штамп JQ рицами. может работать в автоматическом реж-и- 2. Штамп по п. ме, включение пневмоцилиндра происходит с помощью конечных выключателей при нахождении верхней плиты 1 в верхнем исходном положении, загрузка заготовок в матрице происходит либо с помощью автозагрузчиков (роботов), механизмов с грейферной подачей (двух или одного), распределяющих заготовки

ми гнездами, установленными над мат35

1, отличающийся тем, что он снабжен отсе- кателем в виде пластин, подпружиненных в горизонтальной плоскости и установленных с возможностью перемещения в направлении, перпендикулярном направлению перемещения матрицедержа- теля, пластины снабжены з орными роликами, установленньми с возможностью взаимодействия со скосом матрицедер- жателя и штангами верхней плиты.

на каждый ход пресса на позиции или til.

Формула изобретения

1. Штамп для вьщавливания деталей с фланцем, содержащий верхнюю плиту с пуансоном, нижнюю плиту с последовательно размещенными вдоль линии рабочей подачи позициями деформирования в матрице, установленной в матрица- держателем, и позициями разгрузки- удаления готовой детали, а также толкателями, отличающийся тем, что, с целью повышения производительности и упрощения конструкции.

он снабжен регулируемыми штангами, установленными на верхней плите, мат-

J5

20

25

рицедержатель выполнен со скосом, подпружинен в вертикальном направлении и установлен с возможностью возвратно-поступательного перемещения вдоль линии подачи и снабжен двумя дополнительными матрицами, установ- , ленными с возможностью попеременного перемещения на позицию деформирова- ния, толкатели закреплены на верхней плите, а позиции разгрузки-удаления размещены с обеих сторон от позигщи деформирования и снабжены загрузочны-

ми гнездами, установленными над матрицами. 2. Штамп по п.

1, отличающийся тем, что он снабжен отсе- кателем в виде пластин, подпружиненных в горизонтальной плоскости и установленных с возможностью перемещения в направлении, перпендикулярном направлению перемещения матрицедержа- теля, пластины снабжены з орными роликами, установленньми с возможностью взаимодействия со скосом матрицедер- жателя и штангами верхней плиты.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для получения деталей выдавливанием | 1982 |

|

SU1299694A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для безоблойной штамповки поковок | 1980 |

|

SU969406A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Устройство для радиальной штамповки полых цилиндрических изделий | 1989 |

|

SU1632607A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Устройство для многопереходной объемной штамповки | 1987 |

|

SU1692715A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для комбинированного вьщавли- вания. Цель - повышение производительности и упрощение конструкции штампа. Штамп снабжен регулируемыми штангами, установленными на верхней плите. Матрицедержатель вьшолнен со скосом, подпружинен в вертикальном направлении и установлен с возможное- тью возвратно-поступательного перемещения, вдоль линии подачи. Две его матрицы установлены с возможностью попеременного перемещения на позицию деформирования, а по.зиции разгрузки выполнены с обеих сторон от позиции деформирования и снабжены загрузочными гнездами, установленными над матрицей. В штампе выполнены отсека- тели в виде пластин с упорными роликами, установленными с возможностью взаимодействия со скосом матрицедер- жателя и регулируемыми штангами верхней плиты. Матрица с заготовкой нимает позицию под деформирующим пуансоном, который при опускании верхней плиты производит деформирование заготовки. 1 з.п. ф-лы, 5 нл. за- § сл с

Позиции I

lH 32

Фиг. 2

Фиг.З

fl-fl

Фиг. 4

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок | 1984 |

|

SU1181745A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-30—Публикация

1986-08-01—Подача