Изобретение относится к машино- и приборостроению, может быть использовано для отделочно-зачистной и упрочняющей обработки деталей, при подготовке их под покрытия и для снятия внутренних напряжений и является усовершенствованием устройства по авт.св, № 1283059.

Целью изобретения является повышение надежности устройства.

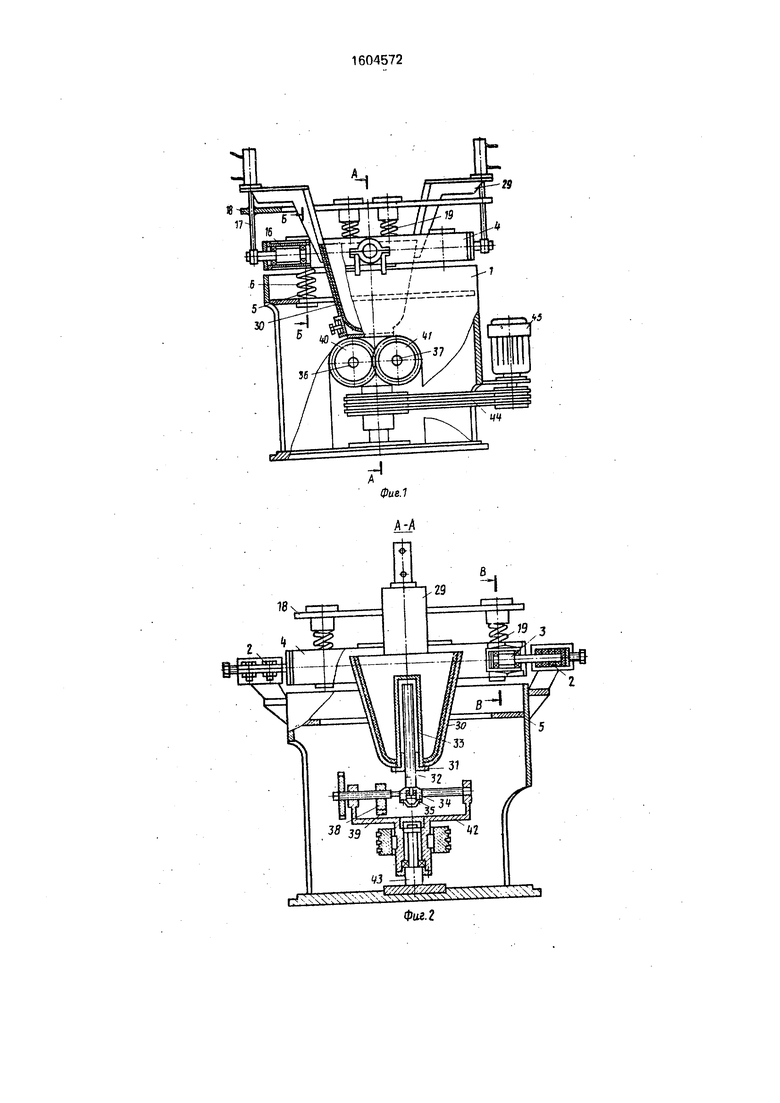

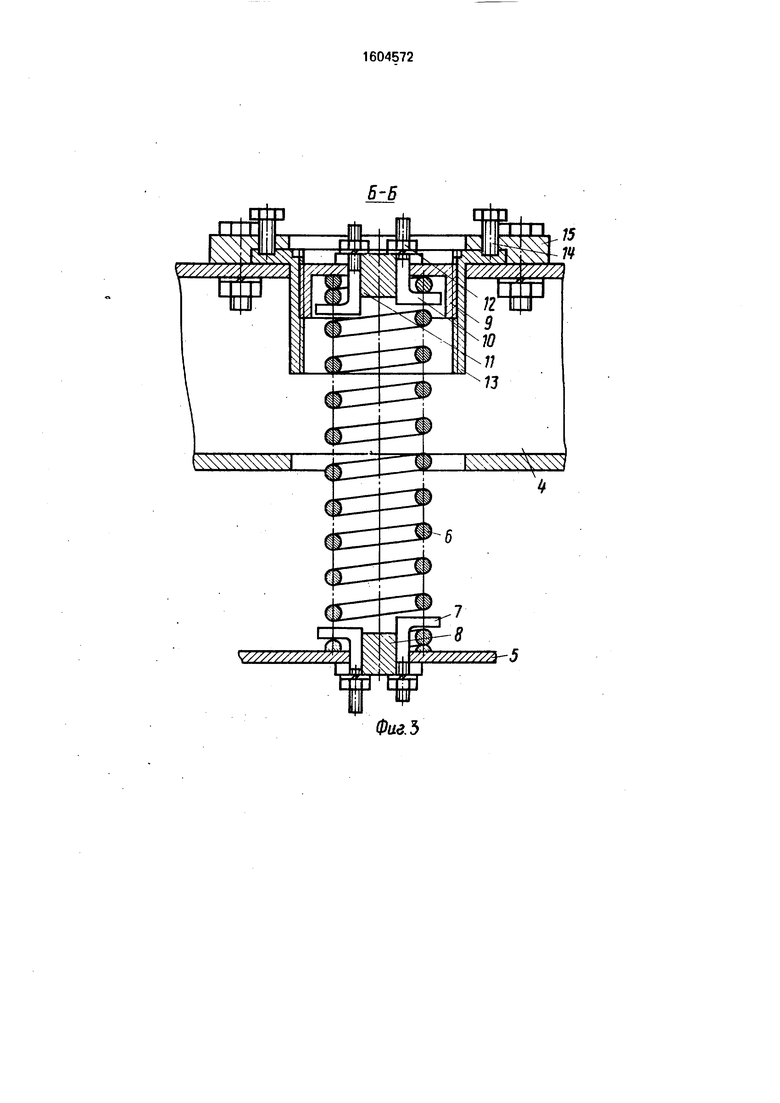

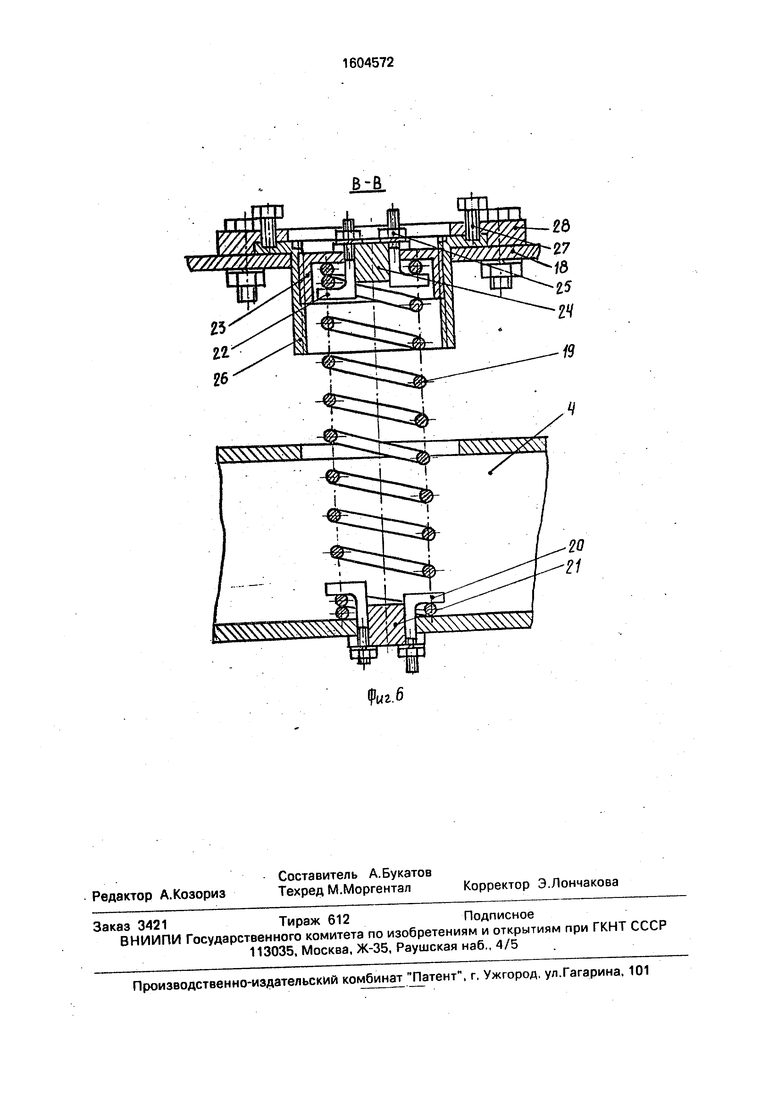

На фиг.1 показано.устройство для вибрационной обработки; на фиг.2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг.4 - конструктивная схема устройства, аксонометрия: на фиг.5 - расчетная схема устройства; на фиг.6 - разрез В-В на фиг.2.

Устройство состоит из основания 1, в виброопорах 2 которого при помощи цапф 3

установлена с возможностью углового поворота рамка 4. К основанию 1 приварен фланец 5, который соединен с рамкой 4 уравновешивающими пружинами 6. К фланцу 5 нерабочие витки пружин 6 крепятся при помощи костылей 7, установленных в прямоугольных пазах втулок 8, которые размещены в отверстиях фланца 5. Размещенные в отверстии стакана 9 костыли 10 своими полками входят между нерабочими витками пружины 6. Ориентация костылей 10 в отверстии стакана 9 осуществляется прямоугольными пазами втулок 11. Посредством гаек 12 костыли 10 прижимают нерабочие витки пружин 6 к торцу стакана 9. Стакан 9 при помощи резьбы соединен с гайкой 13, свободно установленной в расточке рамки 4. Гайка 13

фиксируется от поворота винтом 14, установленным на крышке 15. неподвижно соединенной с рамкой 4 болтами. .

Рамка 4 имеет цапфы 16, неподвижно соединенные с штоками гидроцилиндров 17. К штокам гидроцилиндров 17 жестко закреплен фланец 18. который соединен с рамкой 4 -уравновешивающими пружинами 19. К рамке 4 нерабочие витки пружин 19 крепятся при помощи костылей 20. Костыли 20 входят в прямоугольные пазы втулок 21. которые установлены в отверстиях рамки 4. Костыли 22. размещенные в отверстии стакана 23, своими полками входят междду нерабочими витками пружин 19. Ориентация костылей 22 в отверстии стакана 23 осуществляется прямоугольными пазами втулок 24. Посредством гаек 25 костыли 22 прижимают нерабочие витки пружин 19 к торцу стакана 23.

Стакан 23 при помощи резьбы соединен с гайкой 26, свободно установленной в расточке фланца 18. Гайка 26 фиксируется от поворота винтом 27, установленным на крышке 28, неподвижно соединенной с фланцем 18 болтами.

Гидроцилиндры 17 жестко прикреплены к кронштейнам 29 рабочей камеры 30. К днищу камеры 30 жестко прикреплена шли- цевая втулка 31, сопрягаемая со шлицевой поверхностью водмла 32, изолированного от рабочей среды кожухом 33.

Водило 32 посредством сферического подшипника 34 соединено с приводом винтового устройства, состоящего из корпуса 35. ходовых винтов 36 и 37. каждый из которых имеет участки с правой и левой винтовой нарезкой. Это необходимо-для установки противовеса 38. который перемещается в противоположном направлении относительно конца водила 32. Противовес 38 снабжен съемными грузиками 39, Для синхронного перемещения корпуса 35 и противовеса 38 винты 36 и 37 соединены между собой зубчатыми колесами 40 и 41, имеющими одинаковое число зубьев.

Корпус 42 привода установлен при помощи подшипников качения на стойке 43 и приводится через ременную передачу 44 во электродвигателем 45.

Дисбаланс от зубчатых колес 40 и 41 уравновешивается соответствующими приливами на корпусе 42.

Устройство работает следующим образом.

В рабочую камеру 30 загружают подлежащие обработке детали и гранулы обрабатывающей среды. Вращением любого из винтов 36 и 37 устанавливают необходимую амплитуду угловых колебаний рабочей камеры 30. Например, при вращении винта 36

против часовой стрелки винт 37. благодаря наличию зубчатой передачи 40 и 41. синхронно вращается по часовой стрелке, а сферический подшипник 34 перемещается поступательно, удаляясь от оси корпуса 42 привода. Амплитуда угловых колебаний рабочей камеры 30 при этом увеличивается. Синхронно со сферическим подшипником 34, но в противоположном направлении пе- 0 ремещается противовес 38.

Вращением гаек 13 и 26 сообщается стаканам 9 и 23 поступательное движение. За счет этого изменяется предварительное натяжение- сжатие упругих связей между 5 вибрирующими системами; фланец 18 - рамка 4 (относительно неподвижным элементам системы) рамка 4 - основание 1. Предварительное натяжение или сжатие зависит от амплитуды колебаний, массы за- 0 грузки и высотного положения камеры. Затем включается привод вращения корпуса 42, Вращение корпуса 42 при помощи сферического подшипника 34 шлицевого водила 32 преобразуется в сложные угловые 5 колебания рабочей камеры 30,

В процессе работы, с целью управления интенсивностью протекания технологического процесса, штоки гидроцилиндров 17 постепенно выдвигаются, при этом смеща- 30 ется Центр колебаний по высоте камеры 30. что меняет динамику процесса.

Подвижное шлицевое соединение водила 32 с втулкой 31 сохраняет неразрывной кинематическую цепь при всех регулиров- 35 ках, в том числе в процессе работы. Благодаря тому, что водило 32 размещено внутри камеры 30. обеспечивается высокая компак- 1 тность всей конструкции, ;

За счет снижения сил трения в кинема- 40 тических парах предлагаемое устройство обладает высокой надежностью и повышенным ресурсом работы, что позволяет интенсифицировать технологические режимы работы и повысить производительность в 45 1,2-1,Зраза,

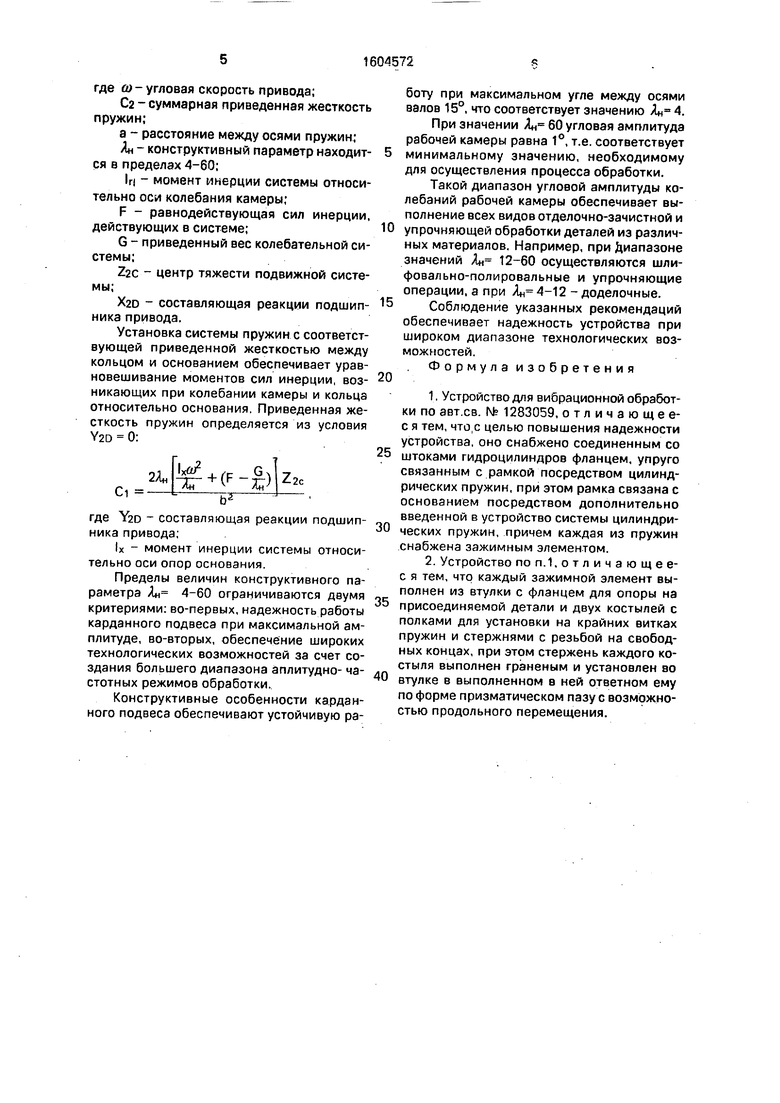

Установка между кольцом и фланцем (дополнительно введенным в устройство и закрепленным на штоках гидроцилиндров) системы пружин с соответствующей приве- 60 денной жесткостью обеспечивает уравнове- а ивание моментов сил инерции, возникающих при колебании камеры относительно кольца. В результате этого разгружается сферический подшипник привода. Выбор жесткости пружин определяется иЗ

55

где to-угловая скорость привода;

С2 - суммарная приведенная жесткость пружин;

а - расстояние между осями пружин;

Д« - конструктивный параметр находит- ся в пределах 4-60;

Iri - момент инерции системы относительно оси колебания камеры;

F - равнодействующая сил инерции действующих в системе;

G - приведенный вес колебательной системы;

Z2C - центр тяжести подвижной системы;

X2D - составляющая реакции подшип- ника привода.

Установка системы пружин с соответствующей приведенной жесткостью между кольцом и основанием обеспечивает уравновешивание моментов сил инерции, воз- никающих при колебании камеры и кольца относительно основания. Приведенная жесткость пружин определяется из условия Y2D 0:

Г7

91 W , /Р G Jy

г,

Ci1- J,

где Y2D - составляющая реакции подшипника привода;

1х - момент инерции системы относительно оси опор основания.

Пределы величин конструктивного параметра Д« 4-60 ограничиваются двумя критериями: во-первых, надежность работы карданного подвеса при максимальной амплитуде, во-вторых, обеспечение широких технологических возможностей за счет создания большего диапазона аплитудно- ча- стотных режимов обработки.

Конструктивные особенности карданного подвеса обеспечивают устойчивую ра

5

10

5

0

ц

0

боту при максимальном угле между осями валов 15°, что соответствует значению .

При значении Д« 60 угловая амплитуда рабочей камеры равна , т.е. соответствует минимальному значению, необходимому для осуществления процесса обработки.

Такой диапазон угловой амплитуды колебаний рабочей камеры обеспечивает выполнение всех видов отделочно-зачистной и упрочняющей обработки деталей из различных материалов. Например, при Диапазоне значений Д« 12-60 осуществляются шли- фовально-полировальные и упрочняющие операции, а при Лн 4-12 - доделочные.

Соблюдение указанных рекомендаций обеспечивает надежность устройства при широком диапазоне технологических возможностей.

Ф о р м у л а и 3 о б р е т е н и я

1. Устройство для вибрационной обработки по авт.св. N 1283059, отличающее- с я тем, что,с целью повышения надежности устройства, оно снабжено соединенным со штоками гидроцилиидров фланцем, упруго связанным с рамкой посредством цилиндрических пружин, при этом рамка связана с основанием посредством дополнительно введенной в устройство системы цилиндрических пружин, причем каждая из пружин снабжена зажимным элементом.

2. Устройство поп.1.отличающее- с я тем, что каждый зажимной элемент выполнен из втулки с фланцем для опоры на присоединяемой детали и двух костылей с полками для установки на крайних витках пружин и стержнями с резьбой на свободных концах, при этом стержень каждого костыля выполнен граненым и установлен во втулке в выполненном в ней ответном ему по форме призматическом пазу с возможностью продольного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки | 1985 |

|

SU1283059A1 |

| Устройство для вибрационной обработки | 1988 |

|

SU1683986A1 |

| Установка для вибрационной обработки деталей | 1990 |

|

SU1781001A1 |

| Устройство для обработки деталей | 1981 |

|

SU1065162A1 |

| Вибрационно-центробежная установка | 1980 |

|

SU979087A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 1998 |

|

RU2140841C1 |

| Вибрационная центробежно-планетарная установка | 1982 |

|

SU1165556A1 |

| ОСЦИЛЛИРУЮЩАЯ ИГЛОФРЕЗА ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ | 2010 |

|

RU2428283C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2428282C1 |

| Турбуляционная установка | 1979 |

|

SU852512A1 |

Изобретение относится к машино- и приборостроению и может быть использовано для отделочно-зачистной и упрочняющей обработки деталей, при подготовке их под покрытия и для снятия внутренних напряжений. Целью изобретения является повышение надежности устройства. Устройство позволяет повысить производительность труда путем интенсификации технологических режимов, которая обеспечивается повышенной надежностью устройства за счет того, что устройство снабжено двумя системами пружин, одна из которых установлена между рамкой и дополнительно введенным фланцем, жестко закрепленным на штоках гидроцилиндров, а другая - между рамкой и основанием. Устройство обеспечивает повышение производительности отделочно-зачистной и упрочняющей обработки деталей в 1,2 - 1,3 раза. 1 з.п. ф-лы, 6 ил.

Фие.5

42

фиг. 5

llL

| Устройство для вибрационной обработки | 1985 |

|

SU1283059A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-11-07—Публикация

1988-02-02—Подача