Изобретение относится к электротехнике, в частности, к композицион ным металлокерамическим материалам длл изготовления электронагревателей с рабочей температурой до 900°С и может быть использовано для изготовления нагревателей для обогрева оборудования по переработке полимеров и для общепромышленных печей различного назначения. Известны металлокерамические материалы для электронагревателей на основе металлических порошков с различными добавками жаростойких компонентов, в Том числе окиси алюминия и каолина П. Нагреватели, изготовленные из указанных Композиций, имеют большой разброс удельного электросопрот ления, низкую максимально допустиму температуру Н00°С) и недостаточную термостойкость. Кроме того, электро сопротивление таких нагревателей склонно к изменению во времени прц работе на воздухе. Известны также нагреватели для высоких температур (1б50С) , изготовленные на основе дисилицида молибдена и глины 2. Однако эти нагреватели имеют низкое удельное сопротивление (0,ik OM-MMVM) и низкую механическую прочность. Наиболее близким к предлагаемому по технической сущности и.достигаемому эффекту является керамический материал, содержащий дисилицид молибдена, окись алюминия монокристаллической oL-формы, нитрид алюминия, сырой и обожениый бентонит ГЗ. Однако нагреватели ,изготовленные из указанного материала,недостаточно прочны, не стойки к термоударам, их удельное сопротивление колеблется в широких пределах и не стабильно во времени при работенагревателей на воздухе. Одной из причин, приводящих к снижению качества нагревателей и уменьшению срока их службы, является наличие в нитриде алюминия остаточного аммиака, разрушающего дисилицид молибдена.

Цель изобретения - улучшение качества нагревателей путем увеличения прочности и термостойкости, повышения стабильности электросопротивления нагревателей при работе в воздушной среде.

Поставленная цель достигается тем, что в состав керамического материала, содержащего дисилицид молибдена, окись алюминия монокристаллической ol. -формы, нитрид алюминия, бентонит сырой, бентонит обоженный, дополнительно введены гидроокись алюминия и серная кислота при следующем соотношении компонентов,вес./ог Дисилицид молибдена 30,0-32,0 Окись алюминия моно кристаялической oL формы7,0-10,0

Нитрид алюминия 12,0-15,0 Гидроокись алюминия 3,0-5,0 Бентонит сырой 10,0-1t,0 Серная кислота. . 0,05-0,2 Бентонит обоженный Остальное Причем порошок нитрида- алюминия с размером частиц мк« ггредваржтельно подвергают термообработке при 1200-ТЗООС в среде водорода в течение 1-t,5 ч.

При аналогичных условиях производится и обжиг бентонита.

Введение серной кислоты позволяет избавиться от разрушения остаточным аммиаком дисилиц ида молибдена, так как она снижает скорость этой реакции и сама вз аимодействует с аммиаком. Введение окиси алюминия обусловлено необходимостью поддержания пластичности формуемой массыо В дальнейшем при спекании гидроокись алюминия превращается в окись алюминия, являющуюся жаропрочной добавкой материала.

Выбор.количества дисилицида молибдена менее 30 обусловлено резким увеличением сопротивления (более 1000 Ом-мм /MJ , а при введении его более удельное сопротивление резко снижается (до 300 Ом-мм /м| Увеличение количества диэлектрических добавок (бентонита, нитрида алюминия, окиси алюминия и др. резко увеличивает удельное сопротивлени материала, а их снижение ниже указанных пределов ухудшает спекание и снижает стойкость к термоударам. Выбор величины частиц нитрида алюминия меньше 5 мкм увеличивает материальные и трудовые затраты, а при величине их более 20 мкм ухудшаются механические свойства нагревателя из-за увеличения пористости материала.

Металлокерамический материал получают следующим образом.

Сначала в слабом растворе серной кислоты 10-15 мин пf : eмeшивaют окись алюминия монокристаллической d -формы, гидроокись алюминия, бентонит сырой и бентонит обоженный. После этого к массе добавляют нитрид алюминия и дисилицид молибдена в указанных соотношениях. Полученный продукт перемешивают до получения однородной моссы. После смешивания массу высушивают в вакууме при 16-17 ч, при этом влажность массы доводят до 10-12 ;. Массу каландрируют на вальцах для придания ей пластичности и экструдируют через мундштук требуемого профиля.

Сырые нагреватели сушат в течение сут, постоянно повышая температуру в сушильной камере от 20 до 40°С и снижая в Лей влажность от 100; до 20. Зат.ем нагреватели спекают при 1280-1300°С.

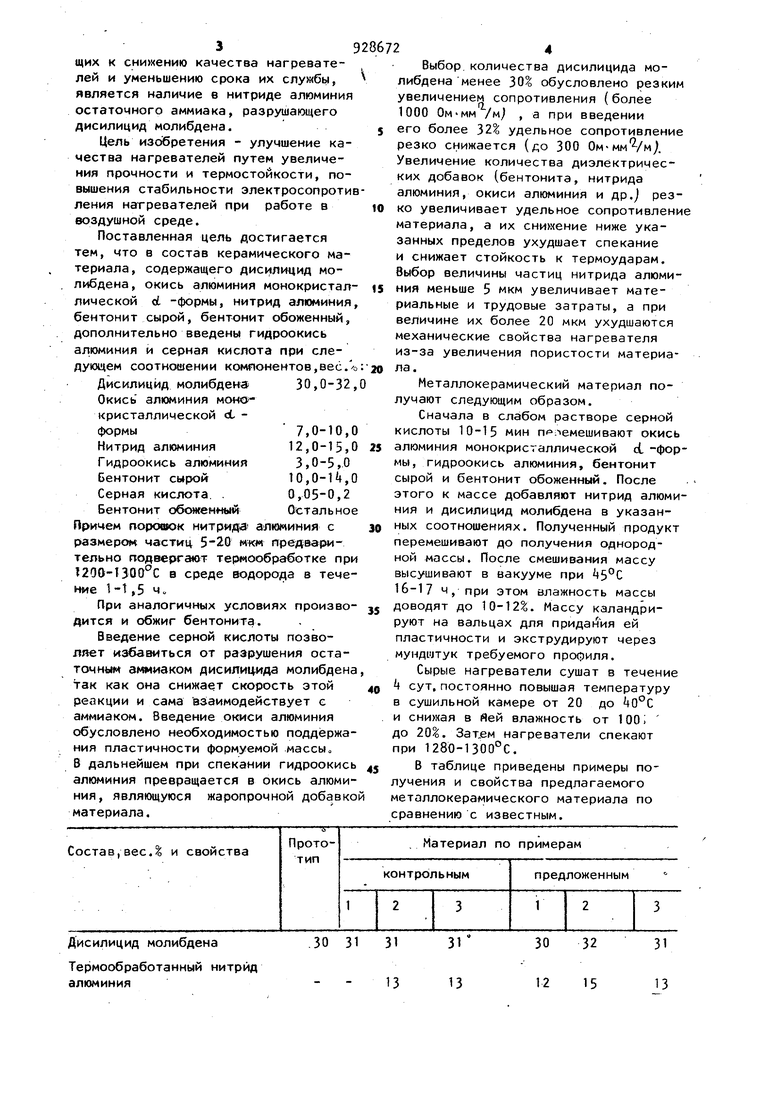

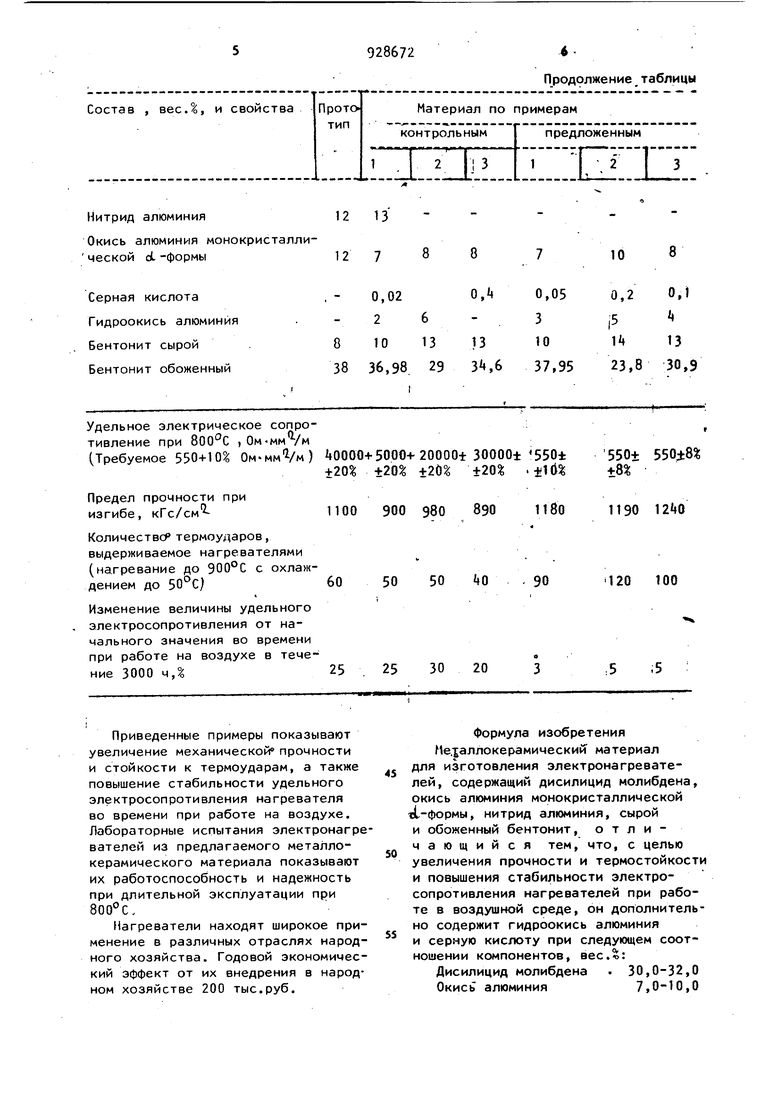

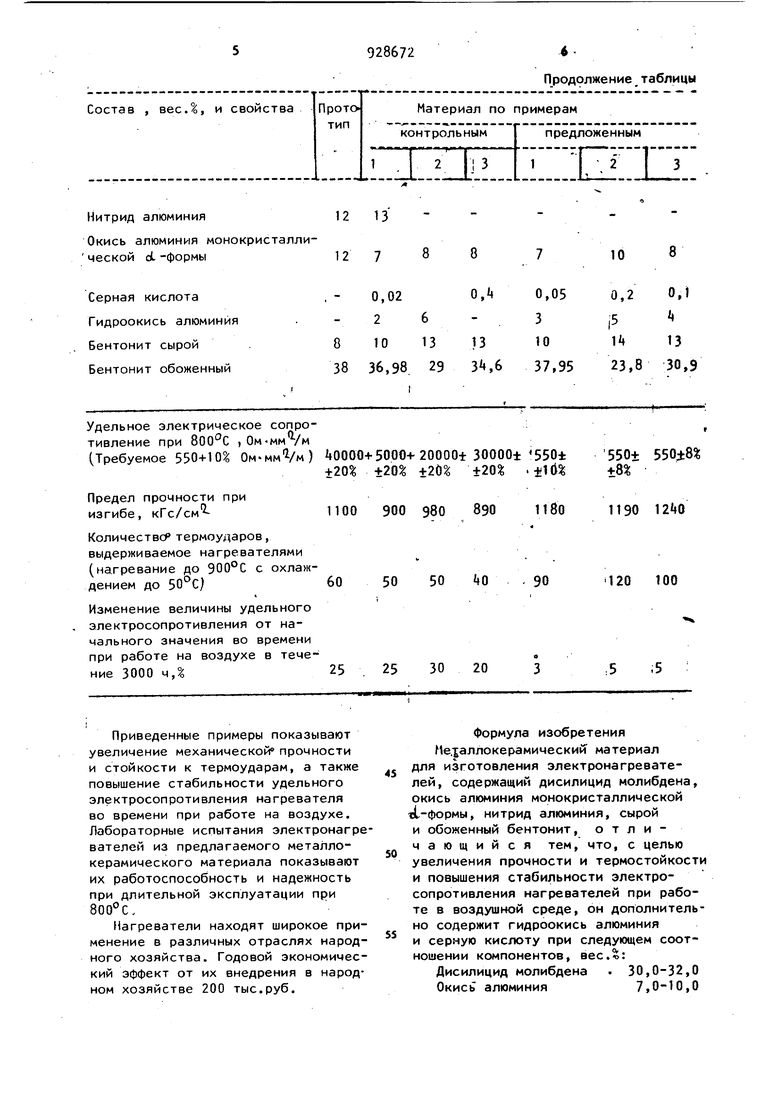

В таблице приведены примеры получения и свойства предлагаемого металлокерамического материала по сравнению с известным.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал для электронагревателей | 1985 |

|

SU1339902A1 |

| Керамический материал для нагревательных элементов | 1981 |

|

SU1005324A1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА, НАПРИМЕР, ИЗ ОТХОДОВ ЛИТЫХ НАГРЕВАТЕЛЕЙ ИЗ ДИСИЛИЦИДА МОЛИБДЕНА | 2003 |

|

RU2262545C2 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| Композиция для изготовления электронагревателей и способ изготовления электронагревателей | 1978 |

|

SU948975A1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ ТЕРМОСТОЙКИЙ ФОСФАТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2524516C1 |

Нитрид алюминия

12 13

Окись алюминия монокристаллиУдельное электрическое сопротивление при ,0ммм /м (Требуемое 550+10% Ом-мм м) lOOOO-t-50004 ±20% ±20 Предел прочности при изгибе, кГс/см 1100 900 Количестве термоударов, выдерживаемое нагревателями (нагревание до 900°С с охлаждением до )60 Изменение величины удельного электросопротивления от начального значения во времени при работе на воздухе в течение 3000 чД25

Приведенные примеры показывают увеличение механической прочности и стойкости к термоударам, а также повышение стабильности удельного электросопротивления нагревателя во времени при работе на воздухе. Лабораторные испытания электронагревателей из предлагаемого металлокерамического материала показывают их работоспособность и надежность при длительной эксплуатации при 800°С.

t aгpe8aтeли находят широкое применение в различных отраслях народного хозяйства. Годовой экономический эффект от их внедрения в народном хозяйстве 200 тыс.руб.

формула изобретения Ме.аллокерамическиЙ материал для изготовления электронагревателей, содержащий дисилицид молибдена, окись алюминия монокристаллической tl-формы, нитрид алюминия, сырой и обоженный бентонит, отличающийся тем, что, с целью увеличения прочности и термостойкости и повышения стабильности электросопротивления нагревателей при работе в воздушной среде, он дополнительно содержит гидроокись алюминия и серную кислоту при следующем соотношении компонентов, вес.«:

Дисилицид молибдена . 30,0-32,0 Окись алюминия 7,0-10,0 ; 550+ 550±8 0000t 30000± 550± 20 ±20 80 890 1190 2Цй 50 120 100 5 ;5

7 9286728

Нитрид алюминий 12,0-15,01. Авторское свидетельство СССР

Гидроокись алюминия 3,0-5,0 515315, кл. Н 05 В 3/1,

Серная кислота 0,0$-0,21976. Бентонит сырой 10,0-1,0

Бентонит обоженный Остальноеs 2. Рубин Г.К. Электропечи с

примем в качестве нитрида алюминиянагревателями из дисилицида молибвзят его порошок с размерами частицдана, 196, с.5-7.

5-20 мкм, предварительно термообработанный в водороде. . -3. Авторское свидетельство СССР

Источники информации по заявке К 2б2б9 7/2 -07,

принятые во внимание при экспертизекл. Н 05 В З/, 1981 .

Авторы

Даты

1982-05-15—Публикация

1980-03-27—Подача