15

Изобретение относится к черной металлургии и может быть использовано при изготовлении и эксплуатации рельсов подкрановых путей и путей для крановых тележек.

Цель изобретения - повышение долговечности, при одновременном снижении металлоемкости рельса.

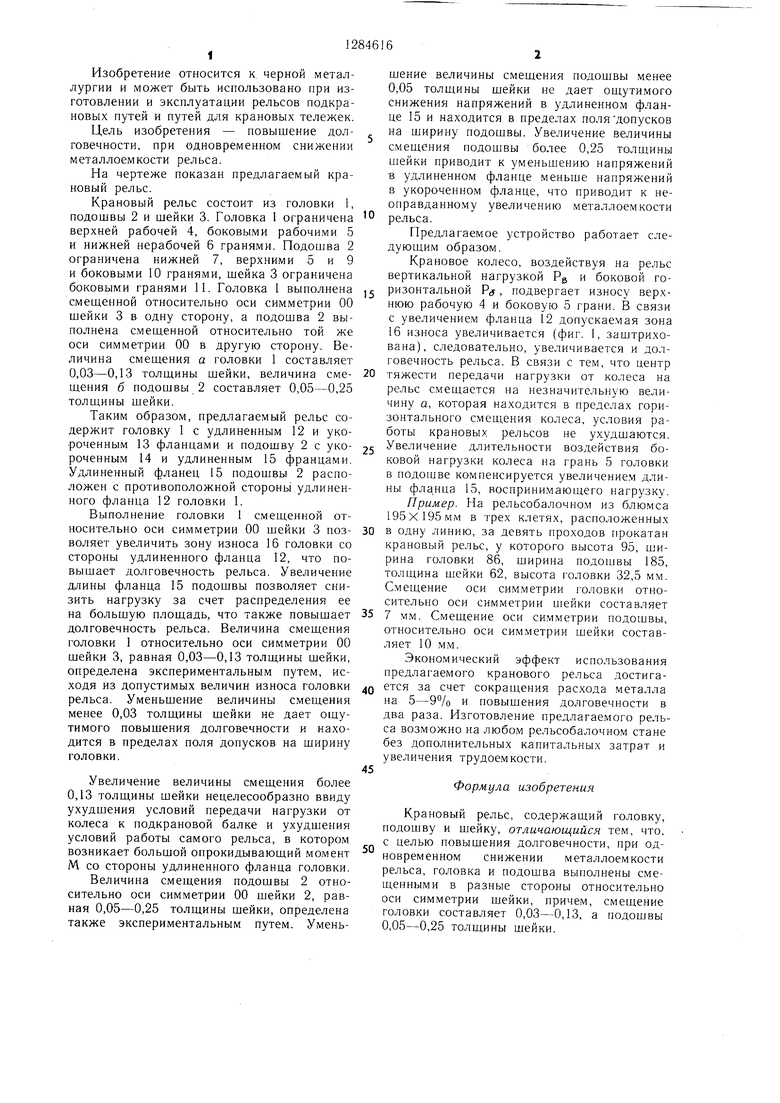

На чертеже показан предлагаемый крановый рельс.

Крановый рельс состоит из головки 1, подошвы 2 и шейки 3. Головка 1 ограничена верхней рабочей 4, боковыми рабочими 5 и нижней нерабочей 6 гранями. Подошва 2 ограничена нижней 7, верхними 5 и 9 и боковыми 10 гранями, шейка 3 ограничена боковыми гранями 11. Головка 1 выполнена смещенной относительно оси симметрии 00 шейки 3 в одну сторону, а подошва 2 выполнена смещенной относительно той же оси симметрии 00 в другую сторону. Величина смещения а головки 1 составляет 0,03-0,13 толщины шейки, величина сме- 20 щения б подошвы 2 составляет 0,05-0,25 толщины шейки.

Таким образом, предлагаемый рельс содержит головку 1 с удлиненным 12 и укороченным 13 фланцами и подошву 2 с уко- 25 роченным 14 и удлиненным 15 францами. Удлиненный фланец 15 подошвы 2 расположен с противоположной CTOpoHbi удлиненного фланца 12 головки 1.

Выполнение головки 1 смещенной относительно оси симметрии 00 шейки 3 поз- 30 воляет увеличить зону износа 16 головки со стороны удлиненного фланца 12, что повышает долговечность рельса. Увеличение длины фланца 15 подошвы позволяет снизить нагрузку за счет распределения ее

щение величины смещения подошвы менее 0,05 толщины щейки не дает ощутимого снижения напряжений в удлиненном фланце 15 и находится в пределах поля допусков на ширину подошвы. Увеличение величины смешения подошвы более 0,25 толщины щейки приводит к уменьшению напряжений в удлиненном фланце меньше напряжений в укороченном фланце, что приводит к не- оправданно.му увеличению металлоемкости рельса.

Предлагаемое устройство работает следующим образом.

Крановое колесо, воздействуя на рельс вертикальной нагрузкой Pg и боковой горизонтальной Pff , подвергает износу верхнюю рабочую 4 и боковую 5 грани. В связи с увеличение.м фланца 12 допускаемая зона 16 износа увеличивается (фиг. 1, заштрихована), следовательно, увеличивается и долговечность рельса. В связи с тем, что центр тяжести передачи нагрузки от колеса на рельс смещается на незначительную величину а, которая находится в пределах горизонтального смещения колеса, условия работы крановых рельсов не ухудшаются. Увеличение длительности воздействия боковой нагрузки колеса на грань 5 головки в подошве компенсируется увеличение.м длины фланца 15, восприни.мающего нагрузку.

Пример. На рельсобалочно.м из блю.мса 195x195 мм в трех клетях, расположенных в одну линию, за девять проходов прокатан крановый рельс, у которого высота 95, щи- рина головки 86, ширина подои вы 185, толщина шейки 62, высота головки 32,5 мм. Смещение оси симметрии головки относительно оси симметрии шейки составляет

на большую площадь, что также повыщает 35 7 мм. Смешение оси си.мметрии подошвы.

долговечность рельса. Величина смещения головки 1 относительно оси симметрии 00 шейки 3, равная 0,03-0,13 толщины щейки, определена экспериментальны.м путем, исходя из допустимых величин износа головки рельса. Уменьщение величины смещения менее 0,03 толщины щейки не дает ощутимого повышения долговечности и находится в пределах поля допусков на ширину головки.

относительно оси сим.метрии шейки составляет 10 мм.

Экономический эффект использования предлагаемого кранового рельса достига- 40 ется за счет сокращения расхода металла на 5-9% и повышения долговечности в два раза. Изготовление предлагае.мого рельса возможно на любом рельсобалочно.м стане без дополнительных капитальных затрат и увеличения трудоемкости.

Увеличение величины смещения более 0,13 толщины щейки нецелесообразно ввиду ухудщения условий передачи нагрузки от колеса к подкрановой балке и ухудшения условий работы самого рельса, в котором возникает больщой опрокидывающий .момент М со стороны удлиненного фланца головки.

Величина смещения подощвы 2 относительно оси симметрии 00 щейки 2, равная 0,05-0,25 толщины щейки, определена также экспериментальным путем. Умень

щение величины смещения подошвы менее 0,05 толщины щейки не дает ощутимого снижения напряжений в удлиненном фланце 15 и находится в пределах поля допусков на ширину подошвы. Увеличение величины смешения подошвы более 0,25 толщины щейки приводит к уменьшению напряжений в удлиненном фланце меньше напряжений в укороченном фланце, что приводит к не- оправданно.му увеличению металлоемкости рельса.

Предлагаемое устройство работает следующим образом.

Крановое колесо, воздействуя на рельс вертикальной нагрузкой Pg и боковой горизонтальной Pff , подвергает износу верхнюю рабочую 4 и боковую 5 грани. В связи с увеличение.м фланца 12 допускаемая зона 16 износа увеличивается (фиг. 1, заштрихована), следовательно, увеличивается и долговечность рельса. В связи с тем, что центр тяжести передачи нагрузки от колеса на рельс смещается на незначительную величину а, которая находится в пределах горизонтального смещения колеса, условия работы крановых рельсов не ухудшаются. Увеличение длительности воздействия боковой нагрузки колеса на грань 5 головки в подошве компенсируется увеличение.м длины фланца 15, восприни.мающего нагрузку.

Пример. На рельсобалочно.м из блю.мса 195x195 мм в трех клетях, расположенных в одну линию, за девять проходов прокатан крановый рельс, у которого высота 95, щи- рина головки 86, ширина подои вы 185, толщина шейки 62, высота головки 32,5 мм. Смещение оси симметрии головки относительно оси симметрии шейки составляет

7 мм. Смешение оси си.мметрии подошвы.

относительно оси сим.метрии шейки составляет 10 мм.

Экономический эффект использования предлагаемого кранового рельса достига- ется за счет сокращения расхода металла на 5-9% и повышения долговечности в два раза. Изготовление предлагае.мого рельса возможно на любом рельсобалочно.м стане без дополнительных капитальных затрат и увеличения трудоемкости.

Формула изобретения

Крановый рельс, содержащий головку, подощву и шейку, отличаюш,ийся тем, что, с целью повыщения долговечности, при одновременном снижении металлоемкости рельса, головка и подошва выполнены смещенными в разные стороны относительно оси симметрии шейки, причем, смещение головки составляет 0,03-0,13, а подощвы 0,05-0,25 толщины шейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подкрановый рельс | 1985 |

|

SU1355592A1 |

| Рельс | 1986 |

|

SU1437458A1 |

| Подкрановый рельс | 1985 |

|

SU1355591A1 |

| Рельс | 1989 |

|

SU1698335A1 |

| Способ термической обработки рельсов | 1987 |

|

SU1537698A1 |

| Способ термической обработки рельсов | 1987 |

|

SU1541289A1 |

| КРАНОВЫЙ РЕЛЬС | 1992 |

|

RU2022069C1 |

| Способ термической обработки рельсов | 1987 |

|

SU1502634A1 |

| Желобчатый бесшеечный рельс | 1989 |

|

SU1788116A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ РЕЛЬС | 1991 |

|

RU2013480C1 |

Изобретение относится к черной металлургии и может быть использовано при изготовлении и эксплуатации рельсов подкрановых путей и путей для крановых теле- keK. Цель изобретения - повышение долговечности при одновременном снижении металлоемкости рельса. Существо изобретения состоит в том, что в соответствии с асимметричной нагрузкой на крановый рельс он выполнен со смещением оси головки и оси шейки соответственно в разные стороны относительно оси шейки рельса на регламентированную величину. 1 ил. 00 4 О5

| Крановые рельсы | |||

| Приспособление для установки призм и т.п. при почвенной формовке и отливке весовых рычагов и иных предметов | 1926 |

|

SU4121A1 |

Авторы

Даты

1987-01-23—Публикация

1985-09-30—Подача