Изобретение относится к черной металлургии и может быть использовано при прокатке сортовых профилей.

Цель изобретения - снижение износа валков путем улучшения условий захвата раската валками.

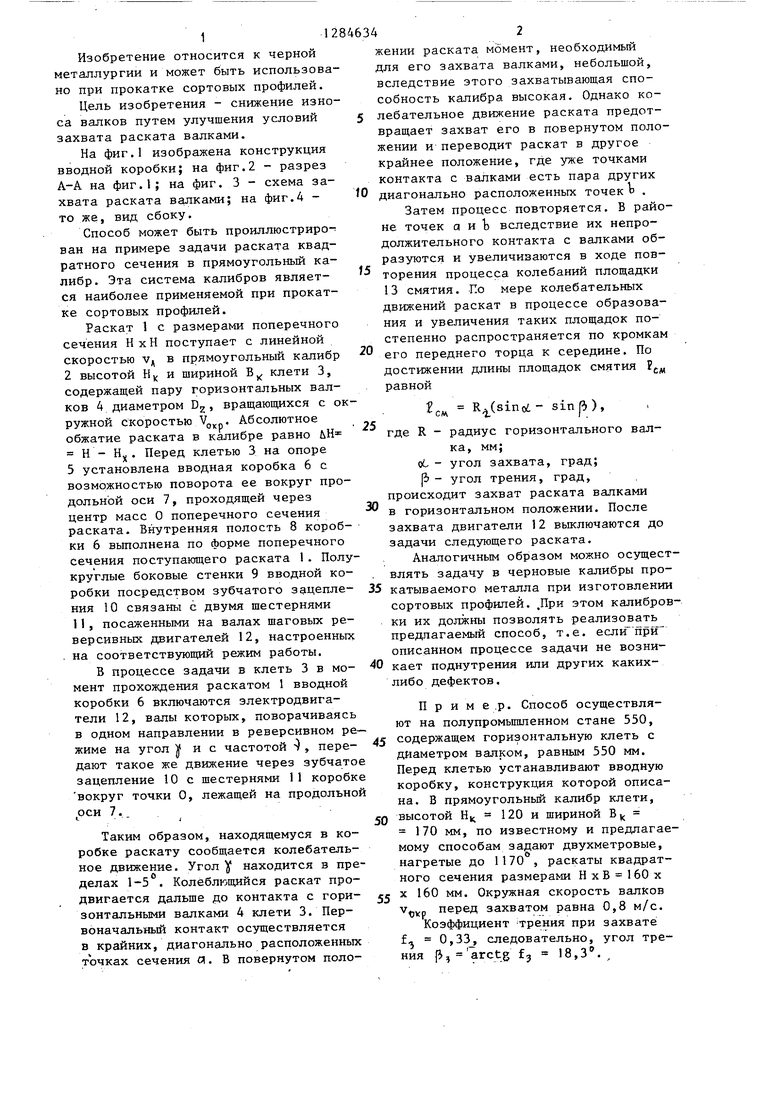

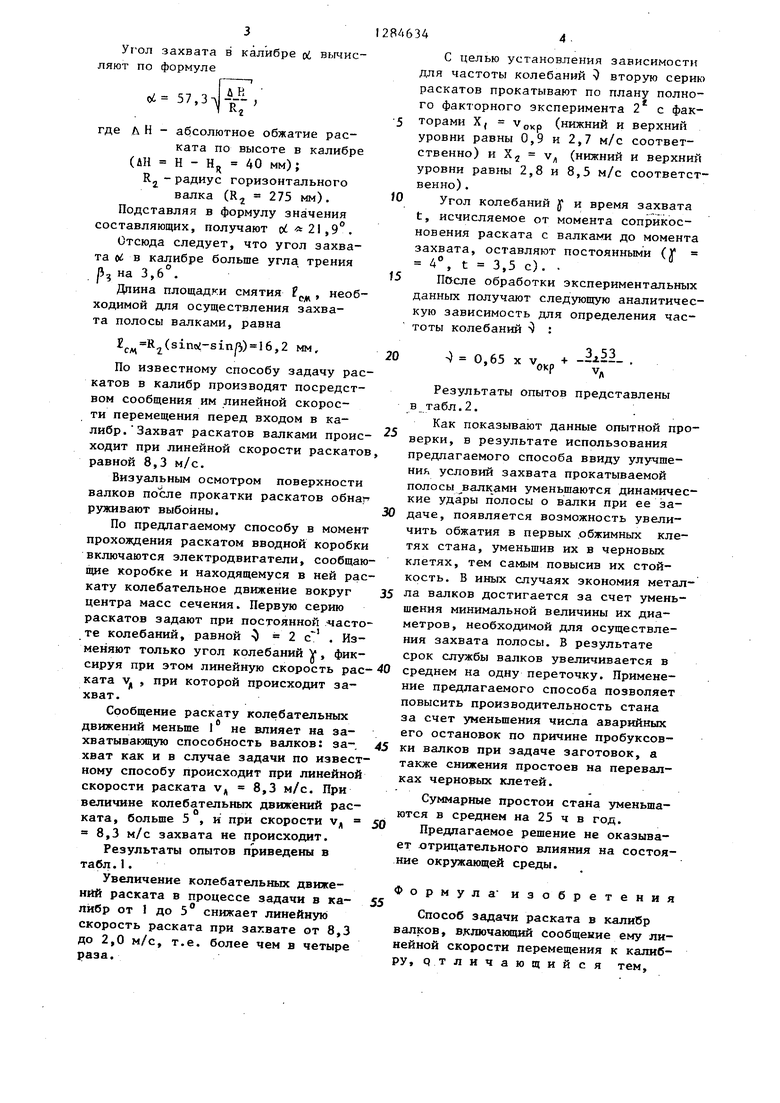

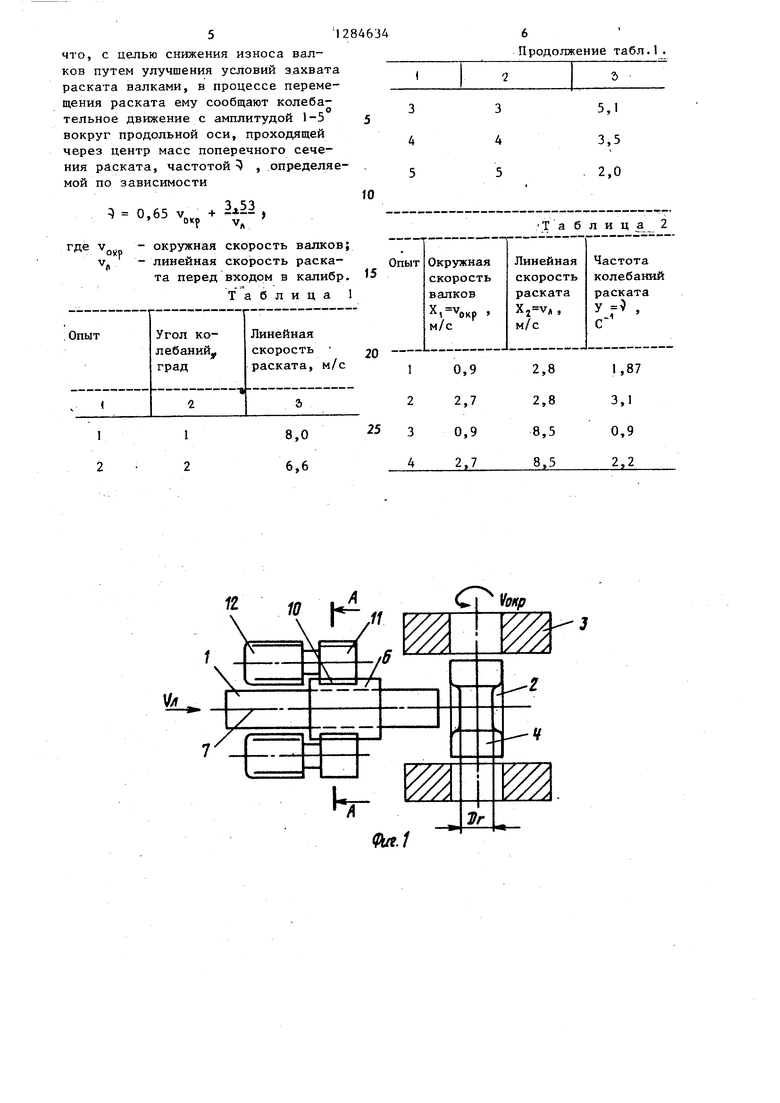

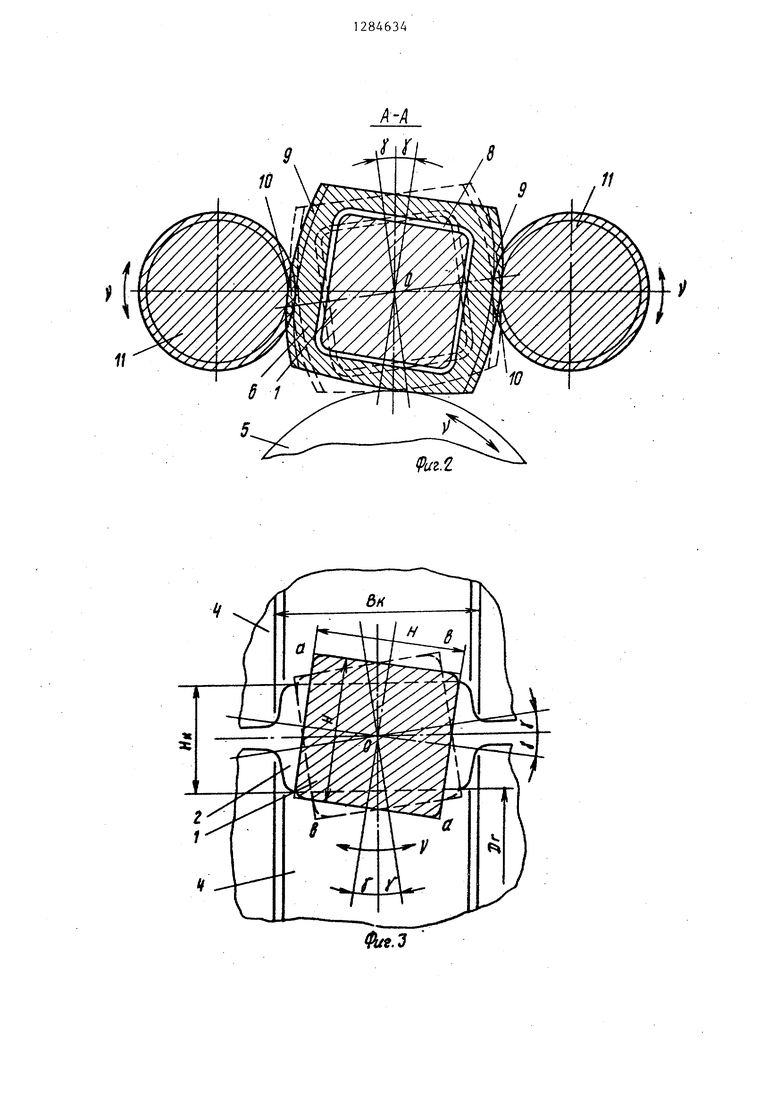

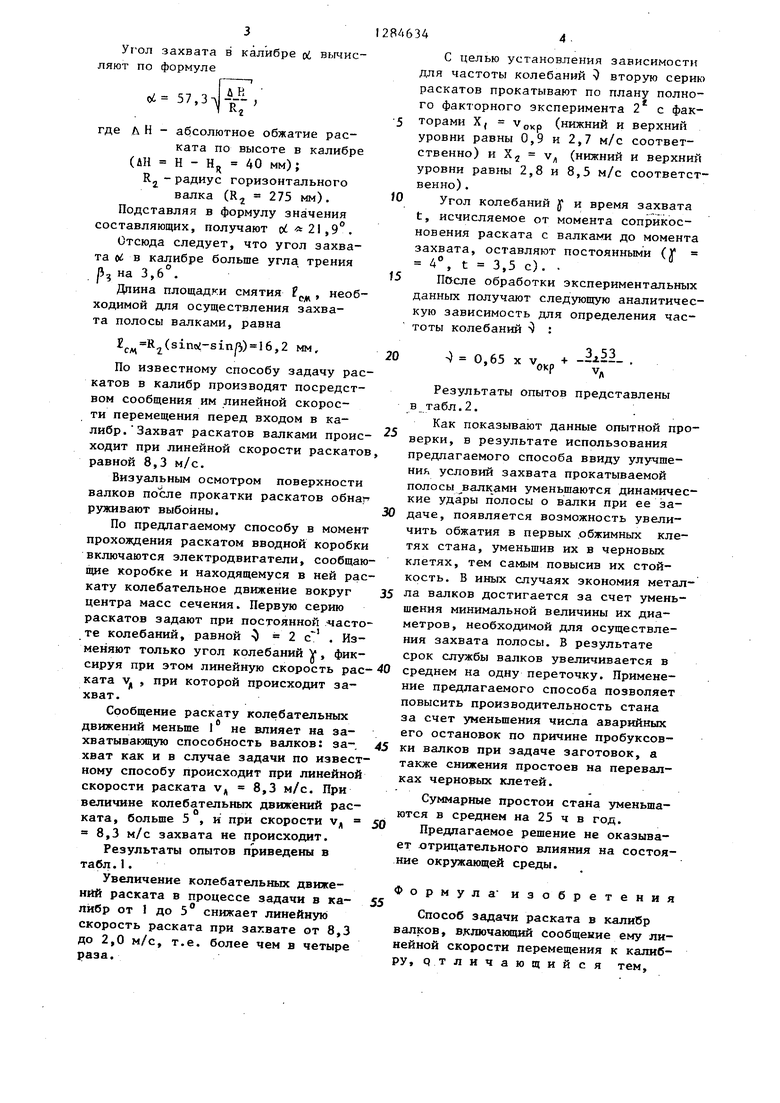

На фиг.1 изображена конструкция вводной коробки; на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - схема захвата раската валками; на фиг.4 - то же, вид сбоку.

Способ может быть проиллюстриро-; ван на примере задачи раската квадратного сечения в прямоугольный калибр. Эта система калибров является наиболее применяемой при прокатке сортовых профилей.

Раскат 1 с размерами поперечного сечения НхН поступает с линейной скоростью Уд в прямоугольный калибр 2 высотой Н и шириной В клети 3, содержащей пару горизонтальных валков 4 диаметром D, вращающихся с окружной скоростью Vg. Абсолютное обжатие раската в калибре равно &Н Н - Hj(. Перед клетью 3 на опоре 5 установлена вводная коробка 6 с возможностью поворота ее вокруг продольной оси 7, проходящей через центр масс О поперечного сечения раската. Внутренняя полость 8 коробки 6 вьтолнена по форме поперечного сечения поступающего раската 1. Полукруглые боковые стенки 9 вводной коробки посредством зубчатого зацепления 10 связаны с двумя щестернями 11, посаженными на валах щаговых реверсивных двигателей 12, настроенных . на соответствующий режим работы,

В процессе задачи в клеть 3 в момент прохождения раскатом 1 вводной коробки 6 включаются злектродвига- тели 12, валы которых, поворачиваясь в одном направлении в реверсивном ре-

Ш

15

20

25

30

35

40

женин раската момент, необходимый для его захвата валками, небольшой, вследствие этого захватывающая способность калибра высокая. Однако ко лебательное движение раската предот вращает захват его в повернутом пол жении и переводит раскат в другое крайнее положение, где уже точками контакта с валками есть пара других диагонально расположенных точек Ь .

Затем процесс повторяется. В рай не точек а и Ь вследствие их непродолжительного контакта с валками об разуются и увеличиваются в ходе пов торения процесса колебаний площадки 13 смятия. По мере колебательных движений раскат в процессе образова ния и увеличения таких площадок постепенно распространяется по кромка его переднего торца к середине. По достижении длины площадок смятия Р равной

см R(sinoi - sinp),

где R - радиус горизонтального валка, мм;

оС - угол захвата, град; (Ь - угол трения, град, происходит захват раската валками в горизонтальном положении. После захвата двигатели 12 выключаются до задачи следующего раската.

Аналогичным образом можно осущес влять задачу в черновые калибры про катываемого металла при изготовлени сортовых профилей. .При этом калибро ки их должны позволять реализовать предлагаемый способ, т.е. описанном процессе задачи не возникает поднутрения или других каких- либо дефектов.

П р и м е .р. Способ осуществляют на полупромьшшенном стане 550,

жиме на угол У и с частотой , пере- 45 содержащем горизонтальную клеть с дают такое же движение через зубчатое Диаметром валком, равным 550 мм. зацепление 10 с шестернями 11 коробке вокруг точки О, лежащей на продольной

Перед клетью устанавливают вводную коробку, конструкция которой описана. В прямоугольньй калибр клети.

оси 7.

- I

Таким образом, находящемуся в коробке раскату сообщается колебательное движение. Угол у находится в пределах 1-5 . Колеблющийся раскат продвигается дальше до контакта с горизонтальными валками 4 клети 3. Первоначальный контакт осуществляется в крайних, диагонально расположенных точках сечения ел. В повернутом поло

5

0

5

0

35

40

женин раската момент, необходимый для его захвата валками, небольшой, вследствие этого захватывающая способность калибра высокая. Однако колебательное движение раската предотвращает захват его в повернутом положении и переводит раскат в другое крайнее положение, где уже точками контакта с валками есть пара других диагонально расположенных точек Ь .

Затем процесс повторяется. В районе точек а и Ь вследствие их непродолжительного контакта с валками образуются и увеличиваются в ходе повторения процесса колебаний площадки 13 смятия. По мере колебательных движений раскат в процессе образования и увеличения таких площадок постепенно распространяется по кромкам его переднего торца к середине. По достижении длины площадок смятия Р, равной

см R(sinoi - sinp),

где R - радиус горизонтального валка, мм;

оС - угол захвата, град; (Ь - угол трения, град, происходит захват раската валками в горизонтальном положении. После захвата двигатели 12 выключаются до задачи следующего раската.

Аналогичным образом можно осуществлять задачу в черновые калибры прокатываемого металла при изготовлении сортовых профилей. .При этом калибровки их должны позволять реализовать предлагаемый способ, т.е. описанном процессе задачи не возникает поднутрения или других каких- либо дефектов.

содержащем горизонтальную клеть с Диаметром валком, равным 550 мм.

Перед клетью устанавливают вводную коробку, конструкция которой описана. В прямоугольньй калибр клети.

высотой Нц 120 и шириной В .

170 мм, по известному и предлагаемому способам задают двухметровые, нагретые до 1170 , раскаты квадратного сечения размерами Н х В 160 х

X 160 мм. Окружная скорость валков перед захватом равна 0,8 м/с. Коэффициент трения при захвате f 0,33, следовательно, угол трения {i, arctg fj 18,3.

Угол захвата в калибре ляют по формуле

, ... „ juR oi 57, ;

1

где Д Н - абсолютное обжатие раската по высоте в калибре (АН Н - Н 40 мм);

R- - радиус горизонтального

валка (Rj 275 мм). Подставляя в формулу значения составляющих, получают о - 21 ,9 .

Отсюда следует, что угол захвата w; в калибре больше угла, трения flg на 3,6 .

Длина площадки смятия f , необходимой для осуществления захвата полосы валками, равна

(,R(sinoi-sinp) 16,2 мм,

По известному способу задачу раскатов в калибр производят посредством сообщения им линейной скорости перемещения перед входом в калибр. Захват раскатов валками проис- ходит при линейной скорости раскатов равной 8,3 м/с.

Визуальным осмотром поверхности валков после прокатки раскатов обнап руживают выбоины.

По предлагаемому способу в момент прохождения раскатом вводной коробки включаются электродвигатели, сообщающие коробке и находящемуся в ней раскату колебательное движение вокруг центра масс сечения. Первую серию раскатов задают при постоянной .частоте колебаний, равной - 2 с . Изменяют только угол колебаний У, фиксируя при этом линейную скорость рас

ката v , при которой происходит захват.

Сообщение раскату колебательных движений меньше 1 не влияет на захватывающую способность валков: за-. хват как и в случае задачи по известному способу происходит при линейной скорости раската v 8,3 м/с. При величине колебательных движений раската, больше 5, и при скорости v, 8,3 м/с захвата не происходит.

Результаты опытов приведены в табл.1.

Увеличение колебательных движений раската в процессе задачи в ка- либр от 1 до 5° снижает линейную скорость раската при захвате от 8,3 до 2,0 м/с, т.е. более чем в четыре раза.

С целью установления зависимости для частоты колебаний ) вторую серию раскатов прокатывают по плану полного факторного эксперимента 2 с факторами X, (нижний и верхний уровни равны 0,9 и 2,7 м/с соответственно) и Xj Vy, (нижний и верхний уровни pasifti 2,8 и 8,5 м/с соответственно) .

Угол колебаний у и время захвата t, исчисляемое от момента соприкосновения раската с валками до момента захвата, оставляют постоянными (у 4°, t 3,5 с). .

Пйсле обработки экспериментальных данных получают следующую аналитическую зависимость для определения частоты колебаний :

J 0,65 X V

окр

.

Результаты опытов представлены в табл.2.

Как показывают данные опытной прверки, в результате использования предлагаемого способа ввиду улучшения условий захвата прокатываемой полосы валками уменьшаются динамичекие удары п олосы о валки при ее задаче, появляется возможность увеличить обжатия в первых обжимных клетях стана, уменьшив их в черновых клетях, тем самым повысив их стойкость. В иных случаях экономия метала валков достигается за счет умень шення минимальной величины их диаметров, необходимой для осуществления захвата полосы. В результате срок службы валков увеличивается в среднем на одну переточку. Применение предлагаемого способа позволяет повысить производительность стана за счет уменьшения числа аварийных его остановок по причине пробуксовки валков при задаче заготовок, а также снижения простоев на перевалках черновых клетей.

Суммарные простои стана уменьшаются в среднем на 25 ч в год.

Предлагаемое решение не оказывает отрицательного влияния на состояние окружающей среды.

Формула изобретения

Способ задачи раската в калибр валков, включакмций сообщение ему линейной скорости перемещения к калибру, ртличающийся тем.

10

11

ipuz.t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реверсивной штучной прокатки сортовых профилей | 1985 |

|

SU1258519A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ С ИСПОЛЬЗОВАНИЕМ ТРЕХВАЛКОВЫХ КЛЕТЕЙ НА КРУПНОСОРТОВЫХ И РЕЛЬСОБАЛОЧНЫХ СТАНАХ | 2005 |

|

RU2295405C1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ прокатки заготовок | 1990 |

|

SU1779416A1 |

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

| Способ прокатки сортовых профилей | 1989 |

|

SU1623803A1 |

| Способ задачи раскатов при прокатке в клети трио | 1991 |

|

SU1811921A1 |

Изобретение относится к прокатке и южет быть использовано при из готовлении сортовых профилей. Цель изобретения - снижение износа валков путем улучшения условий захвата раската валками. Способ состоит в том, что в процессе задачи в калибр раскату сообщают колебательное движение с амплитудой 1-5° вркруг продольной оси, проходящей через центр масс поперечного сечения раската. При этом частота колебаний определяется по зависимости: 0,65 ,53/Y, ,| где Vg - окружная скорость валков; Уд - линейная скорость валков. 4ил., 2 табл. СЛ С

.J

Редактор М.Бланар

Составитель М.Коровина

Техред М.Коданич Корректор А.Зимокосов

Заказ 7499/9 Тираж 481 -Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводстненно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Прокйтнре производство: Сб | |||

| на- учн | |||

| трудов /Под ред А.П.Чекмарева | |||

| М.: Металлургия, 1969, т | |||

| Солесос | 1922 |

|

SU29A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1987-01-23—Публикация

1985-05-31—Подача