Изобретение относится к литью под давлением и может быть использовано для управления процессом прессования в машине литья под давлением по оперативно выявляемым показателям качества получаемой продукции.

Цель изобретения - повышение производительности за счет контроля состояния расплава.

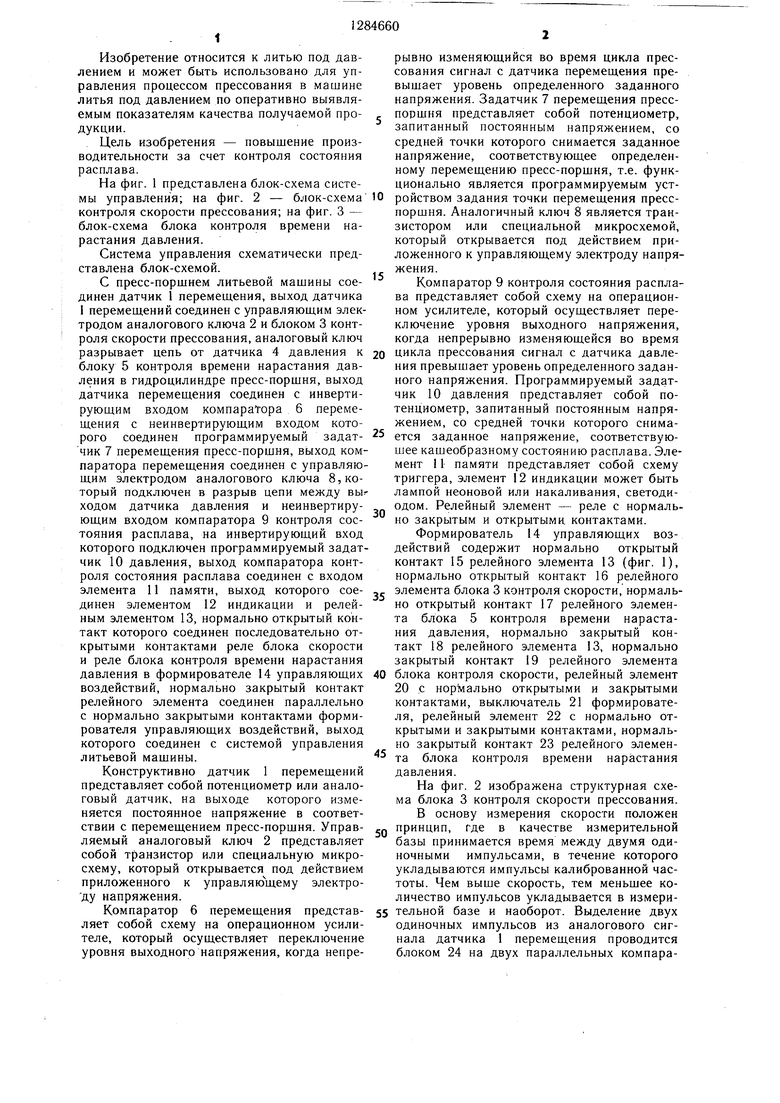

На фиг. 1 представлена блок-схема систерывно изменяющийся во время цикла прессования сигнал с датчика перемещения превышает уровень определенного заданного напряжения. Задатчик 7 перемещения пресс- поршня представляет собой потенциометр, запитанный постоянным напряжением, со средней точки которого снимается заданное напряжение, соответствующее определенному перемещению пресс-поршня, т.е. функционально является программируемым устмы управления; на фиг. 2 - блок-схема Ю ройством задания точки перемещения пресс- контроля скорости прессования; на фиг. 3 - поршня. Аналогичный ключ 8 является тран- блок-схема блока контроля времени нарастания давления.

Система управления схематически представлена блок-схемой.

15

зистором или специальной микросхемой, который открывается под действием приложенного к управляющему электроду напряжения.

15

Компаратор 9 контроля состояния распла ва представляет собой схему на операционном усилителе, который осуществляет переключение уровня выходного напряжения, когда непрерывно изменяющейся во время

С пресс-поршнем литьевой машины соединен датчик 1 перемещения, выход датчика 1 перемещений соединен с управляющим электродом аналогового ключа 2 и блоком 3 контроля скорости прессования, аналоговый ключ разрывает цепь от датчика 4 давления к 20 цикла прессования сигнал с датчика давле- блоку 5 контроля времени нарастания дав- ния превышает уровень определенного задан- ления в гидроцилиндре пресс-поршня, выход датчика перемещения соединен с инвертирующим входом компаратора 6 перемещения с неинвертирующим входом кото рого соединен программируемый задат чик 7 перемещения пресс-поршня, выход комг- 25

ного напряжения. Программируемый задат- чик 10 давления представляет собой потенциометр, запитанный постоянным напряжением, со средней точки которого снимается заданное напряжение, соответствую- шее кашеобразному состоянию расплава. Элемент 11 памяти представляет собой схему триггера, элемент 12 индикации может быть лампой неоновой или накаливания, светодипаратора перемещения соединен с управляющим электродом аналогового ключа 8, который подключен в разрыв цепи между выг

ного напряжения. Программируемый задат- чик 10 давления представляет собой потенциометр, запитанный постоянным напряжением, со средней точки которого снимается заданное напряжение, соответствую- шее кашеобразному состоянию расплава. Элемент 11 памяти представляет собой схему триггера, элемент 12 индикации может быть лампой неоновой или накаливания, светодиходом датчика давления и неинвертиру- одом. Релейный элемент - реле с нормальющим входом компаратора 9 контроля состояния расплава, на инвертирующий вход которого подключен программируемый задат- чик 10 давления, выход компаратора контроля состояния расплава соединен с входом элемента 11 памяти, выход которого соединен элементом 12 индикации и релейным элементом 13, нормально открытый контакт которого соединен последовательно открытыми контактами реле блока скорости и реле блока контроля времени нарастания

35

но закрытым и открытыми контактами.

Формирователь 14 управляющих воздействий содержит нормально открытый контакт 15 релейного элемента 13 (фиг. 1), нормально открытый контакт 16 релейного элемента блока 3 контроля скорости, нормально открытый контакт 17 релейного элемента блока 5 контроля времени нарастания давления, нормально закрытый контакт 18 релейного элемента 13, нормально закрытый контакт 19 релейного элемента

давления в формирователе 14 управляющих 40 блока контроля скорости, релейный элемент воздействий, нормально закрытый контакт 20 с нормально открытыми и закрытыми релейного элемента соединен параллельно контактами, выключатель 21 формировате- с нормально закрытыми контактами форми- ля, релейный элемент 22 с нормально от- рователя управляющих воздействий, выход крытыми и закрытыми контактами, нормаль- которого соединен с системой управления но закрытый контакт 23 релейного элемен та блока контроля времени нарастания давления.

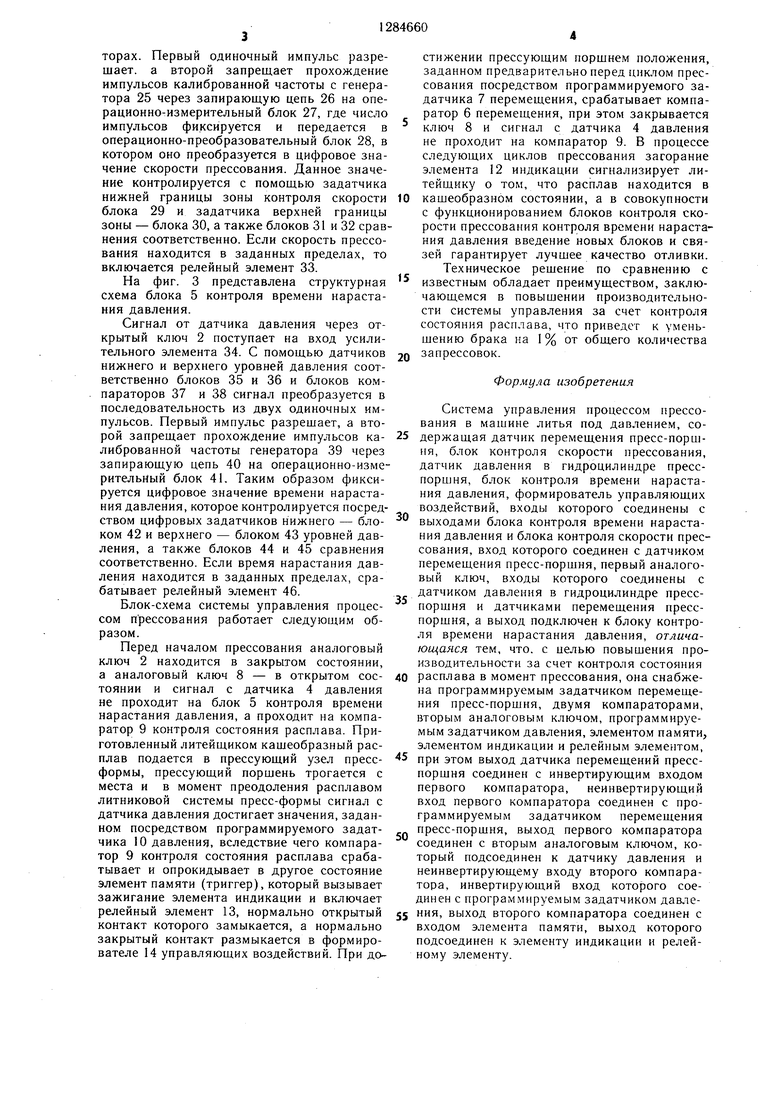

На фиг. 2 изображена структурная схема блока 3 контроля скорости прессования. В основу измерения скорости положен CQ принцип, где в качестве измерительной базы принимается время между двумя одиночными импульсами, в течение которого укладываются импульсы калиброванной частоты. Чем выше скорость, тем меньшее количество импульсов укладывается в измериКомпаратор 6 перемещения представ- 55 тельной базе и наоборот. Выделение двух ляет собой схему на операционном усили- одиночных импульсов из аналогового сигнала датчика 1 перемещения проводится блоком 24 на двух параллельных компаралитьевои мащины.

Конструктивно датчик 1 перемещений представляет собой потенциометр или аналоговый датчик, на выходе которого изменяется постоянное напряжение в соответствии с перемещением пресс-поршня. Управляемый аналоговый ключ 2 представляет собой транзистор или специальную микросхему, который открывается под действием приложенного к управляю щему электро- ду напряжения.

теле, который осуществляет переключение уровня выходного напряжения, когда непрерывно изменяющийся во время цикла прессования сигнал с датчика перемещения превышает уровень определенного заданного напряжения. Задатчик 7 перемещения пресс- поршня представляет собой потенциометр, запитанный постоянным напряжением, со средней точки которого снимается заданное напряжение, соответствующее определенному перемещению пресс-поршня, т.е. функционально является программируемым уст ройством задания точки перемещения пресс- поршня. Аналогичный ключ 8 является тран-

ройством задания точки перемещения пресс- поршня. Аналогичный ключ 8 является тран-

зистором или специальной микросхемой, который открывается под действием приложенного к управляющему электроду напряжения.

Компаратор 9 контроля состояния расплава представляет собой схему на операционном усилителе, который осуществляет переключение уровня выходного напряжения, когда непрерывно изменяющейся во время

цикла прессования сигнал с датчика давле- ния превышает уровень определенного задан-

20 цикла прессования сигнал с датчика давле- ния превышает уровень определенного задан- 25

ного напряжения. Программируемый задат- чик 10 давления представляет собой потенциометр, запитанный постоянным напряжением, со средней точки которого снимается заданное напряжение, соответствую- шее кашеобразному состоянию расплава. Элемент 11 памяти представляет собой схему триггера, элемент 12 индикации может быть лампой неоновой или накаливания, светоди

но закрытым и открытыми контактами.

Формирователь 14 управляющих воздействий содержит нормально открытый контакт 15 релейного элемента 13 (фиг. 1), нормально открытый контакт 16 релейного элемента блока 3 контроля скорости, нормально открытый контакт 17 релейного элемента блока 5 контроля времени нарастания давления, нормально закрытый контакт 18 релейного элемента 13, нормально закрытый контакт 19 релейного элемента

торах. Первый одиночный импульс разрешает, а второй запрещает прохождение импульсов калиброванной частоты с генератора 25 через запирающую цепь 26 на опе- рационно-измерительный блок 27, где число импульсов фиксируется и передается в операционно-преобразовательный блок 28, в котором оно преобразуется в цифровое значение скорости прессования. Данное значение контролируется с помощью задатчика нижней границы зоны контроля скорости блока 29 и задатчика верхней границы зоны - блока 30, а также блоков 31 и 32 сравнения соответственно. Если скорость прессования находится в заданных пределах, то включается релейный элемент 33.

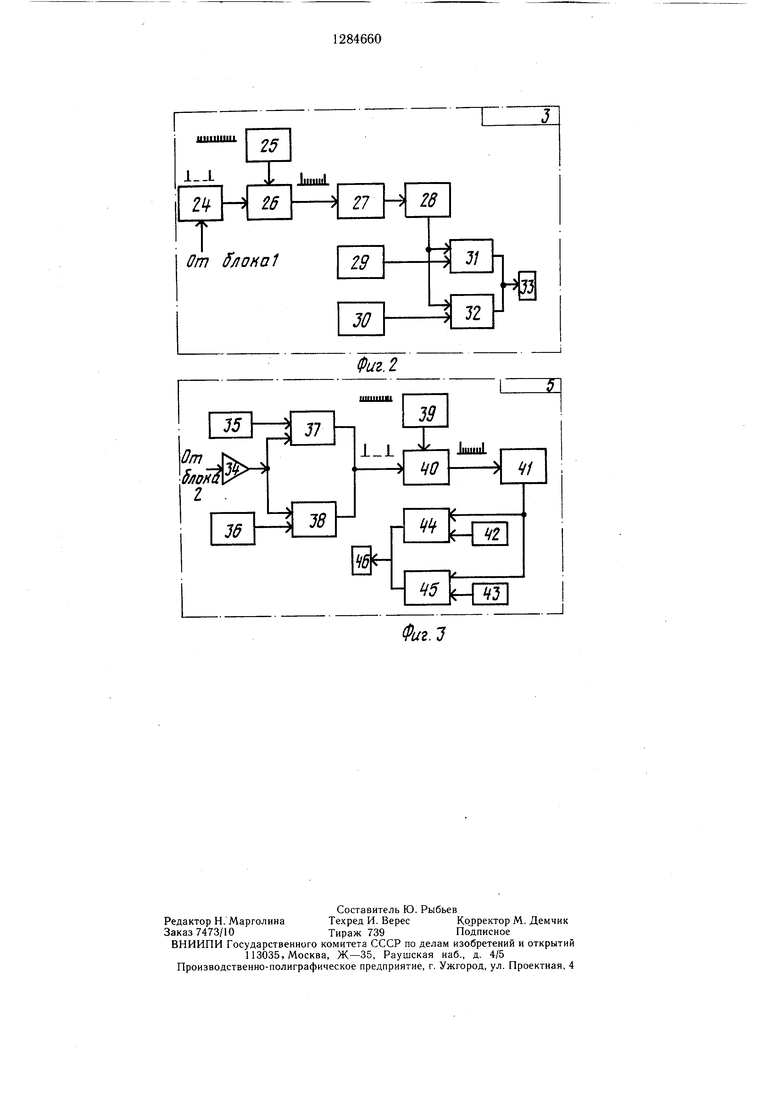

На фиг. 3 представлена структурная схема блока 5 контроля времени нарастания давления.

Сигнал от датчика давления через открытый ключ 2 поступает на вход усилительного элемента 34. С помощью датчиков нижнего и верхнего уровней давления соответственно блоков 35 и 36 и блоков компараторов 37 и 38 сигнал преобразуется в последовательность из двух одиночных импульсов. Первый импульс разрешает, а второй запрещает прохождение импульсов калиброванной частоты генератора 39 через запирающую цепь 40 на операционно-изме- рительный блок 41. Таким образом фиксируется цифровое значение времени нарастания давления,которое контролируется посредством цифровых задатчиков нижнего - блоком 42 и верхнего - блоком 43 уровней давления, а также блоков 44 и 45 сравнения соответственно. Если время нарастания давления находится в заданных пределах, срабатывает релейный элемент 46.

Блок-схема системы управления процессом прессования работает следующим образом.

Перед началом прессования аналоговый ключ 2 находится в закрытом состоянии, а аналоговый ключ 8 - в открытом состоянии и сигнал с датчика 4 давления не проходит на блок 5 контроля времени нарастания давления, а проходит на компаратор 9 контроля состояния расплава. Приготовленный литейщиком кащеобразный расплав подается в прессующий узел пресс- формы, прессующий поршень трогается с места и в момент преодоления расплавом литниковой системы пресс-формы сигнал с датчика давления достигает значения, заданном посредством программируемого задатчика 10 давления, вследствие чего компаратор 9 контроля состояния расплава срабатывает и опрокидывает в другое состояние элемент памяти (триггер), который вызывает зажигание элемента индикации и включает

релейный элемент 13, нормально открытый выход второго компаратора соединен с

контакт которого замыкается, а нормальновходом элемента памяти, выход которого

закрытый контакт размыкается в формиро-подсоединен к элементу индикации и релейвателе 14 управляющих воздействий. При до-ному элементу.

стижении прессующим порщнем положения, заданном предварительно перед циклом прессования посредством программируемого задатчика 7 перемещения, срабатывает компаратор 6 перемещения, при этом закрывается

ключ 8 и сигнал с датчика 4 давления не проходит на компаратор 9. В процессе следующих циклов прессования загорание элемента 12 индикации сигнализирует литейщику о том, что расплав находится в

кашеобразном состоянии, а в совокупности с функционированием блоков контроля скорости прессования контроля времени нарастания давления введение новых блоков и связей гарантирует лучщее качество отливки. Техническое решение по сравнению с известным обладает преимуществом, заключающемся в повышении производительности системы управления за счет контроля состояния расплава, что приведет к уменьшению брака на 1 % от общего количества

запрессовок.

Формула изобретения

5

5

Система управления процессом прессования в машине литья под давлением, содержащая датчик перемещения пресс-поршня, 6vTOK контроля скорости прессования, датчик давления в гидроцилиндре пресс- поршня, блок контроля времени нарастания давления, формирователь управляющих воздействий, входы которого соединены с

выходами блока контроля времени нарастания давления и блока контроля скорости прессования, вход которого соединен с датчико.м перемещения пресс-поршня, первый аналоговый ключ, входы которого соединены с датчиком давления в гидроцилиндре пресс- поршня и датчиками перемешения пресс- поршня, а выход подключен к блоку контроля времени нарастания давления, отличающаяся тем, что. с целью повышения производительности за счет контроля состояния

0 расплава в момент прессования, она снабжена программируемым задатчиком перемещения пресс-поршня, двумя компараторами, вторым аналоговым ключом, программируемым задатчиком давления, элементом памяти, элементом индикации и релейным элементом, при этом выход датчика перемещений пресс- порщня соединен с инвертирующим входом первого компаратора, неинвертирующий вход первого компаратора соединен с программируемым задатчиком перемещения пресс-поршня, выход первого компаратора соединен с вторым аналоговым ключом, который подсоединен к датчику давления и неинвертирующему входу второго компаратора, инвертирующий вход которого соединен с программируемым задатчиком давле5

0

Т.

От олона1

Фиг. 2

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом прессования в машине литья под давлением | 1985 |

|

SU1284659A1 |

| Система управления процессом прессования в машине литья под давлением | 1984 |

|

SU1186375A1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1986 |

|

SU1341208A1 |

| Устройство для автоматического регулирования температуры нагрева заготовок в производственном комплексе индукционная печь-пресс | 1987 |

|

SU1453625A1 |

| Система управления процессом прессования в машине литья под давлением | 1983 |

|

SU1098661A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU900965A1 |

| Устройство для управления шаговым двигателем | 1983 |

|

SU1098099A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕТАНА И ДРУГИХ ГОРЮЧИХ ГАЗОВ | 1991 |

|

RU2013565C1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Устройство защиты и автоматики распределительной подстанции | 1988 |

|

SU1584023A1 |

Изобретение относится к управлению машиной литья под давлением . Цель изобретения - повышение производительности за счет контроля состояния расплава. Суш.е- ство изобретения заключается в том, что при подаче расплава в прессуюший узел пресс-формы и продвижении прессуюшего поршня сигнал с датчика 4 давления достигает значения, заданного задатчиком 10 давления, вследствие чего компаратор 9 контроля состояния расплава срабатывает и переводит в другое состояние элемент 11 памяти. Сигнал с элемента памяти включает релейный элемент 13, в результате чего в формирователе 14 замыкается нормально- открытый контакт и размыкается нормально закрытый контакт. При достижении прес- суюш,им поршнем положения, заданным задатчиком 7 перемеш,ения, срабатывает компаратор 6, при этом закрывается ключ 8 и сигнал с датчика 4 давления не проходит на компаратор 9. В процессе следую- ших циклов прессования загорание элемента 12 индикации сигнализирует о том, что расплав находится в кашеобразном состоя- а НИИ. 3 ил. (Л ГС 00 и О5 а Фиг.1

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-01-23—Публикация

1985-05-12—Подача