Изобретение относится к литью под давлением и может быть использовано для управления процессом прессования в машине литья под давлением по оперативно выявляемым косвенным показателям качества получаемой продукции.

Цель изобретения - повышение производительности.

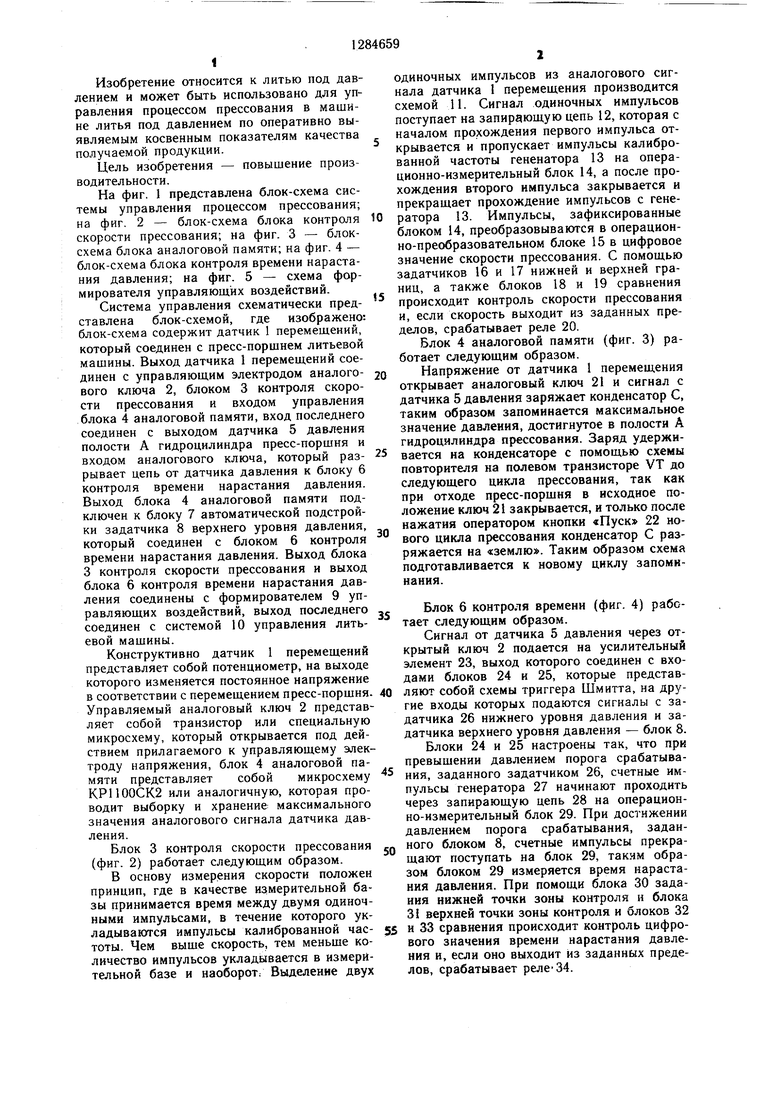

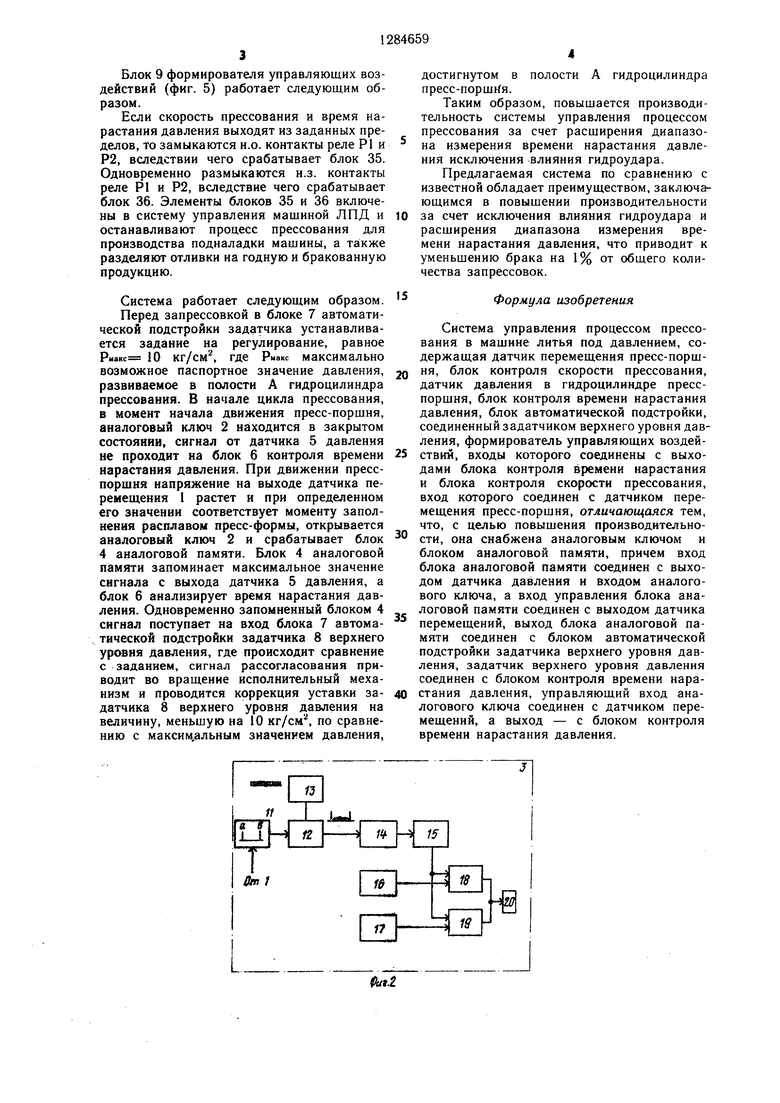

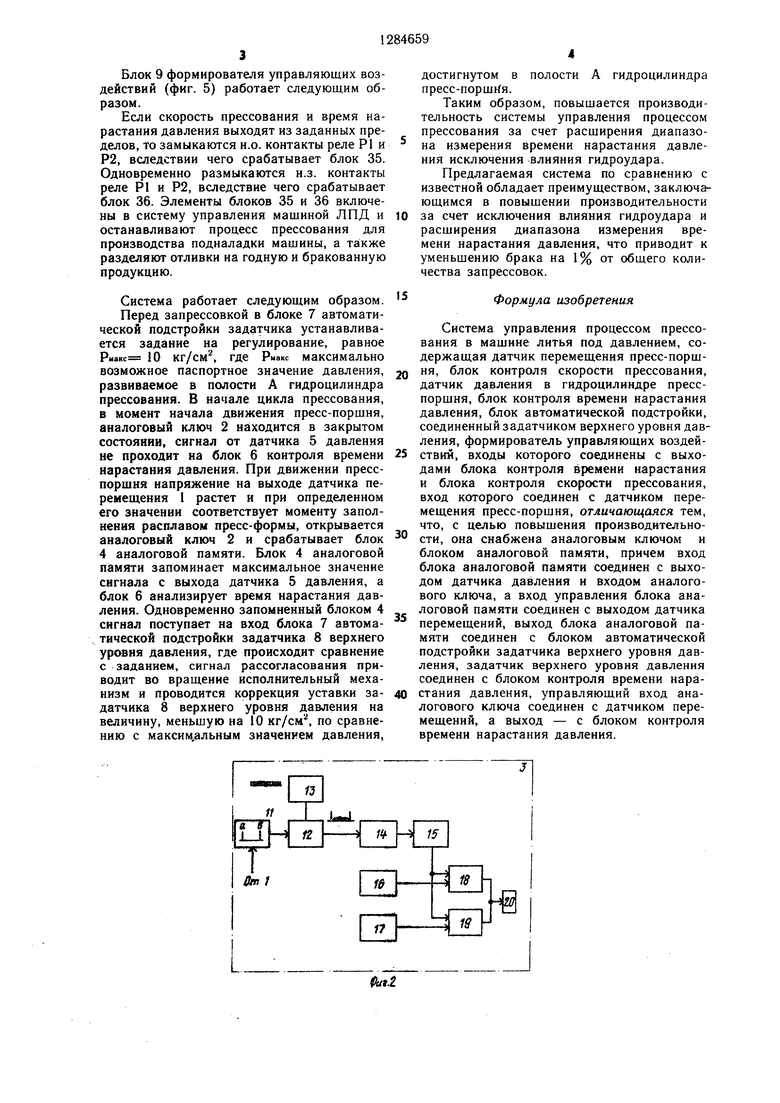

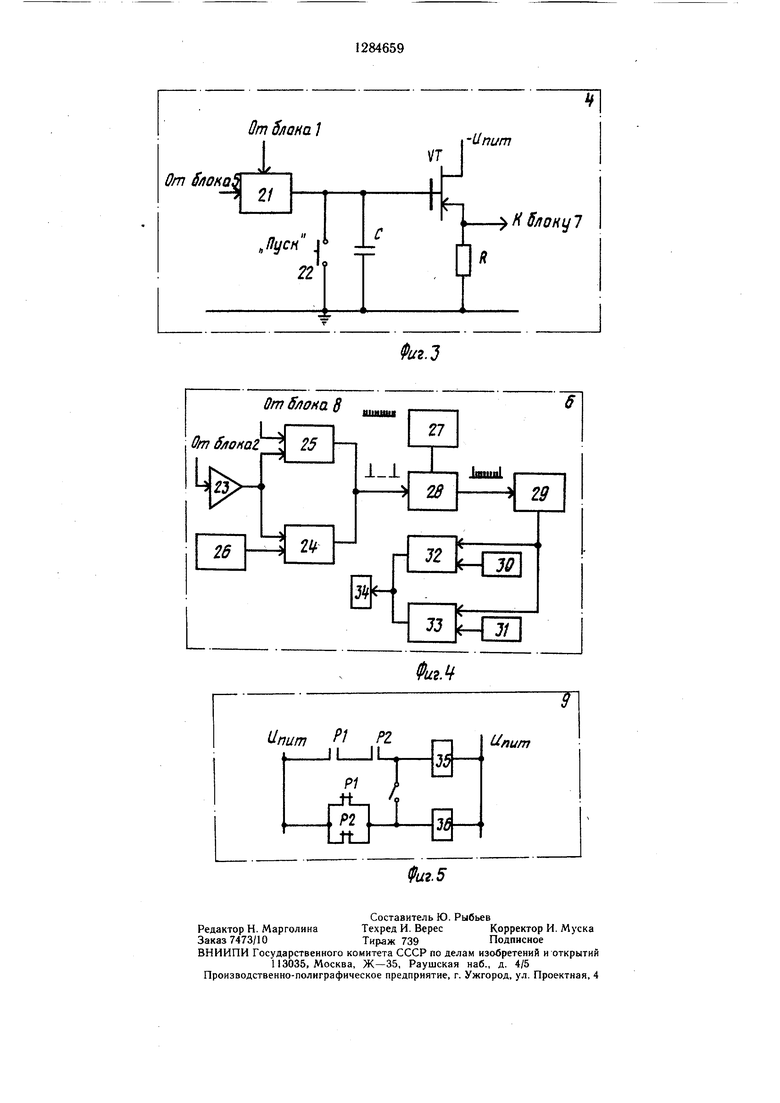

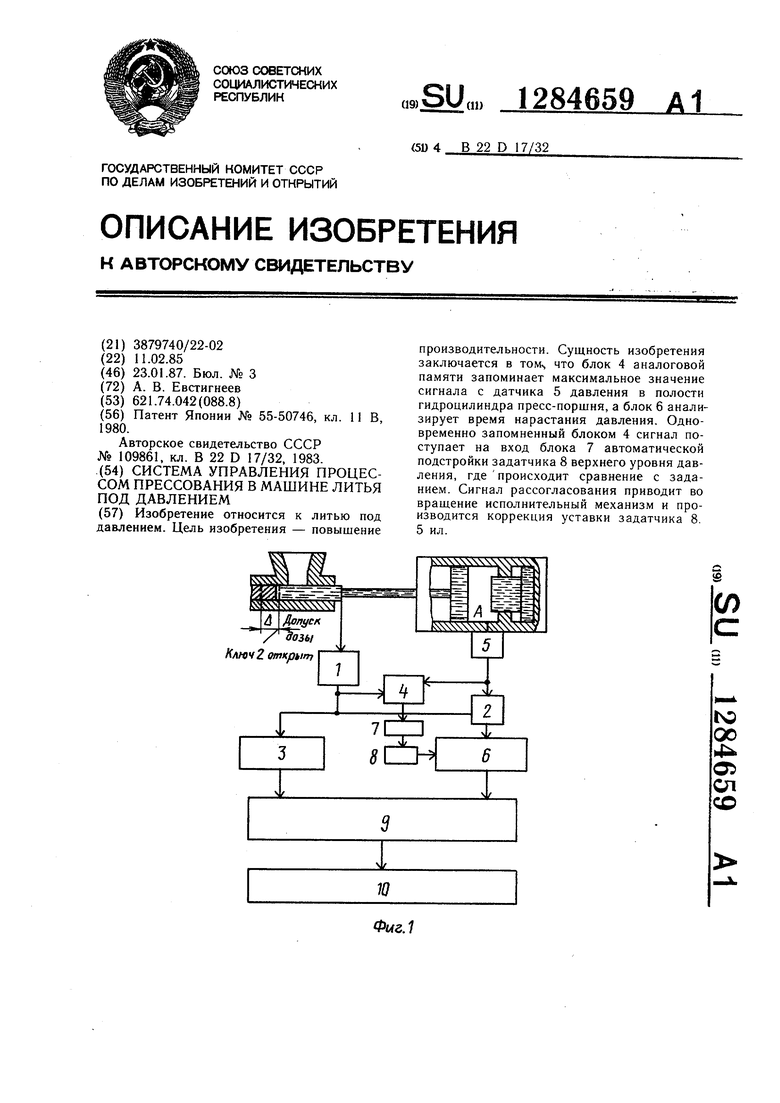

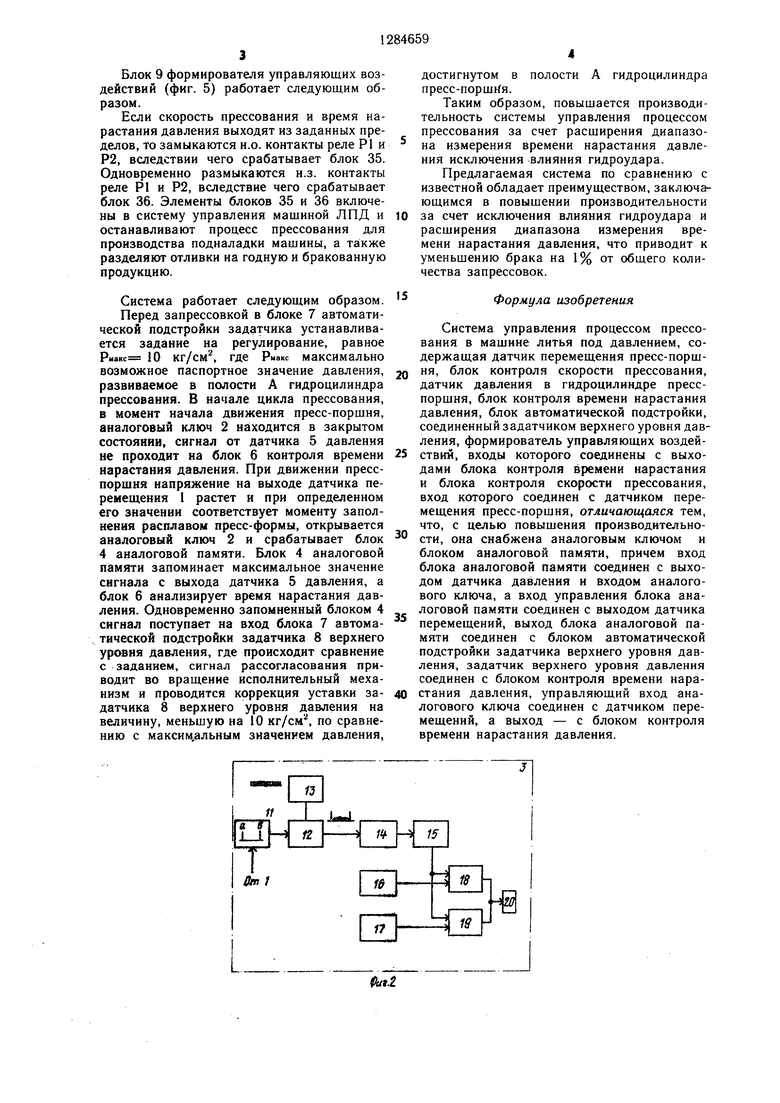

На фиг. 1 представлена блок-схема системы управления процессом прессования; на фиг. 2 - блок-схема блока контроля скорости прессования; на фиг. 3 - блок- схема блока аналоговой памяти; на фиг. 4 - блок-схема блока контроля времени нарастания давления; на фиг. 5 - схема формирователя управляющих воздействий.

Система управления схематически представлена блок-схемой, где изображено: блок-схема содержит датчик 1 перемещений, который соединен с пресс-поршнем литьевой машины. Выход датчика 1 перемещений соединен с управляюш,им электродом аналогового ключа 2, блоком 3 контроля скорости прессования и входом управления блока 4 аналоговой памяти, вход последнего соединен с выходом датчика 5 давления полости А гидроцилиндра пресс-поршня и входом аналогового ключа, который разрывает цепь от датчика давления к блоку 6 контроля времени нарастания давления. Выход блока 4 аналоговой памяти подключен к блоку 7 автоматической подстройки задатчика 8 верхнего уровня давления, который соединен с блоком 6 контроля времени нарастания давления. Выход блока 3 контроля скорости прессования и выход блока 6 контроля времени нарастания давления соединены с формирователем 9 управляющих воздействий, выход последнего соединен с системой 10 управления литьевой машины.

Конструктивно датчик 1 перемещений представляет собой потенциометр, на выходе которого изменяется постоянное напряжение в соответствии с перемещением пресс-поршня- Управляемый аналоговый ключ 2 представляет собой транзистор или специальную микросхему, который открывается под действием прилагаемого к управляющему электроду напряжения, блок 4 аналоговой памяти представляет собой микросхему КРПООСК2 или аналогичную, которая проводит выборку и хранение максимального значения аналогового сигнала датчика давления.

Блок 3 контроля скорости прессования (фиг. 2) работает следующим образом.

В основу измерения скорости положен принцип, где в качестве измерительной базы принимается время между двумя одиночными импульсами, в течение которого укладываются импульсы калиброванной частоты. Чем выше скорость, тем меньше количество импульсов укладывается в измерительной базе и наоборот Выделение двух

одиночных импульсов из аналогового сигнала датчика 1 перемещения производится схемой 11. Сигнал одиночных импульсов поступает на запирающую цепь 12, которая с началом прохождения первого импульса открывается и пропускает импульсы калиброванной частоты гененатора 13 на опера- ционно-измерительный блок 14, а после прохождения второго импульса закрывается и прекращает прохождение импульсов с генератора 13. Импульсы, зафиксированные блоком 14, преобразовываются в операцион- но-преобразовательном блоке 15 в цифровое значение скорости прессования. С помощью задатчиков 16 и 17 нижней и верхней границ, а также блоков 18 и 19 сравнения происходит контроль скорости прессования и, если скорость выходит из заданных пределов, срабатывает реле 20.

Блок 4 аналоговой памяти (фиг. 3) работает следующим образом.

0 Напряжение от датчика 1 перемещения открывает аналоговый ключ 21 и сигнал с датчика 5 давления заряжает конденсатор С, таким образом запоминается максимальное значение давления, достигнутое в полости А гидроцилиндра прессования. Заряд удержи5 вается на конденсаторе с помощью схемы повторителя на полевом транзисторе VT до следующего цикла прессования, так как при отходе пресс-поршня в исходное положение ключ 21 закрывается, и только после нажатия оператором кнопки «Пуск 22 нового цикла прессования конденсатор С разряжается на «землю. Таким образом схема подготавливается к новому циклу запоминания.

- Блок 6 контроля времени (фиг. 4) работает следующим образом.

Сигнал от датчика 5 давления через открытый ключ 2 подается на усилительный элемент 23, выход которого соединен с входами блоков 24 и 25, которые представ0 ляют собой схемы триггера Шмитта, на другие входы которых подаются сигналы с задатчика 26 нижнего уровня давления н задатчика верхнего уровня давления - блок 8. Блоки 24 и 25 настроены так, что при превышении давлением порога срабатыва ния, заданного задатчиком 26, счетные импульсы генератора 27 начинают проходить через запирающую цепь 28 на операцион- но-измерительный блок 29. При достижении давлением порога срабатывания, заданQ ного блоком 8, счетные импульсы прекращают поступать на блок 29, таким образом блоком 29 измеряется время нарастания давления. При помощи блока 30 задания нижней точки зоны контроля и блока 31 верхней точки зоны контроля и блоков 32

5 и 33 сравнения происходит контроль цифрового значения времени нарастания давления и, если оно выходит из заданных пределов, срабатывает реле-34.

0

Блок 9 формирователя управляющих воздействий (фиг. 5) работает следующим образом.

Если скорость прессования и время нарастания давления выходят из заданных пределов, то замыкаются и.о. контакты реле Р1 и Р2, вследствии чего срабатывает блок 35. Одиовремеино размыкаются н.з. контакты реле Р1 и Р2, вследствие чего срабатывает блок 36. Элементы блоков 35 и 36 включены в систему управления мащиной ЛПД и останавливают процесс прессования для производства подналадки мащины, а также разделяют отливки на годную и бракованную продукцию.

Система работает следующим образом.

Перед запрессовкой в блоке 7 автоматической подстройки задатчика устанавливается задание на регулирование, равное Риакс 10 кг/см, где Рмакс максимнльно возможное паспортное значение давления, развиваемое в полости А гидроцилиндра прессования. В начале цикла прессования, в момент начала движения пресс-поршня, аналоговый ключ 2 находится в закрытом состоянии, сигнал от датчика 5 давления не проходит на блок 6 контроля времени иарастзиия давления. При движении пресс- поршня напряжение на выходе датчика перемещения 1 растет и при определенном его значении соответствует моменту заполнения расплавом пресс-формы, открывается аналоговый ключ 2 и срабатывает блок 4 аналоговой памяти. Блок 4 аналоговой памяти запоминает максимальное значение сигнала с выхода датчика 5 давления, а блок 6 анализирует время нарастания давления. Одновременно запомненный блоком 4 сигнал поступает на вход блока 7 автоматической подстройки задатчика 8 верхнего уровня давления, где происходит сравнение с заданием, сигнал рассогласования приводит во вращение исполнительный механизм и проводится коррекция уставки задатчика 8 верхнего уровня давления на величину, меньшую на 10 кг/см, по сравнению с макснм.альным значением давления.

достигнутом в полости А гидроцилиндра пресс-поршня.

Таким образом, повышается производительность системы управления процессом прессования за счет расширения диапазона измерения времени нарастания давления исключения влияния гидроудара.

Предлагаемая система по сравнению с известной обладает преимуществом, заключающимся в повышении производительности за счет исключения влияния гидроудара и расширения диапазона измерения времени нарастання давления, что приводит к уменьшению брака на 1% от общего количества запрессовок.

Формула изобретения

Система управления процессом прессования в машине литья под давлением, содержащая датчик перемещения пресс-поршня, блок контроля скорости прессования, датчик давления в гидроцилиндре пресс- поршня, блок контроля времени нарастания давления, блок автоматической подстройки, соединенный задатчиком верхнего уровня давления, формирователь управляющих воздействий, входы которого соединены с выходами блока контроля времени нарастания и блока контроля скорости прессования, вход которого соединен с датчиком перемещения пресс-поршня, отличающаяся тем, что, с целью повышения производительности, она снабжена аналоговым ключом и блоком аналоговой памяти, причем вход блока аналоговой памяти соединен с выходом датчика давления и входом аналогового ключа, а вход управления блока аналоговой памяти соединен с выходом датчика перемещений, выход блока аналоговой памяти соединен с блоком автоматической подстройки задатчика верхнего уровня давления, задатчик верхнего уровня давления соединен с блоком контроля времени нарастания давления, управляющий вход аналогового ключа соединен с датчиком перемещений, а выход - с блоком контроля времени нарастания давления.

It

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом прессования в машине литья под давлением | 1985 |

|

SU1284660A1 |

| Система управления процессом прессования в машине литья под давлением | 1984 |

|

SU1186375A1 |

| Система управления процессом прессования в машине литья под давлением | 1983 |

|

SU1098661A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1013094A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1983 |

|

SU1113210A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU900965A1 |

| Устройство для контроля усилия запирания пресс-формы в машине литья под давлением | 1986 |

|

SU1379085A1 |

| Система автоматического контроля работы электропушки для забивки чугунной летки доменной печи | 1986 |

|

SU1341208A1 |

| Устройство для управления искусственным сердцем | 1986 |

|

SU1477418A1 |

Изобретение относится к литью под давлением. Цель изобретения - повышение 11 в, ЦЕСТЬЯ под ение производительности. Сущность изобретения заключается в том что блок 4 аналоговой памяти запоминает максимальное значение сигнала с датчика 5 давления в полости гидроцилиндра пресс-поршня, а блок 6 анализирует время нарастания давления. Одновременно запомненный блоком 4 сигнал поступает на вход блока 7 автоматической подстройки задатчика 8 верхнего уровня давления, где происходит сравнение с заданием. Сигнал рассогласования приводит во врашение исполнительный механизм и производится коррекция уставки задатчика 8. 5 ил. X озы Клн)ч2 открцгп (Л 00 N 05 СП со

$at.t

К S/IOKIj 7

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Разварник непрерывного действия | 1956 |

|

SU109861A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-11—Подача